绞吸挖泥船绞刀传动系统性能优化研究

2015-12-11林挺郑琳珠胡京招杨晨王文魁

林挺,郑琳珠,胡京招,杨晨,王文魁

(中交疏浚技术装备国家工程研究中心有限公司,上海 201208)

0 引言

绞刀传动系统是绞吸挖泥船重要组成部分,主要功能是将动力源输出的动力稳定、高效地传递到艏部机械式绞刀头,达到驱动机械式绞刀头对土层进行切削作业的目的[1]。目前国内的绞刀传动机构大致分为二种,一种是采用两支点滚动轴承传动形式,另一种是采用水润滑的滑动轴承。本文针对两支点滚动轴承绞刀传动系统的性能进行分析和优化,该系统的运转通过滚动轴承箱传动,因而滚动轴承箱的密封是一种动密封,通常采用机械式,即滚动轴承箱采用浮动油封结构来解决动密封问题。“新海鲛”轮绞刀传动系统,输出主轴传递的设计额定功率为1 546 kW,额定转速为16 r/min,最高转速为24 r/min,在轴承箱设计时就选用了两支点结构进行支撑和承载。

在绞吸挖泥船日常施工作业中,绞刀传动系统运行环境恶劣,工况复杂。当前国内广泛使用的两支点滚动轴承结构中,施工中较易出现浮动油封损坏导致润滑油泄漏的问题。浮动油封的频繁维修及更换,不仅增加了设备维修成本和生产成本,制约了绞吸挖泥船的施工效率,而且轴承箱内部润滑油脂的泄漏也导致了环境的污染,给疏浚企业的快速发展带来了不利因素。针对上述问题,结合中交上海航道局“新海鲛”轮绞刀传动系统的改造案例,开展两支点滚动轴承传动系统动态分析,优化滚动轴承箱的结构,经过实际施工的检验,成功解决了滚动轴承绞刀传动系统密封损坏,漏油等问题,取得了良好的经济效益和社会效益。

1 存在问题

根据绞吸挖泥船现场施工情况反映,两支点滚动轴承绞刀传动系统出现工作噪音大,浮动油封失效,前密封漏油,轴承损坏等问题。在较大浪涌状态下施工时船舶上下颠簸,当绞吸挖泥船在较硬的土质条件下施工时,绞刀传动系统的液压压力极不平稳,甚至会造成绞刀头堵转,当绞刀头受到敲击而受力不平衡时,不仅绞刀齿和刀臂损坏,而且可能使绞刀轴承箱浮动油封组件的固定螺栓断裂,同时造成油封O形圈挤断。

如“新海鲛”轮在某工地施工时,绞刀传动系统出现漏油并更换浮动油封,两星期后又漏油严重,致使无法正常工作。该船在挖砂施工中出现润滑油大量漏出,轴承箱内的润滑油乳化,现场拆解时发现,前轴端浮动油封和前轴承内部已填满了大量细泥砂,并已造成浮动油封和前轴承损坏。

浮动油封失去了密封效果,泥沙进入密封腔内,导致浮封环密封端面错位而形成不正常磨损;同时,也导致了O形圈偏离原来要求的安装位置,与浮动油封密封腔产生相对转动,出现了O形圈“剖肚皮”现象。上述两种异常情况的发生,导致浮动油封的使用寿命降低。

2 浮动油封结构原理

浮动油封本质上是一种防尘机械密封,在采掘机械中主要作泥浆及岩粉等恶劣环境中的防尘密封,具有抗污染能力强、耐磨、耐冲击、工作可靠、端面磨损自动补偿、结构简单等优点,同时能有效补偿轴的偏心和动态工作状态下的径向跳动[2]。密封的工作参数范围较宽(工作压力可达30 MPa,工作温度为-100~200℃),一般国产浮动油封的密封寿命能达到4 000 h以上。因此目前国内外广泛使用的两支点滚动轴承传动形式绞刀传动系统,设计均采用浮动油封结构作为绞刀轴承箱的动密封结构。

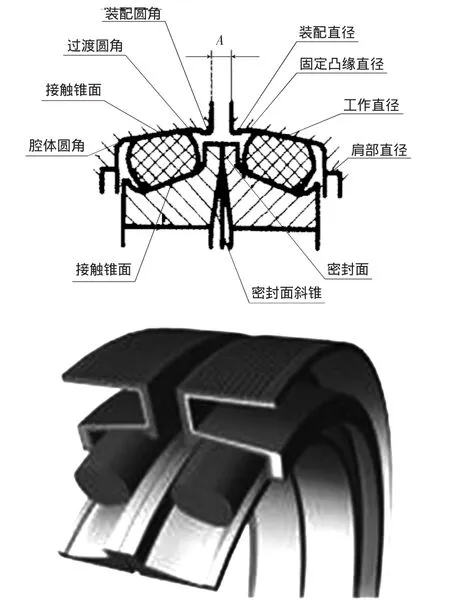

浮动油封结构由浮动油封座、浮封环、O形圈组成,如图1所示。其中,浮封环轴向截面为马鞍形,成对使用,一个随旋转件旋转,另一个相对静止,两环密封端面相互紧贴。两浮封环作相对旋转运动时,相接触的端面形成垂直于旋转轴线的密封面。密封环的密封接触表面宽度根据设计有所不同,一般为2.5mm左右,内部设计有一道锥形缝隙,目的在于使润滑油能顺利进入密封面。润滑油通过毛细作用、旋转时的离心作用及内腔温升后内压力增大的作用进入密封间隙,形成一层很薄的油膜,从而实现密封、润滑及冷却作用[3]。

图1 浮动油封结构Fig.1 Structureof the floating oilseal

O形圈与浮封环配合使用,受轴向压缩产生变形。O形圈靠变形储存的弹性力在密封端面产生必要的端面比压,在密封端面磨损后给予轴向补偿。在浮封环座腔内含有一个锥面,O形圈靠这个内锥面托起浮封环,使其具有一定的浮动缓冲功能。若轴的振动不加缓冲直接传到密封端面上,则密封面就不能时刻贴紧而产生泄漏。同时,O形圈与浮封环、座腔相对静止,起辅助密封作用,靠弹性摩擦力传递力矩,使浮封环与座腔同速旋转[2]。

一般情况下,密封面最外端产生可见的润滑油膜,这是浮动密封结构中设计最佳、工作安全可靠的标志,也是能否保证达到预期使用寿命的关键所在。

3 原因分析

从实际使用情况统计,浮动油封的损坏主要分为以下几种情况:一是O形圈的破裂失效,使端面密封面错位或端面的密封压力太小而失效,而O形圈的破裂大多是O形圈与浮动油封座的后端棱口(或小圆角)挤压造成的,O形圈被严重挤压,使安装座与浮封环的轴向错位严重。二是浮封环因密封面磨损、脱离而失效,同时发现密封腔内有泥沙。三是O形圈没有损坏,但安装间隙A值超出许用范围,或浮动油封结构受到反复的冲击载荷,也会导致浮封环表面损坏或失效。

其次,优化改进前的绞刀轴系主轴采用传统的两支点结构,即两端支撑(如图2),靠绞刀头一侧为1个大型径向调心轴承,靠液压马达一侧为1个径向滚柱轴承。

图2 改进前轴承箱结构Fig.2 Structure of the im proved frontbearing box

根据机械设计的一般理论,轴承工作游隙的大小对轴承的滚动疲劳寿命、噪声、振动等性能有很大影响。

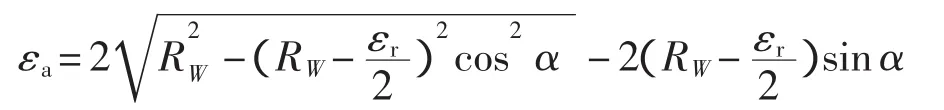

对于滚动轴承径向游隙εr与轴向游隙εa之间的数学关系,Р.Д.别捷尔曼给出了相应的计算式[4],例如调心滚动轴承公式如下:

在设计绞刀传动系统的滚动轴承箱过程中,结合手册中提供的滚动轴承径向游隙参数,可以计算出滚动轴承箱整体轴向游隙的理论值。

最后,从系统受力角度上看,绞吸挖泥船一般在工况比较复杂的海域施工,施工时,绞刀传动系统不仅受双向轴向力和径向力,还承受较大的冲击载荷。绞刀传动系统由于这种复杂受力条件,结构上易出现不平稳运转及不规则振动等情况,因此在结构设计时应将此问题作为一个重要因素一并考虑。

综上所述,结合图2滚动轴承箱结构可分析得出,整个绞刀轴系轴向窜动量取决于滚动轴承组合的轴向游隙,而本结构中轴向游隙比较大,这是造成轴向窜动较大的主要因素。而浮动油封损坏的原因,是由于整个绞刀传动系统滚动轴承箱内轴向窜动量过大,导致浮封环安装间隙A变化幅度大,失去了密封效果,导致泥沙进入密封腔内而损坏。

4 改造关键点分析

改造的关键点在于安装间隙A的控制,如图3所示。

图3 安装间隙选用表Fig.3 Selection of retainer gap

通过以上分析可知,当浮动油封整体处于压紧状态时,安装间隙A决定了浮封环的安装位置和O形圈所受压力,间接决定密封面接触压力,即理论上的最佳轴向载荷。根据安装间隙A的变化,O形圈压缩量随之变化,浮封环密封面间的接触比压也相应变化,以适应不同密封环境的需要。安装间隙A及O形圈对浮封环的作用力是决定浮封环密封面压强的两个关键因素,即在安装和结构上必须保证间隙A和O形圈的滚动在一个合理的范围,这样才能保证浮封环的作用。安装间隙的大小既要保证浮封环密封面润滑以及O形圈压缩量在规定范围之内,又要使浮封环背锥受到足够的推力保证其磨损后能够自动补偿[3]。要想获得尽可能长的使用寿命,就需要确定一个合理的装配间隙。

因此,在绞刀轴系中,浮封环型号以及安装间隙值应根据绞刀轴系的施工工况选用。本改造方案沿用原绞刀轴系的进口浮封环。根据绞刀轴系的额定转速,可计算出线速度,从产品手册中即可查出浮封环安装间隙A值,如图3。参考产品手册中的建议,根据绞刀轴系的使用工况,同时为了防止润滑油过载,在浮封环许用范围内选定了较为宽松的A值。

5 改造项目分析

通常情况下,工程人员在设计浮动油封结构及选用轴承时,一般是单独对轴承本身或浮动油封结构的承载能力、使用寿命进行分析和计算,同时假设传动装置中的零部件均是刚性的。单独设计轴承结构时,可能满足使用要求;但当传动部件运行加载后,零件将产生一定的变形量,轴、轴承及相应结构已不在原始的理论工作位置上,系统整体的窜动会相应发生变化,轴承及浮动油封结构的承载能力和寿命就会受到影响。因此,设计时应从系统整体的角度研究其工作条件[5]。

从系统整体结构上考虑,浮动油封的装配间隙不仅与安装浮动油封的动、静环座的结构尺寸有关,也与滚动轴承箱的结构、轴承组合等有关。欲使浮动油封在实践中具有尽可能长的使用寿命,不仅要确定其合理的装配间隙,更要在设计、装配和使用等环节对安装间隙A值进行保证。

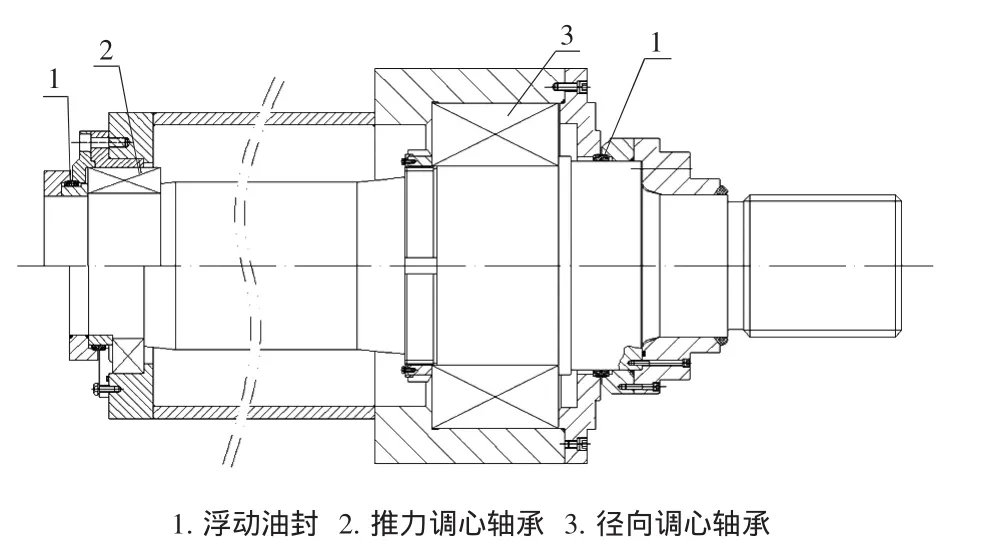

以上海航道局3 500m3绞吸挖泥船“新海鲛”轮改造项目为例,在改造过程中,设计人员对原有绞刀传动系统开展了动态分析,采取局部结构剖析、系统评估等技术分析的手段,对绞刀传动系统中滚动轴承箱结构进行了优化,如图4。

图4 改进后轴承箱结构Fig.4 Bearing box structure after im provement

根据上述分析以及调心滚动轴承特性,在绞刀传动系统的应用中,考虑到轴承的受载较大,转速较低,并且伴随有冲击载荷,为保证传动部件的稳定性和可靠性,改造后的轴承箱结构采用了一个径向调心轴承和一对推力调心轴承组合。

本项目针对原有结构的缺点进行了针对性的改造,主要做到了以下几点:

1)提高与浮动油封装配间隙相关的动、静环座、推力轴承座组件等零件的设计及制造精度,并保证在浮动油封和绞刀传动系统整体装配完成后,浮动油封装配间隙达到要求范围。

2)规范浮动油封的装配,保证在装配过程中O形圈无扭曲,浮封腔内锥面和浮封环背椎面无润滑油存在,避免浮动油封在工作过程中由于浮动量过大、O形圈相对浮封环打滑而造成装配间隙超差。

3)通过改进滚动轴承箱的结构,提高轴承组合的装配质量并控制其轴向窜动量,保证不会因为该轴承的游隙过大而造成工作过程中绞刀轴系整体轴向窜动,进而避免浮动油封装配间隙时大时小的现象。

改进后的浮动油封滚动轴承箱结构达到了既保证绞刀轴系的整体强度,又能有效控制整个绞刀轴系的轴向窜动量的目的。

6 结语

根据“新海鲛”轮2013年10月统计数据显示,改造后于2012年5月起在汕头新津河水利工程施工,施工介质是中粗砂或淤泥,施工超过3 500 h,挖掘土方量6 901 974 m3,绞刀传动系统的运行功率为230~430 kW,绞刀转速约为18 r/min。绞刀传动系统在施工过程中运转状况良好,无漏油等故障发生,保证了施工作业的顺利推进,船舶的经济性能较以往有大幅提高。在施工进度提高20%的同时极大地节省了维修费用,降低了成本,并且较好地解决了轴系漏油问题,避免了因此造成的水上环境污染。本次改造产生了良好的经济效益和社会效益,验证了改造的理论分析和设计方案。

[1] 李青云.疏浚工程[M].北京:人民交通出版社,2000.LIQing-yun.Dredging engineering[M].Beijing:China Communications Press,2000.

[2] 任葆锐.浮动密封在采掘机械上的应用[J].煤矿机械,1997(6):49-51.RENBao-rui.Application of floating sealsonminingmachinery[J].CoalMineMachinery,1997(6):49-51.

[3] 杨刚雷.浮动油封的使用分析[J].润滑与密封,2003(4):37-39.YANGGang-lei.Usageof floating seals[J].Lubrication Engineering,2003(4):37-39.

[4] Р.Д.别捷尔曼,Б.B.茨伯金.滚动轴承手册[M].北京:机械工业出版社,1959.BEYEEMAN PD,PYPKIN B V.Rolling bearingmanual[M].Beijing:ChinaMachine Press,1959.

[5]戈红霞,陈艳清.圆锥滚子轴承的布置方式和轴向游隙的合理确定[J].车辆与动力技术.2012(1):33-39.GE Hong-xia,CHEN Yan-qing.Reasonable selection of arrangement and axial clearance for taper roller bearing[J].Vehicle&Power Technology,2012(1):33-39.