热浸Zn-Al-Mg和Zn-Al-Mg-Si合金镀层的组织与耐腐蚀性

2015-12-10刘继拓,贺志荣,吴佩泽等

热浸Zn-Al-Mg和Zn-Al-Mg-Si合金镀层的组织与耐腐蚀性

刘继拓,贺志荣,吴佩泽,解亚丹,戚云昊

(陕西理工学院 材料科学与工程学院, 陕西 汉中 723000)

[摘要]对比研究热浸镀Zn-0.5Al-1.5Mg、Zn-2Al-1.5Mg和Zn-2Al-1.5Mg-0.3Si合金镀层组织与耐腐蚀性。用X射线衍射仪、扫描电子显微镜及能谱仪分析了合金镀层的组成相和显微组织,用全浸腐蚀试验和中性盐雾试验表征了合金镀层的耐腐蚀性能。结果表明:Zn-Al-Mg和Zn-Al-Mg-Si合金镀层主要由Zn相、Al相和MgZn2相组成;合金镀层主要含有Zn+MgZn2二元共晶组织和Zn+Al+MgZn2三元共晶组织;Al和Si有细化镀层晶粒作用,添加Si能提高Zn-Al-Mg-Si合金镀层的耐腐蚀性能。

[关键词]Zn-Al-Mg合金;Zn-Al-Mg-Si合金;镀层组织;耐腐蚀性能

[文章编号]1673-2944(2015)03-0001-07

[中图分类号]TG174.443

收稿日期:2014-12-30

基金项目:陕西省科技统筹创新工程计划项目(2011KTDZ01-03-06);陕西省大学生创新创业训练计划项目(1626);陕西理工学院研究生创新基金资助项目(SLGYCX1432)

作者简介:刘继拓(1988—),男,陕西省蒲城县人,陕西理工学院硕士研究生,主要研究方向为材料热处理;[通信作者]贺志荣(1960—),男,陕西省乾县人,陕西理工学院教授,硕士生导师,博士,主要研究方向为材料热处理、形状记忆合金。

钢铁用途广,用量大,但易腐蚀,造成的经济损失大,研究钢铁防腐问题有重要意义。热浸镀锌技术是延缓钢铁腐蚀的有效方法,开发耐蚀性能良好的多元热浸镀合金镀层已成为热浸镀锌技术发展的重要方向[1-3]。研究表明[4-7],在Zn浴中添加Al、Mg可提高镀层的耐腐蚀性。原因是锌液中添加Al后,镀层中会生成Fe-Al化合物相层;添加Mg后,镀层中会形成MgZn2相和Zn+MgZn2二元共晶组织,通过控制Al和Mg等元素的添加量可改善镀层组织并提高镀锌合金层耐腐蚀性能,据此相继开发出了耐蚀性能良好的Zn-0.2Al-0.5Mg和Zn-6Al-3Mg等合金镀层[8-10]。在热浸镀Zn-Al-Mg和Zn-Al-Mg-Si合金的研究中,Al含量普遍大于5%,在Al含量小于5%的合金中,Mg含量往往是微量的,而有关在低Al的锌合金液中通过添加Mg和Si进而制备热浸镀锌合金尚未见报道。为进一步优化热浸镀锌合金镀层的成分、组织和性能,本研究通过在Zn浴中添加Al、Mg、Si等,得到了Zn-0.5Al-1.5Mg、Zn-2Al-1.5Mg和Zn-2Al-1.5Mg-0.3Si合金镀层,用X射线衍射仪、电子扫描电镜、能谱仪和盐雾试验等方法,通过对上述合金镀层相组成、表面和截面组织、耐腐蚀性能的对比研究,探讨Al、Si对热浸Zn-Al-Mg合金镀层组织和耐腐蚀性能的影响规律,为研发耐蚀性能优异的新型热浸镀合金镀层提供理论依据。

1 实验材料与方法

被镀试样是尺寸为30 mm×30 mm×3 mm的Q235钢板,镀前处理工序如下:(1)碱洗脱脂:150 g/L NaOH,温度为80 ℃,时间1 min;(2)水洗;(3)酸洗除锈:质量分数15%的HCl加微量缓蚀剂,室温,时间1 min;(4)水洗;(5)电解活化助镀:电流大小为0.25~0.3 A,室温助镀2 min;(6)烘干:温度120 ℃,时间8~10 min。锌合金浴成分为Zn-0.5Al-1.5Mg、Zn-2Al-1.5Mg和Zn-2Al-1.5Mg-0.3Si,熔炼步骤为:先将锌锭放入石墨坩埚中熔化,再倒入覆盖剂,然后对石墨坩埚持续加热,将镁锭和铝锭压到坩埚底部进行熔化并搅拌均匀。热浸镀工艺参数为:温度460~480 ℃,时间1 min,锌液温度使用探针式热电偶进行精确测量;冷却方式:空冷15 s后水冷。对镀层截面打磨抛光后,用体积分数2%硝酸酒精腐蚀,以丙酮超声波清洗。用XRD-7000S型X射线衍射仪表征镀层物相;用TESCAN Vega XMU型扫描电子显微镜(SEM)和Oxford 7718型能谱仪(EDS)分析镀层表面和截面组织;用中性盐雾试验和全浸试验评价镀层耐腐蚀性能。中性盐雾试验:将试样放入FQY015型气流式中性盐雾试验箱中,在35 ℃箱温下用质量分数5%的NaCl溶液进行周期性喷雾192 h。全浸腐蚀试验:试样挂在盛有质量分数5%的Na2SO4溶液烧杯中,然后将烧杯放在设置温度为35 ℃的恒温水箱保温112 h进行加速腐蚀,随后,将试样用蒸馏水冲洗→饱和醋酸铵溶液擦洗→酒精清洗→吹干。

2 结果及讨论

2.1 镀层相组成

由Zn-Al-Mg三元合金富锌角相图(见图1)[9]知,Zn-Al-Mg合金主要含有Zn相(Hexagonal Close Packing, HCP)、Al相(Face Centered Cubic, FCC)、MgZn2相和Mg2Zn11相。添加适量Al,镀层会生成Fe-Al化合物相[11],由此可知,Zn-Al-Mg合金镀层主要包含Zn相、Al相、MgZn2相、Mg2Zn11相和Fe-Al化合物相。XRD分析结果(图2)表明,本研究用Zn-0.5Al-1.5Mg、Zn-2Al-1.5Mg和Zn-2Al-1.5Mg-0.3Si合金镀层均含有Zn相、Al相和MgZn2相,因含量较少之故未检测出Mg2Zn11相和Fe-Al相。

图1 Zn-Al-Mg三元合金富锌角相图 图2 三种合金镀层的相组成

2.2 镀层表面组织

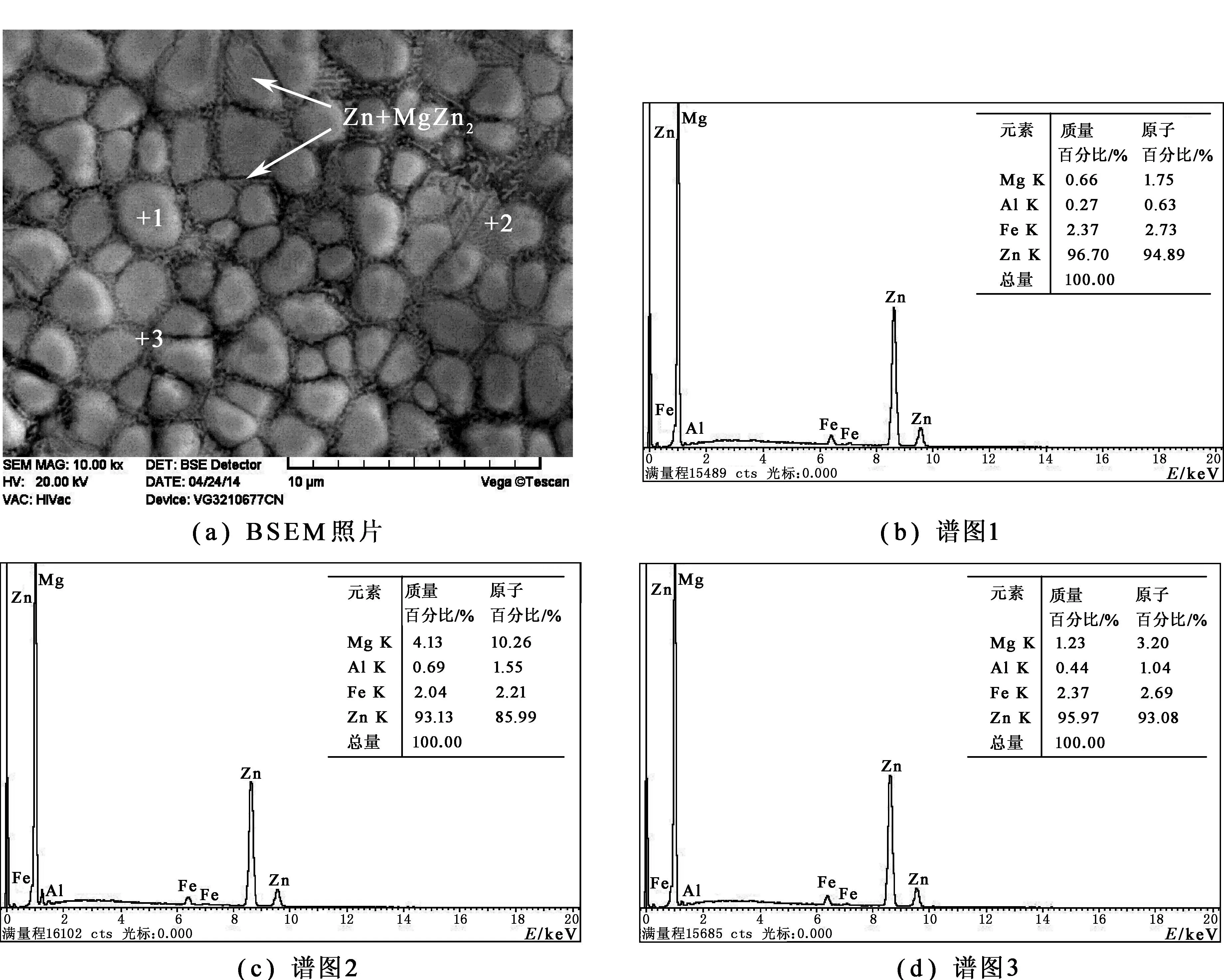

图3—5为Zn-0.5Al-1.5Mg、Zn-2Al-1.5Mg和Zn-2Al-1.5Mg-0.3Si合金镀层表面扫描电镜BSEM照片。可以看出,Zn-Al-Mg合金镀层中,随Al含量增加,以及在该合金镀层中添加Si后,镀层晶粒细小、均匀化;Zn-0.5Al-1.5Mg合金镀层(图3)由块状相和晶界处的Zn+MgZn2二元共晶组织组成;Zn-2Al-1.5Mg合金镀层(图4)由块状相和晶界处的Zn+Al+MgZn2三元共晶组织组成;Zn-2Al-1.5Mg-0.3Si合金镀层(图5)由块状相、晶界处的Zn+Al+MgZn2三元共晶组织和针状Mg2Si相[12]组成。

图3 Zn-0.5Al-1.5Mg合金镀层表面扫描电镜BSEM照片及EDS分析

图4 Zn-2Al-1.5Mg合金镀层表面扫描电镜BSEM照片及EDS分析

图5 Zn-2Al-1.5Mg-0.3Si合金镀层表面扫描电镜BSEM照片及EDS分析

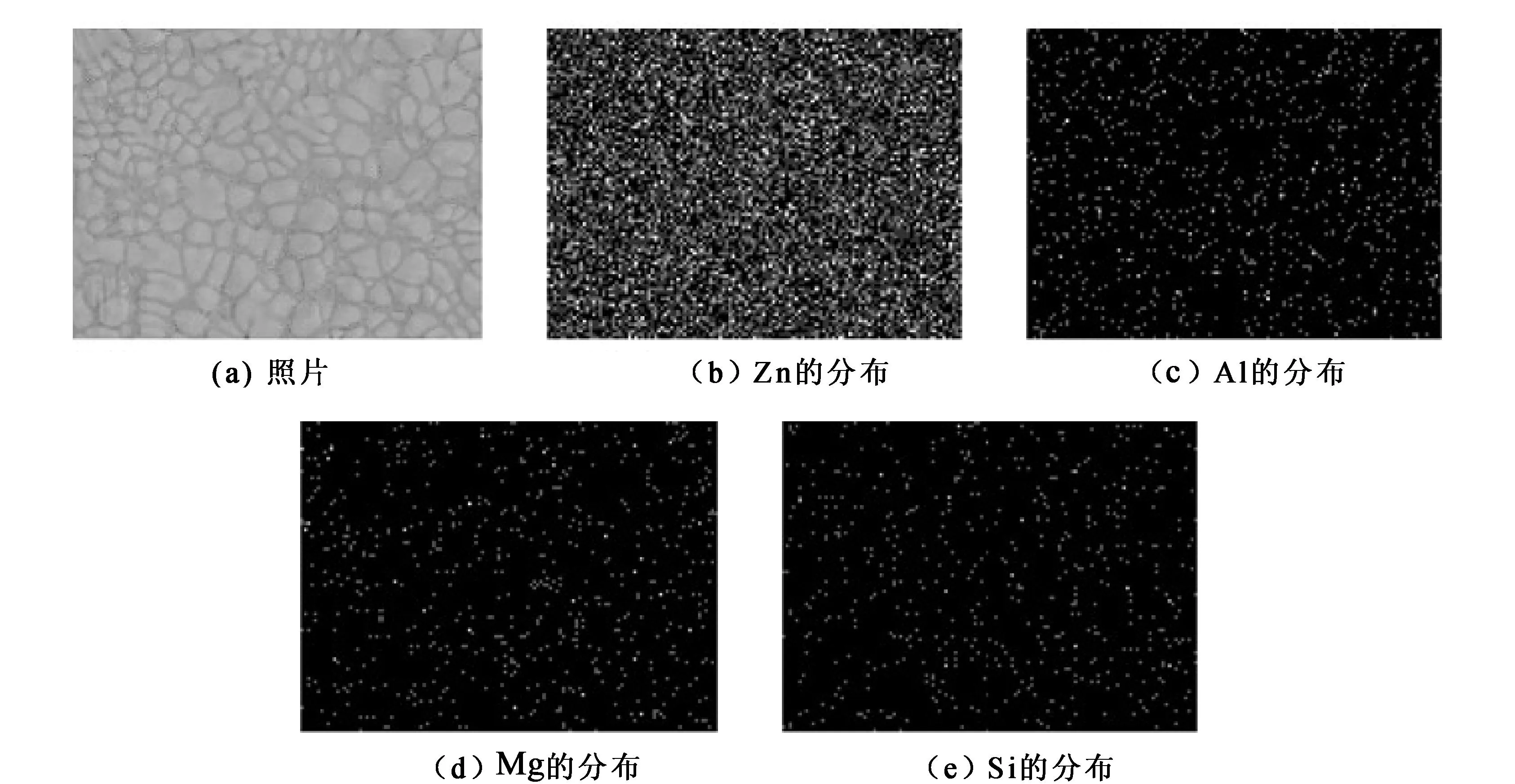

图6—8为3种合金镀层表面能谱面扫描结果。由图知:(1)Zn元素大面积聚集,说明块状相为富Zn相;(2)Al、Mg和Si主要分布在晶界;(3)分布在晶界处的Al阻碍晶界迁移,有助于晶粒细化;(4)Mg、Al和Si熔点较高,先期凝固,对Zn相产生分隔作用,亦可促进镀层晶粒细化。

(a) 照片 (b) Mg的分布 (c) Al的分布 (d) Zn的分布 图6 Zn-0.5Al-1.5Mg合金镀层表面能谱面扫描结果

(a) 照片 (b) Mg的分布 (c) Zn的分布 (d) Al的分布 图7 Zn-2Al-1.5Mg合金镀层表面能谱面扫描结果

图8 Zn-2Al-1.5Mg-0.3Si合金镀层表面能谱面扫描结果

2.3 镀层截面组织

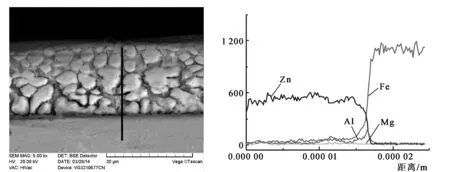

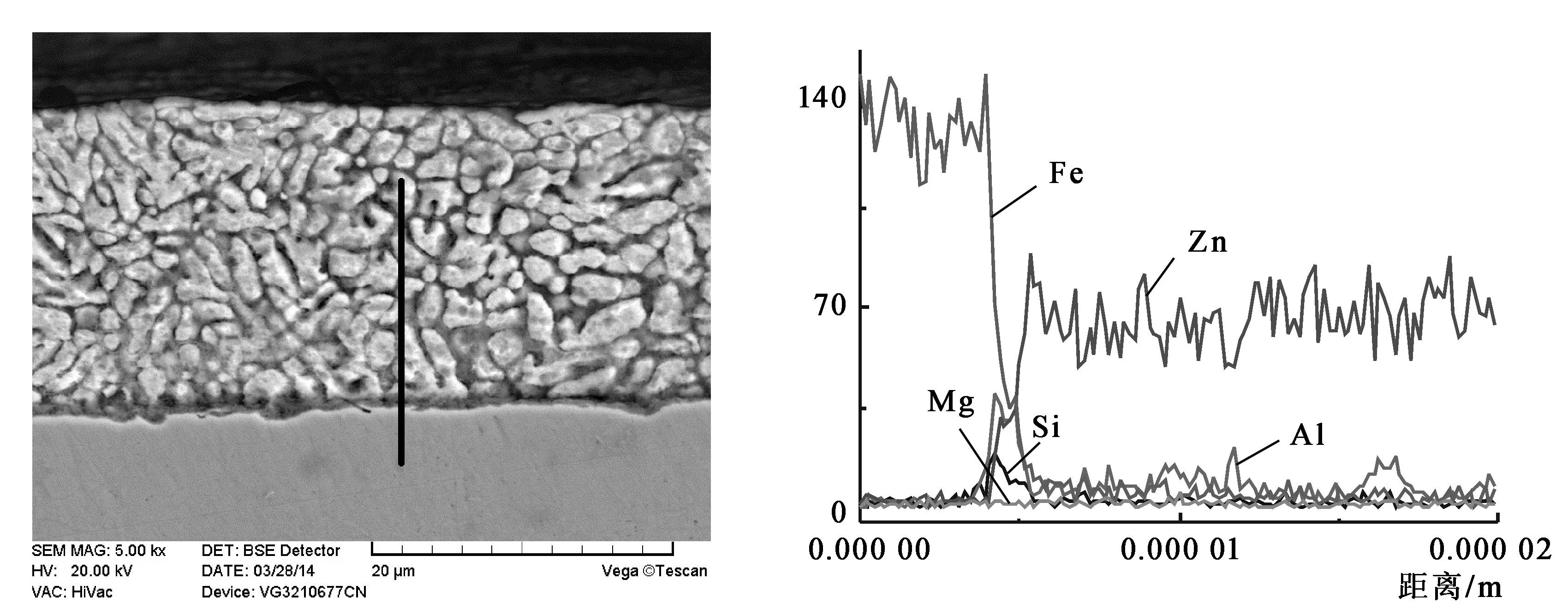

(a) 合金镀层截面组织 (b) 元素线扫描分析 图9 Zn-0.5Al-1.5Mg合金镀层截面组织及各元素的线扫描分析

(a) 合金镀层截面组织 (b) 元素线扫描分析 图10 Zn-2Al-1.5Mg合金镀层截面组织及各元素的线扫描分析

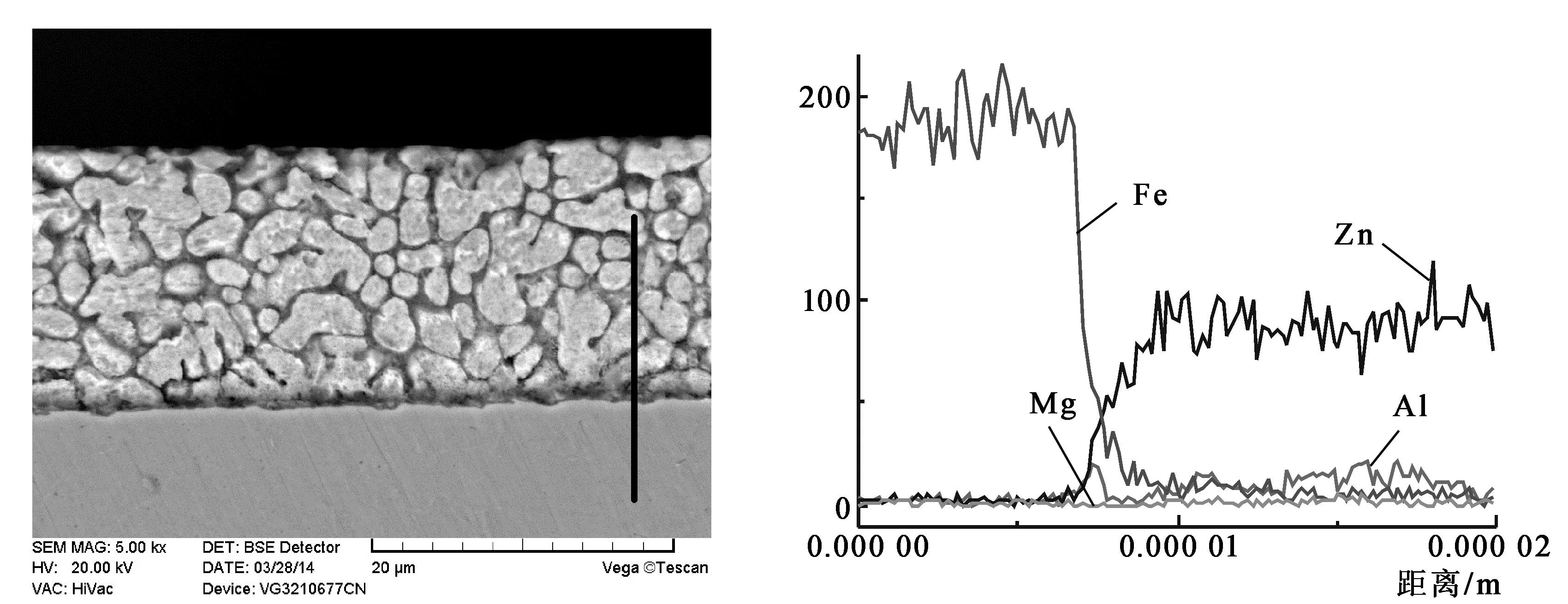

图9—11给出了3种合金镀层截面扫描电镜BSEM照片及能谱线扫描分析结果。由图知,块状Zn相含Al、Mg和Si较低,晶界处Al、Mg和Si含量较高;钢基表面均出现Al含量的波动,说明钢基表面存在Fe-Al化合物相层[13]。Honda等[12]研究发现,Fe-Al化合物相层本身较为致密,不会影响镀层附着力。图11表明,钢基表面除Al含量波动外,Si含量也出现了明显波动,说明在浸镀过程中,Si元素在钢基表面进行聚集,导致Si含量较高。

2.4 镀层耐腐蚀性能

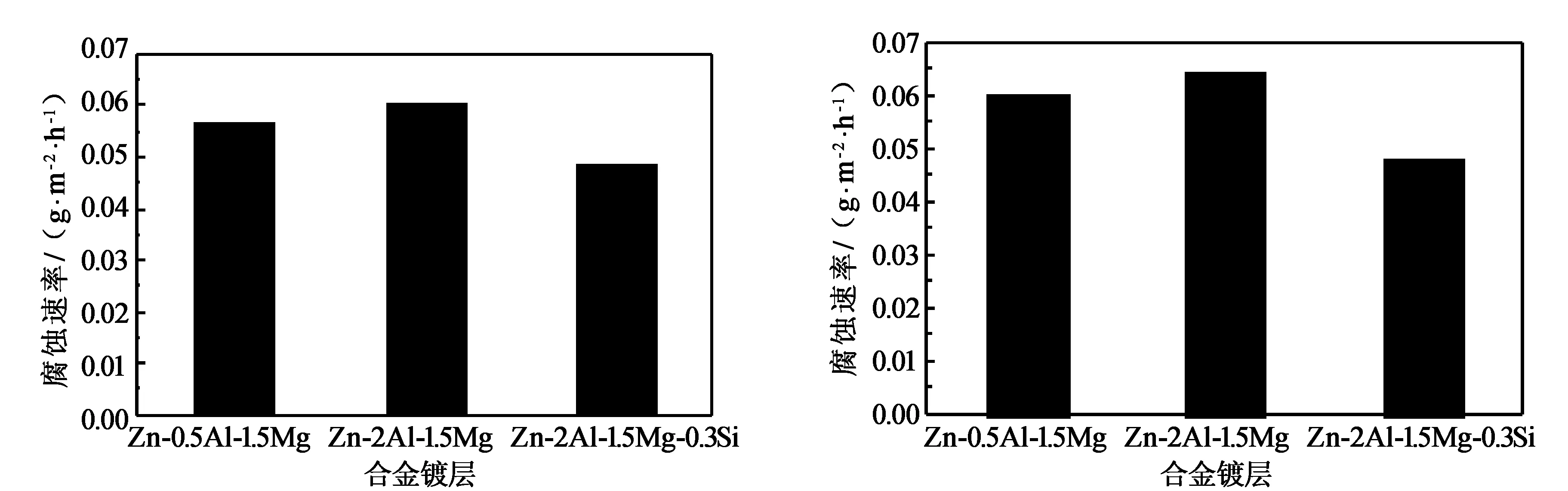

图12给出了Zn-0.5Al-1.5Mg、Zn-2Al-1.5Mg和Zn-2Al-1.5Mg-0.3Si 合金镀层在中性盐雾和全浸试验条件下的腐蚀速率。由图可知,3种合金镀层的腐蚀速率都较低,其原因一是锌液中添加Mg后会促进镀层表面形成有缓蚀作用的氧化镁薄膜;二是Zn-Al-Mg合金镀层共晶组织致密;三是添加Mg后形成的腐蚀产物对镀层表面腐蚀反应有抑制作用。

(a) 合金镀层截面组织 (b) 元素线扫描分析 图11 Zn-2Al-1.5Mg-0.3Si合金镀层截面组织及各元素的线扫描分析

(a) 中性盐雾条件下 (b) 全浸条件下 图12 3种合金镀层的腐蚀速率

3种合金镀层腐蚀速率由低到高排序为Zn-2Al-1.5Mg-0.3Si (1)热浸Zn-Al-Mg和Zn-Al-Mg-Si合金镀层主要由Zn相、Al相和MgZn2相组成。 (2)Zn-0.5Al-1.5Mg、Zn-2Al-1.5Mg和Zn-2Al-1.5Mg-0.3Si合金镀层中主要含有Zn+MgZn2二元共晶组织和Zn+Al+MgZn2三元共晶组织。 (3)Al、Mg和Si主要分布在晶界,钢基表面Al和Si含量较高;Al和Si有细化镀层晶粒作用;添加Si能提高Zn-Al-Mg合金镀层的耐腐蚀性能。 [参考文献] [1]NISHIMURA K,KATO K,SHINDO H. Highly Corrosion-resistant Zn-Mg Alloy Galvanized Steel Sheet for Building Construction Materials [J]. Nippon Steel Technical Report,2000(81):85-88. [2]刘继拓,贺志荣,何应,等. 热浸Zn-Al-X合金镀层及工艺研究进展[J]. 材料导报,2013,27(3):106-109. [3]贺志荣,刘继拓,周超,等. 热浸Zn-Al合金镀层的助镀工艺和显微组织特征[J]. 陕西理工学院学报:自然科学版,2014,30(3):5-9. [4]SHINDO H,NISHIMURA K,OKADA T,et al. Developments and properties of Zn-Mg galvanized steel sheet “DYMAZINC” having excellent corrosion resistance [J]. Nippon Steel Technical Report,1999(79):62-67. [5]ATSUSHI K,HIDEFUSA I,TAKAO T,et al. Corrosion Resistance and Protection Mechanism of Hot-dip Zn-Al-Mg Alloy Coated Steel Sheet under Accelerated Corrosion Environment[J]. Tetsu to hagane,2000,86(8):534-541. [6]TAKESHI S,FUKIO Y,YASUSHI M,et al. Corrosion Products of Hot-dip Zn-6%Al-3%Mg Coated Steel Sheet Subjected to Atmospheric Exposure[J]. Tetsu to hagane,2003,89(1):166-173. [7]MORIMOTO Y,HONDA K,NISHIMURA K,et al. Excellent corrosion-resistant Zn-Al-Mg-Si alloy hot-dip galvanized steel sheet “Super Dyma”[J]. Nippon Steel Technical Report,2003(87):24-26. [8]DUTTA M,HALDER A K,SINGH S B. Morphology and properties of hot dip Zn-Mg and Zn-Mg-Al alloy coatings on steel sheet[J]. Surface & Coatings Technology,2010,205(7):2578-2584. [9]DEBRUYCKER E,ZERMOUT Z,DECOOMAN B C. Zn-Al-Mg Coatings:Thermodynamic analysis and microstructure related properties[J]. Materials Science Forum,2007(539-543):1276-1281. [10]YU Kang-cai,LI Jun,LIU Xin,et al. Microstructure of hot-dip galanized Zn-Al-Mg alloy coating[J]. Journal of Shanghai Jiaotong University,2012,17(6):663-667. [11]KLAVER T P C,MADSEN G K H,DRAUTZ R. A DFT study of formation energier of Fe-Zn-Al intermetallics and solutes[J]. Intermetallics,2012,31:137-144. [12]HONDA K,Ushioda K,YAADA W. Influence of Si Additon to the Coating Bath on the Growth of the Al-Fe Alloy Layer in Hot-dip Zn-Al-Mg Alloy-coated Steel Sheets[J]. ISIJ International,2011,51(11):1895-1902. [13]稲垣淳一. ミクロ解析によるZn-Fe合金化反応の研究[J]. 表面技術,2000,51(6):574-579. [责任编辑:谢 平] Microstructure and corrosion resistance of hot dip Zn-Al-Mg and Zn-Al-Mg-Si alloy coatings LIU Ji-tuo,HE Zhi-rong,WU Pei-ze,XIE Ya-dan,QI Yun-hao (School of Materials Science and Engineering, Shaanxi University of Technology, Hanzhong 723000, China) Abstract:The microstructure and the corrosion resistance of hot dip Zn-0.5Al-1.5Mg,Zn-2Al-1.5Mg and Zn-2Al-1.5Mg-0.3Si alloy coatings were comparatively investigated. The composition phases and the microstructures of coatings were analyzed by X-ray diffractometer,scanning electron microscope and energy dispersive spectrometer. The corrosion resistance of coatings was characterized by full immersion corrosion and neutral salt spray test. The results indicate that the Zn-Al-Mg and Zn-Al-Mg-Si alloy coatings are mainly composed of Zn phase,Al phase and MgZn2 phase, the Zn+MgZn2 eutectic and Zn+Al+MgZn2 eutectic were found in alloy coatings, the element of Al and Si can refine the grain size, adding Si in the Zn-Al-Mg alloy bath can enhance alloy coatings’ resistance to corrosion. Key words:Zn-Al-Mg alloy;Zn-Al-Mg-Si alloy;coating microstructure;corrosion resistance3 结 论