Al2O3-20%TiB2/Al2O3-20%TiC对称型叠层陶瓷刀具的切削性能

2015-12-09周后明

周 文,周后明,陈 闻

(湘潭大学机械工程学院,湘潭411105)

0 引 言

陶瓷刀具具有硬度高、化学稳定性好以及耐磨损、耐腐蚀、抗氧化能力强等诸多优点,可以高效加工传统刀具不能加工的超硬材料,可实现“以车代磨”。陶瓷刀具的最佳切削速度比硬质合金刀具的高2~4倍,可大大提高切削加工的生产效率[1-4],但其耐磨性、耐热性和断裂韧性还有待进一步提高,常用的方法是在其表面制备涂层,但由于涂层很薄,一旦被破坏就很难修复。若使用其它性能优异的刀具代替,则将会导致生产成本增加,而且会造成不必要的浪费。

叠层功能材料是20世纪80年代中后期提出和发展起来的一种组分、结构和性能均呈连续性变化的新型复合材料[5-9],它由层材料以及层与层的结合界面两部分组成,其性能主要与各层材料的性能以及 结 合 界 面 的 性 能 有 关[10-11]。Amateau[12]和Scuor等[13]从表层材料产生残余压应力方面考虑分别制备出了Al2O3+Al2O3/TiC对称型叠层陶瓷刀具和Al2O3+Al2O3/ZrO2叠层陶瓷刀具,进行切削试验后发现,残余压应力的存在有抑制前刀面磨损和崩刃的作用;段振兴等[10]从层间材料性能差距方面考虑制备出了 Al2O3/(W,Ti)C+Al2O3/TiC叠层陶瓷刀具,其力学性能得以明显改善;郑光明[14]和李艳征[15]从纳米材料方面考虑分别制备出了Sialon-Si3N4系梯度纳米复合陶瓷刀具材料和具有高抗热震性能的梯度纳米复合陶瓷刀具材料,但纳米材料生产成本较高,适合加工难加工的材料。在保证表层形成残余压应力和层间性能相差不大的前提下,制备表层为复合耐磨材料的叠层陶瓷刀具的研究还较少见。另外,TiB2、TiC和Al2O3的热膨胀系数相差不大(分别为7.4×10-6,7.6×10-6,8.1×10-6℃-1)、相容性好、结合能力强、价格低廉。因此,作者以Al2O3-20%TiB2为叠陶瓷材料的表层、以Al2O3-20%TiC为中间层(Al2O3-TiB2的耐磨性、耐热性远好于Al2O3-TiC,且TiB2的热膨胀系数小于TiC的,会在表层产生残余压应力,有利于阻止裂纹扩展),制备了Al2O3-20%TiB2/Al2O3-20%TiC对称型叠层陶瓷刀具材料,采用该材料刀具对淬火45钢进行高速切削试验,并与Al2O3-20%TiC陶瓷刀具的切削性能进行了对比。

1 试样制备与试验方法

1.1 试样制备

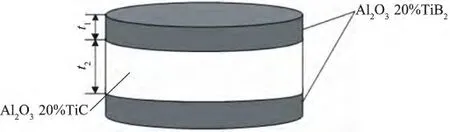

试验用原料为Al2O3粉(北京泛德辰公司生产,纯度为99.9%,粒径为1~2μm)以及TiB2和TiC粉(株洲硬质合金厂生产,平均粒径3μm)。首先对原料粉进行称量配料、球磨混合(转速275r·min-1,球磨10h),然后再进行真空干燥(干燥温度为100℃,保温2h),过100目筛后封装待用;将过筛后的原料粉按原先设计好的配比(通过质量控制每层的厚度),轴向叠层填充到石墨模具中,且每添加一层进行预压(预压压力为2MPa);最后在真空热压烧结炉中加压烧结,烧结温度为1 550~1 750℃,保温时间为10~30min,压力为32MPa。烧结制成的毛坯尺寸为φ42mm×4mm,如图1所示,t1和t2分别为 Al2O3-20%TiB2层和 Al2O3-20%TiC层的厚度。

图1 对称型叠层陶瓷刀具材料的示意Fig.1 Diagrammatic drawing of symmetrical laminated ceramic cutting tool material

1.2 试验方法

采用阿基米德排水法测叠层陶瓷刀具材料的实际密度(实际密度除以理论密度即为相对密度);用HV-120型维氏硬度计测叠层陶瓷刀具材料的硬度,选用对面角为136°的金刚石压头,加载载荷为98N,保压时间为60s;在RG4100型微机控制万能电子试验机上用三点弯曲法测叠层陶瓷刀具材料的抗弯强度,试样为3mm×4mm×36mm的标准试样,跨距为24mm,加载速度为0.5mm·min-1,取5次试验的平均值;用压痕法测叠层陶瓷刀具材料的断裂韧性;用JSM-6610LV型扫描电镜观察叠层陶瓷刀具材料的微观形貌。

采用CA6140型普通车床进行切削试验,试验刀具分别为Al2O3-20%TiB2/Al2O3-20%TiC对称型叠层复合陶瓷刀具(简称A刀具)和Al2O3-20%TiC刀具(简称B刀具),工件材料为淬火45钢;切削方式为干切削;切削速度v分别为70,120m·min-1,切削深度ap为0.25mm,进给量f为0.1mm·r-1。刀具的几何角度如表1所示。采用YH-6XB-PC型全自动金相显微仪测刀具的磨损量。

表1 刀具的几何角度Tab.1 Geometry angles of tools

2 试验结果与讨论

2.1 力学性能与显微组织

在烧结温度为1 700℃、保温时间为20min、t2/t1(层厚比)为3时,制得的对称型叠层陶瓷刀具的性能最佳,如表2所示。烧结温度太低时,陶瓷材料不能充分烧结;烧结温度太高时,又会增大陶瓷材料晶粒的长大速度,导致晶粒过分长大,从而严重降低材料的力学性能。保温时间太短,反应不充分,材料的致密度低;保温时间过长,晶粒过分长大,降低了材料的整体性能。层厚比越大,对工艺条件的要求就越高,烧结难度也就越大,误差也随之增大。由表2可见,两种刀具材料的维氏硬度和抗弯强度相差不大,但Al2O3-20%TiB2/Al2O3-20%TiC对称型瓷刀具材料的断裂韧性明显比Al2O3-20%TiC的高。

表2 两种刀具材料的力学性能Tab.2 Mechanical properties of the two tool materials

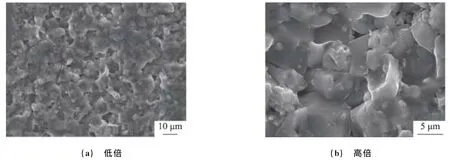

由图2可以看出,对称型叠层陶瓷刀具材料的致密度较好,只有极少数的气孔,灰色硬质相为Al2O3,亮白色金属相为TiB2,它们之间相互嵌套,分布较为均匀,晶界结合良好,形成了空间骨架结构,颗粒尺寸基本均小于5μm,只有个别约为5μm的颗粒。这是因为在热压高温烧结过程中出现了晶粒长大现象,温度越高,越能促进晶粒长大,晶粒长大对于陶瓷材料的整体性能非常不利,故应在保证陶瓷材料致密度的情况下,尽量控制烧结温度,而且保温时间也不宜过久。

图2 对称型叠层陶瓷刀具材料表层的SEM形貌Fig.2 SEM morphology of surface layer of symmetrical laminated ceramic cutting tool material:(a)at low magnification and(b)at high magnification

由图3可知,在表层能观察到清晰的晶界,且有较多平整的表面出现,这些平整的表面多为陶瓷材料穿晶断裂时造成的;中间层除了具有清晰的晶界外,还出现了明显的孔洞以及晶粒被拔出的痕迹,可判断该层断裂以沿晶断裂为主;界面层中晶粒被拔出的痕迹非常明显,晶粒间存在间隙,该层也是以沿晶断裂为主。以上分析表明,该对称型叠层陶瓷刀具材料的断裂模式是穿晶和沿晶断裂的混合,而穿晶断裂能远大于沿晶断裂能,故其表层材料Al2O3-20%TiB2有利于其切削性能的提高。

图3 对称型叠层陶瓷刀具材料断口不同位置处的SEM形貌Fig.3 SEM morphology at different positions of fracture of symmetrical laminated ceramic cutting tool material:(a)surface layer;(b)middle layer and(c)interface layer

2.2 切削特性

以后刀面磨损量VB=0.3mm作为磨钝标准,以刀具磨钝时的切削时间为刀具的磨损寿命。在切削加工时,切削速度v、进给量f、背吃刀量ap都会影响刀具的使用寿命,其中以切削速度的影响最大。

由图4(a)可知,在70m·min-1的切削速度下,当切削距离小于1 000m时,两种刀具的后刀面磨损量相差不大;随着切削距离增加,B刀具的后刀面磨损量迅速增大,切削距离达到3 000m时其刀尖出现了明显的破损;A刀具的磨损量明显要小于B刀具的,故前者的耐磨性能更好。由图4(b)可知,在120m·min-1的切削速度下,A刀具的耐磨性能明显要好于B刀具的,在切削距离为4 000m时,B刀具已完全破损;A刀具在整个切削过程中,后刀面的磨损一直比较平缓。A刀具表层中TiB2的热膨胀系数比中间层中TiC的小,从而使材料表面在烧结过程中形成了残余压应力,残余压应力能阻止和降低裂纹的产生与扩展,再加上A刀具材料的断裂韧性比B刀具材料的大,所以A刀具后刀面的磨损量较小。由此可见,A刀具更适合于高速连续切削。

图4 在不同切削速度下两种刀具后刀面的磨损量Fig.4 Flank wear of the two kinds of tools at different cutting speeds

2.3 切削力

由图5可知,在相同条件下切削淬火45钢时,A刀具的切削力在150~195N之间波动,B刀具在180~260N之间波动,后者的明显较大。切削力出现波动的原因是,刀具在切削工件时会产生振动,机床本身也会出现振动,这些振动都会影响刀具切削力的大小。刚开始切削时,由于两种刀具都没有太大的磨损,所以切削力相差不大,随着切削的进行,由于A刀具的表层材料具有一定的减磨作用,故而B刀具的磨损量逐渐大于A刀具的,所以B刀具的切削力逐渐大于A刀具的。在相同的切削条件下,切削力越小说明刀具的切削性能越好,故而A刀具的切削性能明显高于B刀具的。

图5 两种刀具的切削力曲线Fig.5 Cutting force curves of the two kinds of tools

2.4 磨损形貌

由图6~8可知,两种刀具刀尖处的主切削刃均出现了不同程度的磨损,前刀面磨损严重,而且被刮出了相互平行的划痕;A刀具刀尖有轻微的粘结,磨损量较小;B刀具的磨损严重,已经出现了崩刀现象,这是由于切削力大,刀具脆性大、韧性较差,切削时在机床的振动下出现了崩刃现象。此外,B刀具的后刀面出现了严重的划痕,是典型的磨粒磨损。

图6 两种刀具磨损后的SEM 形貌(v=120m·min-1,ap=0.25mm,f=0.1mm·r-1)Fig.6 SEM morphology of the tool A(a)and tool B(b)after wear

图7 两种刀具前刀面磨损的SEM形貌(v=120m·min-1,ap=0.25mm,f=0.1mm·r-1)Fig.7 SEM morphology of the worn rake face of tool A(a)and tool B(b)

图8 两种刀具后刀面磨损的SEM形貌(v=120m·min-1,ap=0.25mm,f=0.1mm·r-1)Fig.8 SEM morphology of the worn flank face of tool A(a)and tool B(b)after wear

在相同的切削条件下,A刀具的断裂韧性高以及其表层存在的残余压应力是其耐磨性高于B刀具的主要原因。

3 结 论

(1)采用热压烧结工艺制备出了具有较好致密性、晶界结合良好的对称型叠层陶瓷刀具材料,Al2O3-20%TiB2/Al2O3-20%TiC,其抗弯强度和断裂韧度分别为 651MPa和4.59MPa·m1/2,比Al2O3-20%TiC陶瓷的分别提高了11MPa和0.59MPa·m1/2。

(2)对称型叠层复合陶瓷刀具后刀面的磨损量明显小于Al2O3-20%TiC陶瓷刀具的,前者的切削力比后者的小30~65N;且前者的磨损形貌为划痕、轻微粘结,而后者磨损严重,出现了严重的划痕,为典型的磨粒磨损。

(3)对称型叠层陶瓷刀具表层材料的力学性能、耐磨性、耐热性均较好,且存在残余压应力,这使得其切削性能优于Al2O3-20%TiC陶瓷刀具的。

[1]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[2]邓建新,赵军.数控刀具选用手册[M].北京:机械工业出版社,2005.

[3]胥锴,刘徽平,杨天雪.陶瓷刀具材料及其发展前景[J].稀有金属与硬质合金,2009,37(1):56-60.

[4]黄勇,路学成,余军.氧化铝陶瓷增韧研究进展[J].江苏陶瓷,2007,40(2):11-14.

[5]CHEN R Z,TUAN W H.Toughening alumina with silver and zirconia inclusions[J].Journal of the European Ceramic Society,2001,21:2887-2893.

[6]赵军,艾兴,张建华.Al2O3/TiC系梯度功能陶瓷刀具材料的设计[J].机械工程学报,1998,34(4):32-36.

[7]冬云,乔冠华,金志浩.层状复合陶瓷材料的研究进展[J].无机材料学报,2002,17(1):10-16.

[8]CLEGG W J,KENDALL K,ALFORD N M.A simple way to make toughen ceramics[J].Nature,1990,347(10):445-447.

[9]陈闻,周后明,邓建新,等.仿生叠层陶瓷刀具的研究现状与发展[J].机械工程材料,2013,37(9):1-5.

[10]孙媛媛,王芳.Al2O3层状复合陶瓷的研究进展[J].中国陶瓷,2004,40(4):20-22.

[11]段振兴.新型叠层复合陶瓷刀具的研制及其切削性能研究[D].济南:山东大学,2009.

[12]AMATEAU M F,STUTZMAN B,CONWAY J C,et al.Performance of laminated ceramic composite cutting tools[J].Ceramics International,1995,21(2):311-323.

[13]SCUOR N,LUCCHINI E,MASCHIO S,et al.wear mechanism and residual stresses in alumina-based laminated cutting tools[J].Wear,2005,258(9):1372-1378.

[14]郑光明,赵军,周咏辉,等.Sialon-Si3N4系梯度纳米复合陶瓷刀具材料的设计及制备[J].硅酸盐学报,2011,39(5):783-788.

[15]李艳征.Al2O3基梯度纳米复合陶瓷刀具的研制及切削性能研究[D].济南:山东大学,2011.