冲击载荷下AZ31镁合金的变形行为和组织演变

2015-12-09刘龙飞姜炳春卢立伟

刘龙飞,姜炳春,赵 俊,卢立伟

(湖南科技大学,先进矿山装备教育部工程研究中心,湘潭411201)

0 引 言

镁合金作为密度最小的金属结构材料,与铝、钢等传统结构材料相比,具有比强度和比刚度高,阻尼、抗震性能好,电子屏蔽能力强,易加工,可回收,利用率高等一系列优点,在航天航空、电子通讯和汽车制造等领域显示出了广阔的应用前景[1-3],成为减重节能和保护环境的首选材料,被誉为21世纪的“绿色材料”[4-5]。由于镁为密排六方结构,独立滑移系少,室温下的塑性低,成型性能差,这成为了镁合金材料大规模应用的最大瓶颈之一[5-7]。镁合金的塑性变形与其原始组织、应力状态、变形量、变形速率等密切相关,其塑性变形机制一直是广大材料科学工作者重点研究的问题之一[7-11]。现有研究主要集中于低变形速率下镁合金的力学性能、晶粒细化和强化机制等方面[12-20],对高应变速率下变形组织和塑性变形机制的研究报道不多,且存在争议。如,毛萍莉[21]、刘长海[22]等在高应变速率下未发现AZ31B和AZ31镁合金存在变形局部化行为,而吴秀玲等[23]则在应变速率为2 940s-1时观察到了AZ31镁合金的变形局部化行为。通常,强度高和导热性差的材料在高应变速率下容易产生绝热剪切局部化行为[24],而镁合金的导热性较好,因此在高应变速率下能否发生变形局部化,其发生变形局部化的条件、组织以及变形机制等尚需进一步研究。为此,作者利用Hopkinson压杆试验机和变形控制技术,并结合显微组织观察对AZ31镁合金在冲击载荷下的塑性变形行为和组织演变进行了研究。

1 试样制备与试验方法

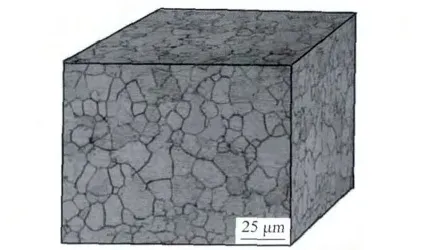

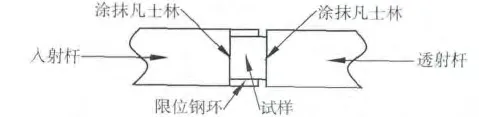

试验材料为挤压态AZ31镁合金棒材,其尺寸为φ30mm×500mm,其主要化学成分(质量分数)为2.9%Al,0.9%Zn,96%Mg,余0.2%。将该镁合金棒材在400℃下固溶处理8h,之后水淬,加热速率为6℃·min-1,保温时间为1h。固溶处理后镁合金的显微组织如图1所示,晶粒呈等轴状且分布均匀,晶粒的平均尺寸为(10±3)μm。沿棒材挤压方向(ND)截取φ5mm×5mm的圆柱试样,试样两端用细砂纸打磨以去除表面上明显的划痕和缺陷,使端面尽可能光滑。采用分离式Hopkinson压杆试验机(原理如图2所示)沿试样ND方向在室温下进行冲击试验,应变速率为1 524~2 024s-1,试验时在试样外加变形限位环(由4Cr13合金钢加工而成),限位环的内径为7mm,外径为16mm,高为4~4.8mm。每种变形量下的试样不低于5个,试验结果取平均值。通过改变限位环高度来控制试样的变形量,且在试样两端面涂抹凡士林以减摩擦。将冲击后的试样沿ND方向切开制备金相试样,腐蚀溶液为5g苦味酸+90mL酒精+10mL水,采用5XB-PC型光学显微镜观察显微组织。

图1 固溶处理后AZ31镁合金的显微组织Fig.1 Microstructure of AZ31 magnesium alloy after solid solution treatment

图2 Hopkinson压杆试验原理Fig.2 Test schematic diagram of Hopkinson pressure bar

2 试验结果与讨论

2.1 应力-应变曲线与显微组织

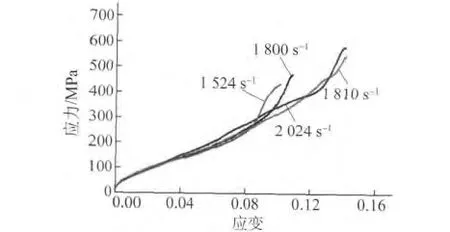

由图3可见,AZ31镁合金的屈服强度约为50MPa,屈服后的应力随着应变的增加而增大,具有明显的应变强化效应,但是应变速率效应不明显,这与文献[21]的报道一致。在1 524,1 800,1 810,2 024s-14种应变速率下变形时,当应变分别达到0.08,0.10,0.12,0.13时,应力急剧增大。这是因为此时合金的变形使得入射杆撞击到了限位环,从而使试样的塑性变形结构在不同阶段被“冻结”而保留下来。

图3 不同应变速率下AZ31镁合金的冲击应力-应变曲线Fig.3 Impact stress-strain curves of AZ31 magnesium alloy at different strain rates

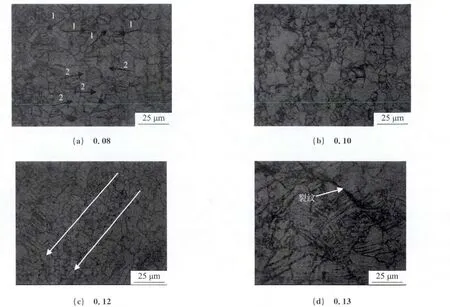

由图4可见,当应变为0.08时,绝大部分晶粒中有滑移线(箭头1)和孪晶(箭头2),在同一个晶粒中滑移线呈平行状态,部分晶粒中还有几组不同方向的滑移线;当应变为0.10时,大部分晶粒中滑移线和孪晶的数量减少,出现了晶粒细化现象;当应变为0.12时,有变形局部化剪切带形成,剪切带内的晶粒细化,存在少量孪晶;当应变为0.13时,剪切带内形成了裂纹,进而使试样发生沿剪切带的断裂。这种现象在四种应变速率下类似。

2.2 变形机制

晶体滑移必须要有一定的临界切应力,常温下镁合金基面滑移的临界切应力为0.5~0.7MPa,且临界切应力随温度的升高变化不大,而镁合金柱面滑移和锥面滑移的临界切应力比基面滑移的高1个数量级[25-26],因此常温下基面滑移是镁合金中最容易启动的滑移。随着温度升高,柱面滑移和锥面滑移的临界切应力急剧降低,当温度升至300℃后,柱面滑移和锥面滑移的临界切应力与基面滑移的已非常接近[27]。在常温下,密排六方结构的晶体只有1个滑移面(0001)以及此滑移面上的3个滑移方向因此镁合金只有2个独立的滑移系,其晶体的塑性变形能力差,易发生脆性断裂。在高应变速率条件下,由塑性功转变产生的热量较大,这使得镁合金棱柱面(1010)和棱锥面(1011)滑移系被热激活,从而改变了其塑性变形机制,提高了镁合金的塑性变形能力。

图4 不同应变下AZ31镁合金的显微组织(应变速率为2 024s-1)Fig.4 Microstructure of AZ31 magnesium alloy at strain rate of 2 024s-1 and different strain

从图4可以看出,AZ31镁合金在应变为0.08时的变形以滑移为主,多数滑移线平行且较为稀疏。由于镁的滑移线少,位错能低,较难发生交滑移,在单个晶粒内产生单系滑移且滑移线成平行分布,为典型的基面滑移[27];此时还可观察到较多的透镜状孪晶[28],且大多数晶粒中孪晶的方向均相同,少数晶粒中的孪晶存在横纵交叉现象,这与毛萍莉研究的结果相符[21]。在室温变形过程中,高应变速率不利于镁合金滑移的传播和连续性,从而在晶界处产生较大的应力集中,只靠单纯的滑移无法释放较大的应力,因此,孪生在镁合金变形过程中起到了协调晶粒变形的关键作用[29]。孪晶的方向与最大切应力方向基本一致。在高应变速率的外加载荷作用下,特定晶体学取向的晶粒会倾向于发生孪生变形,并且随着应变速率的增大,这种倾向越明显[16];在变形较小时,晶体变形以滑移为主、孪晶为辅,两者协调变形;当塑性变形进一步进行时,应变增大(0.10),滑移和孪晶面上的法向应力使早期形成的滑移变形晶粒和孪晶晶粒发生切割旋转,使得部分大晶粒切割形成不规则的小晶粒,晶粒中的滑移线大量减少,导致部分晶粒细化。

当塑性变形继续增加至应变为0.12时,沿最大剪应力方向附近的晶粒相继被细化,形成由细化晶粒组成的区域,即发生了变形局部化,形成剪切带,剪切带宽度约为25μm。在高应变速率作用下塑性变形较大时,变形前期大尺寸孪晶晶粒在最大剪应力方向上的剪应力作用于孪晶,从而将大尺寸孪晶切割成细小的晶粒。细小晶粒在外力作用下旋转导致剪应力集中,从而在晶界处出现晶格扭转,亚晶界出现并且移动而产生大角度晶界,在剪应力集中区域的晶粒得到细化。剪切带内孪晶数量少而剪切带外有较多的孪晶和滑移线,进一步说明剪切带内的滑移变形晶粒和孪晶晶粒在旋转后,重新排列形成细晶粒,从而形成剪切带。

一般来说,在冲击载荷作用下变形局部化的产生与发展在极短的时间内完成是材料变形硬化和热软化彼此竞争的结果。在动态高应变速率下的组织演变过程中,发生了绝热温升,并且可能对剪切带的形成产生一定影响,温升的大小与影响因材料不同而异。剪切带内绝热温升Δθ的大小可以依据局部绝热温升过程中的功热转换关系估算[30]。

式中:τ和γ分别为剪切带内的剪应力和剪应变;ρ为材料的密度,1 780kg·m-3;cp为材料的比热容,1 050J·(kg·K)-1;K 为功热转换系数,与材料和应变速率有关,K=0.9。

由图4和图3估计,剪切带内的最大剪应变γ约为1,对应的最大剪应力τ为500MPa,从而可估算出绝热温升Δθ为241K,剪切带内的温度在剪切带形成时约为536K,此温度已达到孪生动态再结晶的形核温度423~573K[29],促进了剪切带内再结晶形核。但是剪切带内的温升由于时间短,再结晶晶粒来不及长大,从而细化了晶粒,故短暂的温升促进了剪切带内晶粒的细化。

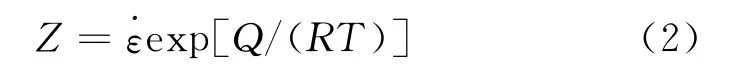

根据Mukai理论,当应变速率较高或变形温度较低时,应变速率受热激活控制,应变速率和变形温度对变形的影响可以由Zener-Hollomon参数(Z)表示:

高应变速率下剪切带内的温升时间极短,而镁合金的导热系数较高,从而使应变速率的大小成为影响Z参数的主要因素。试验中的应变速率较大,相对于静态而言,Z参数增大,而再结晶晶粒直径d的自然对数与Z参数的自然对数呈线性关系,故而d变小,达到了细晶强化的效果[31-32]。

当应变达到0.13时,剪切带内的晶粒被拉长,沿着晶界产生微裂纹,微裂纹沿着形变带发展,微裂纹合并长大,材料最终断裂。

以上分析表明,在变形初期,由于镁合金基面的临界切应力较小,故优先进行基面滑移;随着应变的增大,在变形过程中高应变速率不利于滑移的传播和连续性,在晶界处产生较大的应力集中,单凭滑移无法释放较大的应力,此时,孪生参与协调晶粒变形;在变形中期,孪晶数量越来越多,具有高密度滑移线和孪晶的大晶粒被旋转切割成小晶粒,从而导致更多的大晶界产生,使晶粒得以细化。同时,试样内部温度升高促进这一过程转变并促进孪生动态再结晶发生,使材料发生变形局部化,形成剪切带;形成剪切带后,随着载荷进一步增大,剪切带内产生微裂纹,微裂纹最终长大、合并,试样沿着剪切带发生断裂。

3 结 论

(1)在1 524~2 024s-1应变速率范围内,AZ31镁合金的流变应力随着应变的增大而增大,表现为明显的应变强化效应,但应变速率效应不明显。

(2)AZ31镁合金变形机制随着塑性变形的增加发生转变,塑性变形较小时变形机制以滑移为主、孪生为辅;随着应变增大(0.10),剪切面上的法向应力使得滑移和孪晶晶粒旋转而重新排列成细晶粒,即发生晶粒细化;随着应变进一步增加(0.12),在最大剪应力附近形成由细化晶粒组成的变形局部化区域,从而形成剪切带;在应变达到0.13时,剪切带内形成微裂纹;应变速率对塑性变形机制的影响不明显。

(3)利用局部绝热温升的功热转换关系初步估算出的局部温升为241K,达到了AZ31镁合金发生孪生动态再结晶的形核温度,短暂的温升促进了剪切带内晶粒的细化。

[1]李晓敏.压铸镁合金在汽车中的应用及其发展前景[J].世界有色金属,2001(9):16-18.

[2]张同俊,李星国.镁合金的应用和中国镁工业[J].材料导报,2002,16(7):11-13.

[3]唐全波,黄少东,伍太宾.镁合金在武器装备中的应用分析[J].兵器材料科学与工程,2007,3(2):69-71.

[4]POLMERI J.Magnesium alloys and applications[J].Materials Science and Technology,1994,10:1-16.

[5]RAVI KUMAR N V,BLANDIN J J,DESRAYAUD C,et al.Grain refinement in AZ91magnesium alloy during thermomechanical processing[J].Materials Science and Engineering:A,2003,359(1/2):150-157.

[6]刘子利,丁文江,袁广银,等.镁铝基耐热铸造镁合金的进展[J].机械工程材料,2001,25(11):1-4.

[7]刘庆.镁合金塑性变形机理研究进展[J].金属学报,2010,46(11):1458-1472.

[8]MORDIKE B L,EBERT T.Magnesium properties-applica-tions-potential[J].Materials Science and Engineering:A,2001,302:37-45.

[9]曲家惠,岳明凯,刘烨.镁合金塑性变形机制的研究进展[J].兵器材料科学与工程,2009,32(2):116-119.

[10]WATANABE H,MUKAI T,MABUCHI M,et al.Superplastic deformation mechanism in powder metallurgy magnesium alloys and composites[J].Acta Materialia,2001,49(11):2027-2037.

[11]夏伟军,杨春花,黄长清,等.变形量和变形速率对AM60铸锭压缩过程中孪晶的影响[J].机械工程材料,2006,30(8):13-15.

[12]尉胤红,王渠东,刘满平,等.镁合金超塑性的研究现状及发展趋势[J].材料导报,2002(9):20-23.

[13]贺峰,李建平,杨忠,等.铸态AM61-Ti镁合金的显微组织与力学性能[J].特种铸造及有色金属,2008,28(3):227-229.

[14]NUSS B M.52nd annual IM world magnesium conference[J].Light Metal Age,1995,53(7/8):58-63.

[15]沙桂英,徐永波,于涛,等.AZ91镁合金的动态应力-应变行为及其应变速率效应[J].材料热处理学报,2006,27(4):77-81.

[16]TAN J C,TAN M J.Dynamic continuous recrystallization characteristics in two stage deformation of Mg-3Al-1Zn alloy sheet[J].Materials Science and Engineering:A,2003,339(1/2):124-132.

[17]YANG X Y,SUN Z Y,ZHANG L.Preparation of submicro and nanosized magnesium alloys by multiply compressed deformation[J].Acta Metallurgica Sinica,2010,46(5):607-612.

[18]杨续跃,张之岭,张雷,等.应变速率对AZ61镁合金动态再结晶行为的影响[J].中国有色金属学报,2011,21(8):1801-1807.

[19]陈勇军,王渠东,翟春泉,等.大塑性变形制备高强度镁合金的研究与展望[J].机械工程材料,2006,30(3):1-3.

[20]孙述利,张敏刚,周俊琪,等.AZ31镁合金在热压缩过程中的变形行为[J].机械工程材料,2010,34(8):88-90.

[21]毛萍莉,刘正,王长义,等.高应变率下AZ31B镁合金的压缩变形组织[J].中国有色金属学报,2009,19(5):816-819.

[22]刘长海.AZ31合金的动态力学性能研究[D].锦州:辽宁工程技术大学,2003:42-43.

[23]吴秀玲,谭成文.冲击载荷作用下AZ31镁合金中的变形局域化[J].稀有金属材料与工程,2008,37(6):1111-1113.

[24]BAI Y L,BODD B.Adiabatic shear localization:occurrence,theories and applications[M].Oxford:Pergamon Press,1992.

[25]STOHR J F,POIRIER J P.Etude en microscopie electronique du glissement pyramidal{1122}〈1123〉dans le magnesium[J].Philosophical Magazine,1972,25:1313-1329.

[26]OBARA T,YOSHINGA H,MOROZUMI S.{1122}〈1123〉slip system in magnesium[J].Acta Metallurgica,1973,21:845-853.

[27]辛仁龙,刘庆.镁合金塑性变形力学行为与微观组织研究进展[J].中国材料进展,2011,30(2):16-27.

[28]余琨,黎文献,王日初.镁合金塑性变形机制[J].中国有色金属学报,2005,15(7):1081-1086.

[29]陈振华.变形镁合金[M].北京:化学工业出版社,2005.

[30]刘龙飞.大块金属玻璃剪切带形成机理[D].北京:中国科学院大学,2006:57.

[31]PEREZ-PRADO M T,DEL VALLE J A,CONTRERAS J M,et al.Microstructural evolution during large strain hot rolling of an AM60Mg alloy[J].Scripta Materialia,2004,50:661-665.

[32]汪凌云,黄光胜,范永革,等.变形AZ31镁合金的晶粒细化[J].中国有色金属学报,2003,13(3):594-598.