数控车削螺纹指令的综合应用*

2015-12-09许光彬

许光彬,杨 辉

(阜阳职业技术学院,安徽阜阳236016)

引言

随着先进制造技术的发展,大批量专业加工螺纹广泛采用滚丝、扎丝、搓丝等先进制造技术.但是,对于一些单件或小批量、加工精度中等的螺纹通常采用数控车削加工的方法.数控车削加工螺纹技术是编程人员和机械加工人员掌握的重要基本技能之一.由于螺纹结构的特殊性和工艺的复杂性,螺纹切削加工存在着精度低、效率低等问题.针对这些问题,在螺纹切削加工中通过选择合适的编程指令G92与G76组合应用,可实现螺纹数控车削加工的精确控制,高精、高效、稳定可靠地加工出合格的较大螺距螺纹产品.

1 螺纹切削单一循环指令—G92的格式及其应用特点

1.1 G92螺纹切削循环指令的格式

G92 X(U)____Z(W)____R____F____;

X、Z—螺纹终点绝对坐标值;

U、W—加工螺纹终点相对循环起点的增量坐标;

R—圆锥螺纹切削起始点与螺纹切削终点的半径差.该值有正、负之分.当R为零时,则为圆柱螺纹切削循环,可省略;

F—螺纹导程,若为单线螺纹,则F为螺纹的螺距.

1.2 螺纹切削单一循环指令—G92的应用特点

G92指令的进刀方式为直进式,螺纹车刀X向间歇进给至牙深处.一次车削循环包括:快速切入、切削进给、退刀、返回运动.

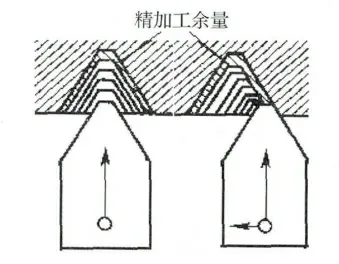

图1 直进式、斜进式进刀

如图1所示,直进式车削螺纹时车刀左、右两侧刃同时参与切削,刀具两侧对称受力、两侧刃磨损均匀,能够保证螺纹牙型精度.在切削螺距较大的螺纹时,由于刀具两刃同时参加切削,切削深度大,切削力大、加工排屑较困难,切削刃易磨损等问题,容易产生“扎刀”和“爆刀”现象,从而造成螺纹中径产生误差.

因此G92多用于切削小螺距、高精度螺纹加工[1].采用G92指令编程,程序较简单,参数设置清晰,不容易出错,但加工程序较长.

2 螺纹切削复合循环指令—G76的格式及其应用特点

2.1 螺纹切削复合循环指令—G76的格式

G76 P(m)(r)(a)Q(Δdmin)R(d);

G76 X(U)Z(W)R(i)P(k)Q(Δd)F(L);

m为精加工重复次数,从01~99,用2位数表示,模态值.

r为退尾量,单位0.1个螺距,用00~99之间的2位数表示,模态值.

a为刀尖角度,模态值,可以选择800,600,550,300,290和0o中的一种.普通螺纹为600,英制螺纹为550,梯形螺纹为300,用2位数指定.式中m、r、a用地址P同时指定.

Δd min为最小切削深度,半径值,模态值,μm.

d为精加工余量,半径值,模态值,mm.

X、Z是螺纹切削终点的绝对坐标.

i为螺纹切削起点与切削终点的半径差,如果i=0,即为直螺纹切削.合义、正负符号与G92判断方法相同.

k为螺纹牙高,半径值,μm.

K=(大径一小径)/2.

Δd为螺纹第1刀切深,半径值,模态值,μm.后续加工为递减式.

L为螺纹导程.

2.2 螺纹切削复合循环指令—G76的应用特点

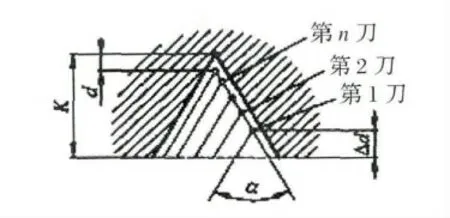

图2 G76进刀与切削参数

如图2所示,G76斜进式进刀方法,螺纹车刀沿牙型一侧斜向间歇进给切削至牙底.其切削参数由编程人员根据螺纹切削条件给定,走刀轨迹由数控系统计算给出.切削深度按照递减,通过多次走刀粗、精车螺纹至规定的牙高(总切深).由于G76为单侧刃加工,其加工优点:刀具负载相对较小,切屑从刀刃上卷开,容易形成条状屑,排屑、散热较好;但是加工缺点也较为突出,例如:刀容易磨损和损坏,加工过程中易产生积屑瘤,螺纹面有刀痕或弯曲不直,刀尖角精度较差,表面粗糙度值增高和工件产生加工硬化[2],螺纹牙形精度较差.由于G76加工方法排屑、散热容易,刀刃负载较小,此加工方法一般适用于螺纹精度要求不高、较大导程的螺纹加工[3].

采用G76编程,比G92简单,而且程序较短,可以节省程序设计与计算时间,只要合理设置各项参数即可完成螺纹程序的编制.但G76参数设置太多,较容易出错,对螺纹加工工艺要求较高,同时计算机需要计算的时间也长,不够简单明了,只有加工较大螺距的螺纹时才采用.

3 G92与G76车削螺纹中的综合运用

3.1 分析车削精度高的较大螺距螺纹可行性方案

从以上对比分析可以看出,G76指令适合切削较大螺距和精度要求不高的螺纹;G92指令多用于切削加工的高精度、小螺距螺纹.对于螺纹螺距大、精度要求较高可以综合应用G92、G76混合编程,即先用G76进行螺纹粗、精加工,再用G92进行修整加工.综合应用G92、G76方式加工螺纹既可以减少因切削深度、切削力过大而产生的变形,又能保证螺纹加工的精度.值得注意的是:两者综合应用编程加工时,因为两者进给方式不同:G76为斜进式,G92为直进式,两者螺纹切削的循环起点不相同,所以需事先计算G92修整加工的Z向起点,否则会产生螺纹乱扣现象,造成零件报废.

3.2 采用G92进行修整加工的Z向起点计算[4]

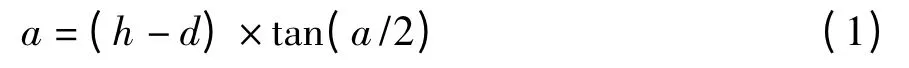

可以先用G76进行螺纹粗加工,再用G92进行修整.需要注意的是,如果螺纹精度要求较高,用G76和G92时,即使同一把刀具,切削循环起点相同,也会产生螺纹乱扣.如图3所示,当用G92时切削循环起点B与第一刀假想螺纹牙底的Z坐标值一致;而G76的切削循环起点B'与第一刀假想螺纹牙底的Z坐标值有一个偏移值,该偏移值计算公式为:

式中,a为偏移值(mm),h为螺纹牙高(mm);d为精车余量(mm),a为螺纹牙形角(o).

由于两切削指令的切削方式的差别,造成循环起点的位置也不同.如图3所示,如果用G92精加工修整G76指令粗加工的螺纹时,要把G76循环起点B'的Z坐标值顺着走刀方向偏移一个a值后才是G92指令的循环起点.即G76的切削循环起点为Z,则执行G76指令粗、精加工螺纹后,用G92修整螺纹时,G92的切削循环起点为(Z—a).

图3 G92、G76循环起点Z计算

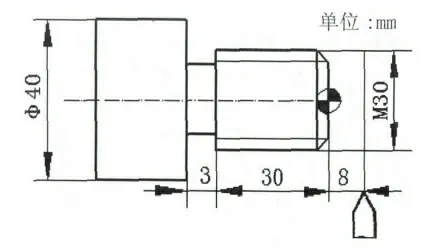

3.3 G92与G76螺纹车削指令综合应用实例

如图4所示,根据有关实例说明两种指令综合切削螺纹的用法.因为G76螺纹复合循环指令能够加工到实际螺纹小径,所以要想用G92精加工修正G76已粗加工过的螺纹需要在G76加工完毕后在X径向人为留有修正余量.具体操作步骤为:通过对刀操作把螺纹刀(例如T0202-G76粗加工用刀)对刀数据X、Z输入到相应番号(例如02),再修改X方向刀补或磨耗,使X方向有0.1~0.2mm左右的精车余量d(半径值).此时T02刀具相对工件位置不变,再把T02螺纹刀对刀数据X、Z输入到另一个番号(例如03),修改设定X方向刀补或磨耗值为0 mm,形成T0203-G92精加工用刀.其本质就是同一把刀有两个刀补值,即使执行G76指令完成粗、精加工螺纹后,零件也会有0.1~0.2 mm(半径值)的精加工余量,该剩余精加工0.1~0.2 mm(半径值)由G92精加工修整.

图4 G92、G76综合加工实例

根据图4,查表得M30的粗牙螺纹螺距为3.5 mm,首先利用G76进行螺纹粗加工,然后利用G92进行螺纹修整精加工.如图4,G76粗加工螺纹时循环起点的Z=8 mm.根据式(1)利用G92修整精加工螺纹式,循环起点的偏移量为:

a=(h-d)×tan(a/2)=(2.05-0.1)tan300≈1.13 mm,

所以G92的切削循环起点的Z值为:Z=8-1.13=6.87 mm.

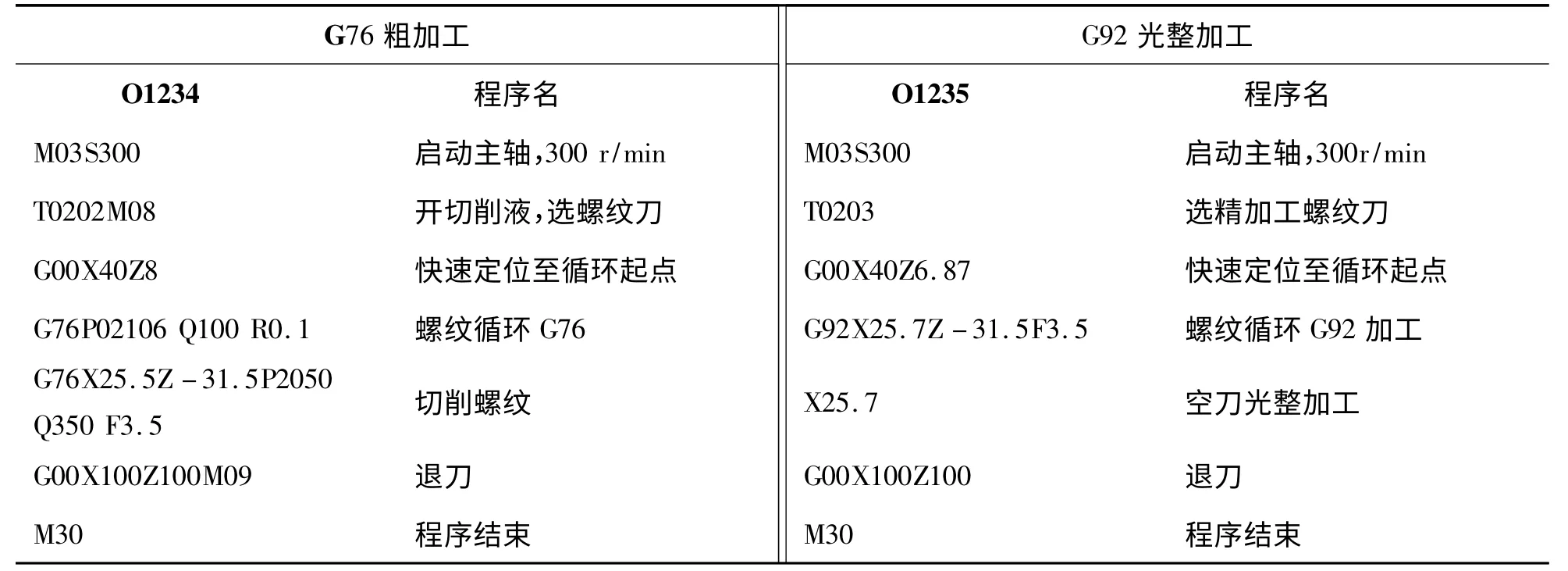

本例G76的切削循环起点为8 mm,G92的切削循环起点为(Z-a)=6.68 mm.加工程序如表1所示:

表1 G92、G76综合加工实例程序

4 结论

通过以上分析可得以下结论:G92多用于高精度、小螺距螺纹的切削加工;G76指令一般适用于低精度、较大螺距螺纹的切削加工.本文通过实例综合应用G92、G76两种螺纹循环指令进行编程加工螺纹,即先用G76进行螺纹粗、精切削加工,再用G92进行修整加工.以上的编程方法能够有效地为解决加工精度较高、螺距较大的螺纹提供新的思路与方法,既提高生产效率又保障螺纹的加工精度与表面质量.

[1]刘春利,范庆林,赵红梅.刀具磨耗补偿在FANUC-Oi系统数车加工螺纹中的应用[J].煤矿机械,2007,28(7):72-73.

[2]陈书法,姚传维,朱建忠.螺纹的数控切削工艺 研究[J].连云港化工高等专科学校学报,15(3):23-28.

[3]董小金.FANUC数控系统螺纹切削循环指令的区别及应用[J].机械制造与自动化,2007,36(6):64-65.

[4]耿国卿.数控车削编程与加工[M].北京:清华大学出版社,2011(5).