CoAl2O4蓝色的色料粒径对其色度的影响

2015-12-09胡淑云汪其堃常启兵汪永清周健儿

王 霞,胡淑云,汪其堃,常启兵,汪永清,周健儿

(1. 景德镇陶瓷学院科技艺术学院,江西 景德镇 333001;2.景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403)

CoAl2O4蓝色的色料粒径对其色度的影响

王 霞1,胡淑云2,汪其堃2,常启兵2,汪永清2,周健儿2

(1. 景德镇陶瓷学院科技艺术学院,江西 景德镇 333001;2.景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403)

目前,喷墨打印成为陶瓷装饰的主流技术。墨水的性能是影响喷墨打印效果的重要影响因素。为获得高稳定性的陶瓷墨水,需求粒径小、粒径分布窄的陶瓷色料。但是,超细的色料会改变其对光的吸收和反射,影响其在釉中的稳定性,进而影响其呈色。本论文采用燃烧法制备的超细CoAl2O4蓝色色料,通过粒度分布仪和CIE色度仪表征其粒径和色度。结果表明:砂磨机球磨10 h,可使粉体的平均粒径(d50)从6.40 μm减小到0.33 μm。相应地,CoAl2O4色料的色度值从L*=49.82,a*=0.05,b*=-50.90转变为L*=56.42,a*=-13.15,b*=-28.02。这说明随着粒径的减小,色料的明度增加,呈色鲜艳。但是b*值降低,色料的蓝色由深蓝转变为浅蓝。CoAl2O4色料在透明釉中也呈现相似的粒径-色度规律,但其影响较小。这规律有助于调控喷墨打印中蓝色的比例,以获得既定图案的颜色。

CoAl2O4蓝色色料;喷墨打印;燃烧法;粒径;色度

0 引言

喷墨打印技术因其陶瓷色料利用率高,图案层次丰富,可个性化设计等优点而逐渐成为陶瓷装饰的主流技术。陶瓷喷墨打印技术对色料的粒径分布、平均粒径、形貌和分散性以及墨水的制备等提出了更高的要求。为获得高稳定性的陶瓷墨水,避免喷头容易堵塞,粒径小、粒径分布窄的超细陶瓷色料成为必然的技术需求。CoAl2O4蓝色色料是一种非常重要的陶瓷色料。常见钴蓝色料通常采用固相法合成[1],具有工艺流程简单、易于控制等优点,但制备出的陶瓷颜料颗粒粗大(1.2-10 μm)[2]、粒度分布不均匀,需要后续的粉碎流程,而现有的粉碎技术无法满足喷墨打印对粉体粒径及其分布的需求。因此,需要寻求湿化学法合成。湿化学法合成钴蓝颜料主要包括溶胶-凝胶法[3]、液相沉淀法[4]、沉淀-共沸蒸馏法[5]、微乳液法[6-7]、结晶分解法[8]、喷雾热分解法[9-10],水热法[11],高温自蔓延法[12]和有机物辅助燃烧法[13],等等。但是,尽管组成相同,湿化学法合成出的色料的颜色不同于固相法合成出的较粗CoAl2O4蓝色色料。这说明色料的粒径对其呈色存在一定的影响。

通信联系人:常启兵(1976-),男,博士,副教授。

Correspondent author:CHANG Qibing(1976-), male, Doc., Associate professor.

E-mail:changqb1258@hotmail.com

对喷墨打印用的CoAl2O4蓝色色料而言,这种粒径-色度的影响必然使喷墨打印图案与设定的图案之间产生偏差,因此,有必要深入认识色料的粒度与其色度之间的关系,以调控蓝色色料的比例,尽力避免或者减少这种偏差。本文采用硝酸盐-甘氨酸法合成CoAl2O4蓝色色料,并通过砂磨机球磨获得不同粒径的色料,通过测量色料的粒径和色料及其在透明釉中的色度,综合分析CoAl2O4蓝色色料的粒径对其色度的影响。

1 实验部分

1.1 CoAl2O4蓝色色料的制备

将硝酸钴∶硝酸铝的物质的量比为 1∶2 的硝酸钴,硝酸铝溶解于水中,另将硝酸盐∶甘氨酸的物质的量比为1∶1- 1∶3 的甘氨酸溶于水中,两份溶液混合形成混合溶液。将混合溶液倒入蒸发皿中,并置于带有调压器的盘式电炉上加热。起始阶段加热缓慢,待溶液中的水分基本蒸发完全,并形成半球形的硬壳时,增大加热电压,促使反应物快速燃烧。收集燃烧后的初始粉体,并加入一定比例的淀粉类有机物,以无水乙醇为球磨介质,置于砂磨机中球磨 2 h。将球磨后的样品置于烘箱内烘干。将烘干后的混合粉体置于马弗炉中煅烧,升温速度为 5 ℃/min,煅烧温度为1000 ℃,保温1 h,自然冷却至室温,得到蓝色的粉体。将煅烧得到的蓝色粉体用砂磨机分别球磨1 h、2 h、4 h、6 h、8h、10 h和12 h。获得不同粒径的CoAl2O4蓝色色料,测量色料的粒径和色度。

将不同粒径的CoAl2O4蓝色色料与透明釉混合,加水形成悬浮液后,采用喷釉法在素烧的坯体上形成一定厚度的釉层,1150 ℃煅烧1 h,得到蓝色釉层,测量釉层的色度。

1.2 CoAl2O4蓝色色料的表征

利用WSD-3C型白度色差计测量色料的色度(L*、a*、b*)。

采用Bettersize 2000型激光粒度分析仪测定色料的粒径分布。

采用扫描电镜(JSM-6700F,日本电子)观察色料的粒径及形貌。

2 实验结果与讨论

2.1 球磨时间对粉体粒径分布的影响

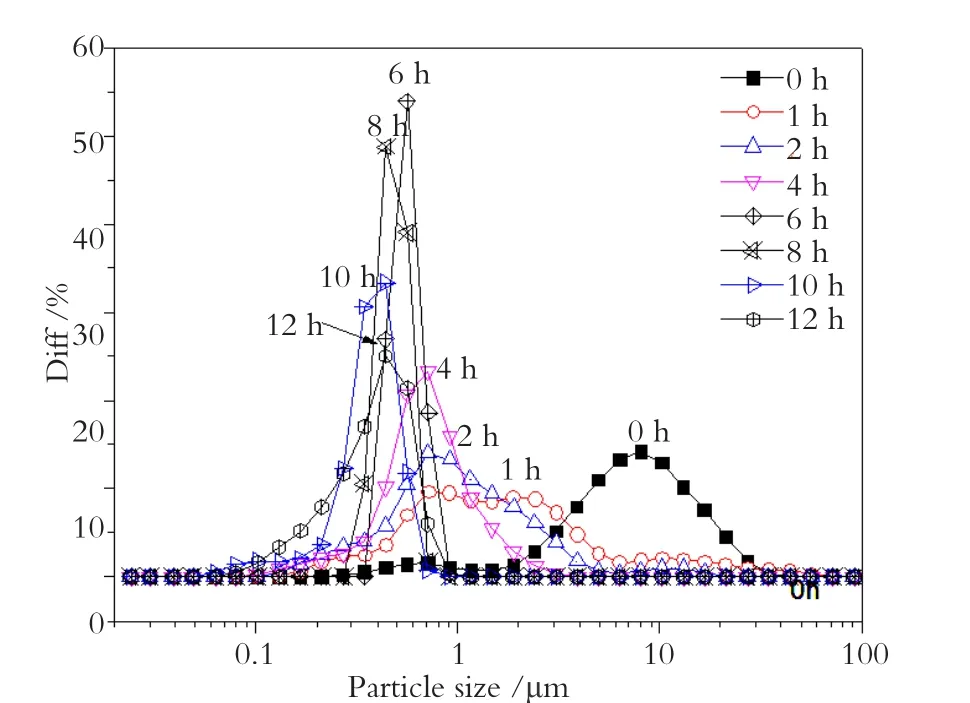

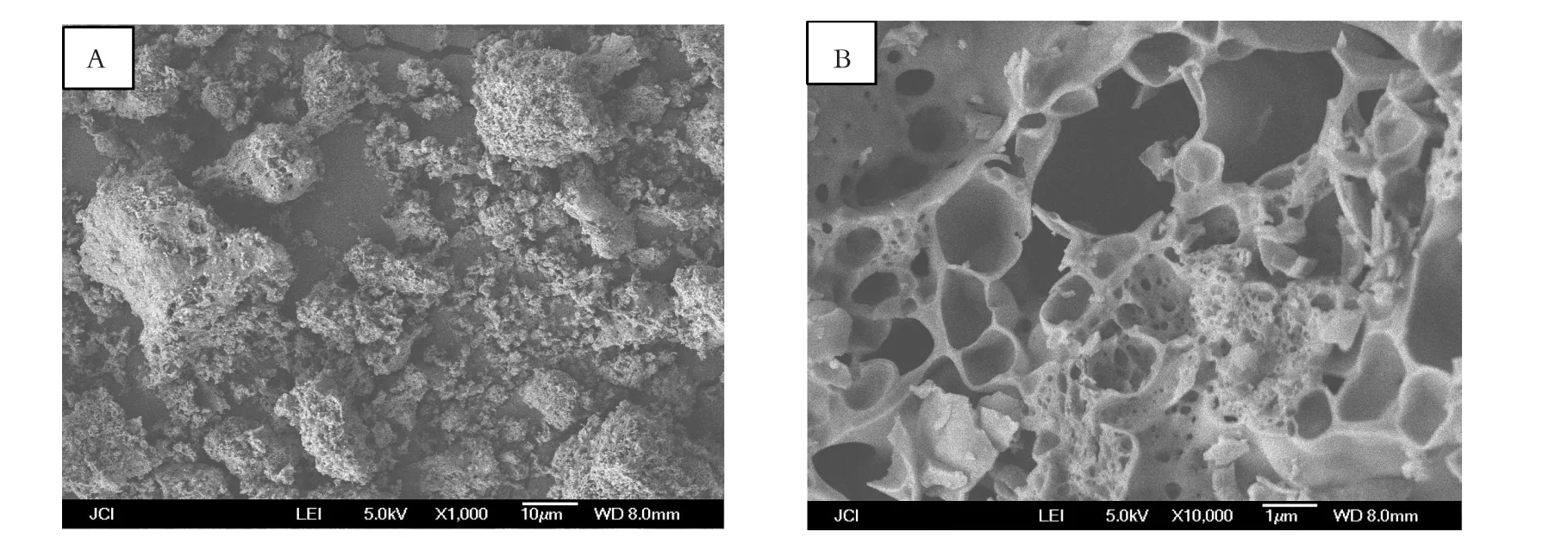

图1显示了不同球磨时间对颜料的粒径分布的影响。从图中可以看出,燃烧法制备出的CoAl2O4色料的粒径较大,且粒径分布呈双峰分布。这主要是由于在燃烧过程中,由于燃烧过程的不同步以及燃烧所形成的温度存在差异,导致颗粒之间产生团聚的情况不同,进而影响了粉体的粒径。图2中显示了CoAl2O4色料颗粒的SEM照片。显然,CoAl2O4颗粒呈现不规则的形状。从放大的微观结构SEM照片(图2B)看,颗粒内部呈现不规则的多孔状结构。这种多孔结构有助于颗粒经过球磨而获得较小粒径的粉体。因此,随着球磨时间的延长,色料颗粒的平均粒径逐渐减小,且粒径分布也变窄。特别是当球磨时间为1-4 h,颗粒尺寸迅速减小,粒径分布也由双峰转变为单峰。当球磨时间超过6 h,由于色料颗粒中的多孔结构基本被破坏殆尽,色料的粒径减少幅度减缓,颗粒的粒径分布变得更窄。然而,进一步增加球磨时间并不能进一步降低色料的粒径,反而会导致颗粒平均粒径增大。这可能是由于球磨时间的增加,馈入的能量主要用于增加颗粒的表面能越大,促使超细粉体颗粒之间的团聚趋势增大,颗粒粒径变大。

2.2 色料粒径对色料色度的影响

图1 球磨时间对CoAl2O4色料粒径分布的影响Fig.1 Effect of Milling Time on the Particle Size Distribution of CoAl2O4Pigment

图2 有机物燃烧法制备CoAl2O4色料的SEM照片(未球磨):A小倍数,B大倍数Fig.2 SEM images of the pigments prepared by combustion method: A small magnification, B large magnification

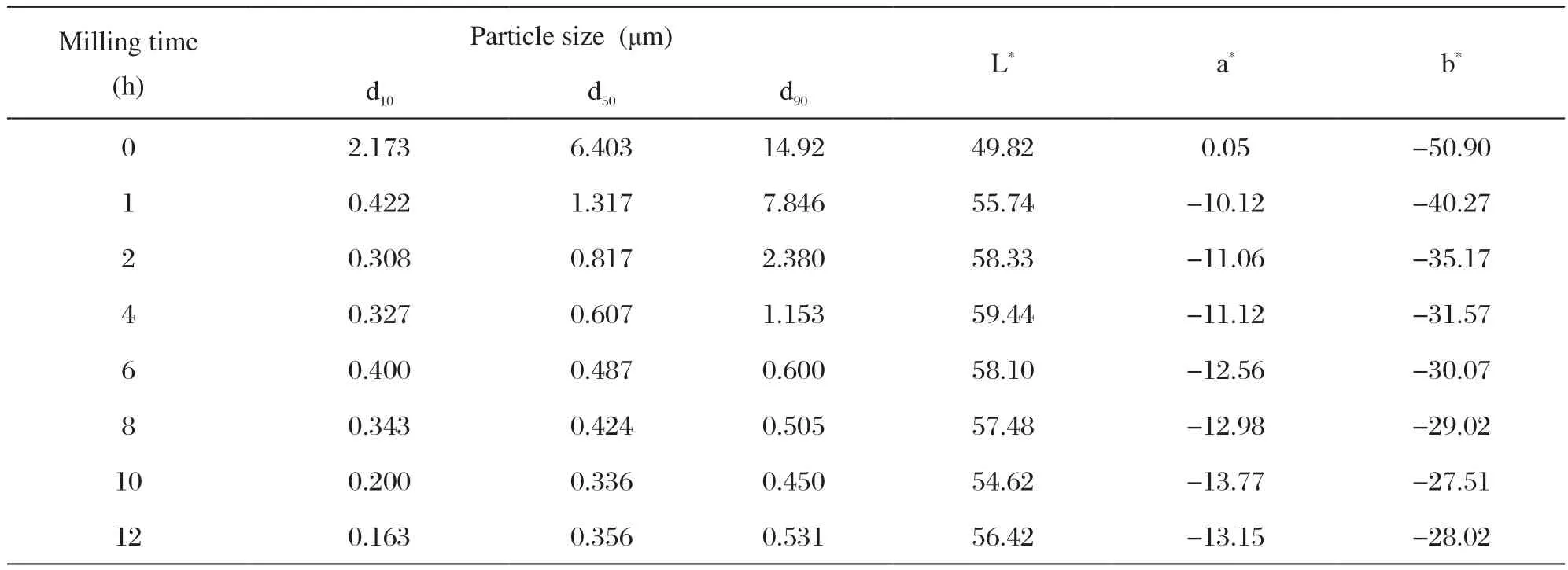

表1 CoAl2O4色料粒径对色料色度的影响Tab. 1 Effect of the Particle Size on Chroma of the CoAl2O4Pigment

表1和图3分别显示了不同球磨时间对CoAl2O4色料色度的影响。从表中可以看出,色料的明度(L*)随着粒径的降低先增加,然后降低。当色料的粒径(d50)为0.607 μm时,色料的明度最大,L*= 59.44,此时,色料的呈色最鲜艳,如图3所示。显然,在色料组成固定的前提下,色料粒度的变化会影响色料颗粒对光线的散射和吸收。根据色度计的测量原理,其检测的是色料对光的反射和散射光强。当色料的粒径为0.607 μm时,与可见光中的红色和橙色光的波长相近,此时,色料颗粒对红色和橙色光具有很强的散射作用,色料就呈现其补色光,即很鲜艳的蓝色。当色料的粒径进一步降低,色料对光线的吸收逐渐增强,此时,色料的明度逐渐降低。

随着色料颗粒粒径的降低,散射从红色逐渐向蓝色转移,色料对红色和橙色光的散射均减弱,相应的对蓝色的散射变强。但是,同时色料对光线的吸收逐渐增强,两者综合的结果是CoAl2O4色料的b*值出现红移,色料所呈现的蓝色有所减弱,颜色从深蓝色逐渐转变为浅蓝色。

2.3 色料粒径对其在釉中呈色的影响

表2中显示了CoAl2O4色料粒径对色料在透明釉中色度的影响。从表中可知,色料的粒径对CoAl2O4色料色度中的L*和a*值影响较小,只有当色料的粒径低于0.487 μm时,相应的L*和a*值逐渐降低。这主要是由于CoAl2O4色料在釉中的呈色主要是通过与釉熔体发生了不同程度的反应,使Co2+从色料晶格中溶出,在玻璃基质中倾向于形成四配位结构,是色料晶体以及溶于玻璃基质中的Co2+共同着色的结果[14]。只有当色料的粒度足够小时,CoAl2O4色料会产生过度的溶出,Co2+在玻璃相中发生一定的耦合,影响了其的配位结构稳定性,导致其发色会随着粒径的进一步降低而有所减弱,使釉面颜色从深蓝逐渐转变为浅蓝,但是,转变幅度并不明显。釉面的颜色如图4所示。

图3 色料粒径(球磨时间)对CoAl2O4色料色度的影响Fig.3 Effect of the Particle Size on Chroma of the CoAl2O4Pigment

表2 CoAl2O4色料粒径对色料在透明釉中色度的影响Tab.2 Effect of the Particle Size on Chroma of the CoAl2O4Pigment in Transparent Glaze

图4 色料粒径(球磨时间)对在透明釉中CoAl2O4色料色度的影响Fig.4 Effect of the Particle Size on Chroma of the CoAl2O4Pigment in Transparent Glaze

将表2中的数据与表1的数据相比,可以看出,CoAl2O4色料粒径对CoAl2O4色料本身的颜色具有明显影响,但对其在釉中的颜色影响较小。这主要是由于CoAl2O4色料本身的颜色与对光线的吸收、反射与散射直接有关,而CoAl2O4色料在釉中的颜色,则取决于Co2+从色料晶格中溶出。在玻璃基质釉对Co2+溶解度有限的情况下,色料粒径对其呈色影响较小。对此,可以依据此规律来调整和控制超细CoAl2O4色料在喷墨打印中与其他色料之间的混合比例,从而减少设计图案的偏差。

3 结 论

通过控制砂磨机球磨时间控制硝酸盐-甘氨酸法制备出的CoAl2O4蓝色色料的粒径,研究色料的粒径对色料的色度及其在釉中的呈色的影响。

(1)CoAl2O4色料的明度(L*)随着粒径的降低先增加,然后降低。当色料的粒径(d50)为0.607 μm时,色料的明度最大,为59.44,此时,色料的呈色最鲜艳。

(2)色料的粒径对在釉中CoAl2O4色料色度中的影响较小,只有当色料的粒径低于0.487 μm时,相应的色度值逐渐降低,釉面颜色从深蓝色转变为浅蓝色。

(3)CoAl2O4色料粒径对CoAl2O4色料本身的颜色具有明显影响,但对其在釉中的颜色影响较小。这主要是由于CoAl2O4色料本身的颜色与对光线的吸收、反射与散射直接有关,而CoAl2O4色料在釉中的颜色,则取决于Co2+从色料晶格中溶出。在玻璃基质釉对Co2+溶解度有限的情况下,色料粒径对其呈色影响较小。

[1] 卢希龙, 余峰, 曹春娥, 等. 耐酸陶瓷釉上钴蓝颜料的研究[J].中国陶瓷, 2011, 47(1): 18-21.

LU Xilong, et al. China Ceramics, 2011, 47(1): 23-25.

[2] 李仲谨, 魏红, 崔胜利. 超细CoAl2O4多晶材料的制备与性能研究[J]. 西北轻工业学院学报, 2000, 18(4): 27-29.

LI Zhongjin, et al. Journal of Northwest Institute of Light Industry, 2000, 18(4): 27-29.

[3] 周永强, 于方丽, 罗宏杰, 等. 溶胶-凝胶法制备纳米钴蓝颜料[J]. 硅酸盐通报, 2006, 25(5): 31-33.

ZHOU Yongqiang, et al. Bulletin of the Chinese Ceramic Society, 2006, 25(5): 31-33.

[4] 韩云芳, 李向堂. 均匀沉淀法制备钴蓝颜料的研究[J]. 天津城市建设学院学报, 2002, 8(2): 92-95.

HAN Yunfang, et al. Journal of Tianjin Institute of Urban Construction, 2002, 8(2): 92-95.

[5] 邓新荣, 胡国荣, 彭忠东, 等. 沉淀-共沸蒸馏法合成超细钴蓝颜料的研究[J]. 材料导报, 2006, 20: 345-348.

DENG Xinrong, et al. Materials Review, 2006, 20: 345-348.

[6] YANG G.,Han B.,WANG X.,et al.Synthesis of Nano-meter Cobalt Blue Pigments by Micro-emulsion Method and Control of Diameter of Particle[J].Transactions of Tianjin University,2002,8(4):291-294.

[7] CHEN J., Shi X.B., Han B.The Preparation and Characteristics of Cobalt Blue Colored Mica Titania Pearlescent Pigment by Micro-emulsions[J]. Dyes and Pigments,2007,75:766-769.

[8] 胡国荣, 曹雁冰, 邓新荣, 等. 结晶分解法合成超细钴蓝颜料[J]. 涂料工业, 2006, 36(11): 15-18.

HU Guorong, et al. Paint & Coating Industry, 2006, 36(11): 15-18.

[9] 邓新荣, 胡国荣, 彭忠东, 等. 喷雾热解法合成高性能球形钴蓝的研究[J]. 无机盐工业, 2006, 38(8): 32-35.

DENG Xinrong, et al. Inorganic Chemicals Industry, 2006, 38(8): 32-35.

[10] HU G.R., Deng X.R., CAO Y.B., et al.Synthesis of Spherical CoAl2O4Pigment Particles with High Reflectivity by Polymericaerosol Pyrolysis[J]. Rare Metals, 2007, 26(3):236-241.

[11] CHEN L.Y., HoriuchiT., Mori T., et al. Postsynthesishydrothermal restructuring of M41S mesoporous molecular sieves in water[J]. J Phys Chem B, 1999, 103(8): 1216-1222.

[12] 武秀兰, 王若兰, 朱振峰, 等. 高温自蔓延法合成ZnCr2O4绿色尖晶石型陶瓷色料[J]. 中国陶瓷, 2005, 41(2): 43-44.

WU Xiulan, et al. China Ceramics, 2005, 41(2): 43-44.

[13] 王霞, 常启兵, 汪永清, 等. 硝酸盐-甘氨酸燃烧法合成CoAl2O4蓝色色料的粒径控制研究[J]. 中国陶瓷, 2014, 50(12): 42-45.

WANG Xia, et al.China Ceramics, 2014, 50(12): 42-45.

[14] 卢希龙, 胡琪, 余峰, 等. 陶瓷钴蓝色料的结构、性能及发展[J]. 材料导报, 2010, 24(8): 56-58.

LU Xilong, et al. Materials Review, 2010, 24(8): 56-58. .

Effect of the Particle Size of CoAl2O4Blue Pigment on the Chroma of the Pigment

WANG Xia1, HU Shuyun2, WANG Qikun2, CHANG Qibing2, WANG Yongqing2, ZHOU Jian-er2

(1. Science and Art collage of Jingdezhen Ceramic Institute, Jingdezhen 333001, Jiangxi, China; 2. School of Materials Science and Engineering of Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China)

At present, inkjet printing is the mainstream technology of ceramic decoration. The performance of the ink is an important factor affecting the performance of the printing. In order to obtain the high stable ceramic ink,the ceramic pigment is required which has the small particle size and the narrow particle size distribution. However, the ultrafine pigment will change the light absorption and the light reflection, which has the influence on its stability of glaze and its chroma. In the present work, the ultrafine CoAl2O4blue pigment was prepared by combustion method and was characterized by particle size analyzer and CIE colorimetric apparatus. The results show that the average particle size (d50) of the pigment can be reduced from 6.403 μm to 0.336 μm after 10 h. Accordingly, the chroma of CoAl2O4pigment changes from L*=49.82, a*=0.05, b*=-50.90 into L*=56.42, a*= -13.15, b*= -28.02. This indicates that the brightness of color increase with the decrease of the particle size and generates the bright color. However, the b* value decreased, the blue pigment changes from the dark blue to light blue. The colorof CoAl2O4in the transparent glaze is similar to the pigment itself. This rule is helpful to controlling the proportion of blue ink in the inkjet printing to obtain the color of the designed pattern.

CoAl2O4pigment;Inkjet printing; Combustion; Particle size; Chroma

date: 2015-09-05. Revised date: 2015-12-06.

10.13957/j.cnki.tcxb.2015.06.016

TQ174.4

A

1000-2278(2015)06-0663-05

2015-09-05。

2015-12-06。

国家自然科学基金(51262013,51362015);江西省科技支撑项目(20132BBE50019);江西省落地项目(KJLD13077)。