基于UG NX的数控车削编程及加工

2015-12-07毕海波

毕海波

摘 要:该文以基于UG NX的数控车削编程及加工为题目展开相关论述,首先对其进行了简要概述,主要对当前车削加工技术现状进行了分析,并且讨论了基于UG NX的数控车削编程及加工,分别从创建加工几何图形、定义MCS坐标系及两次装夹的数控车削加工操作三大方面进行具体说明。主要阐述了基于UG NX的数车削编程的原理、工作方式以及完成实际操作所需的工步及其具体内容。

关键词:UG NG 车削 数控编程 数控加工

中图分类号:TG519 文献标识码:A 文章编号:1674-098X(2015)09(c)-0059-02

现代工业领域的一些老牌制造业国家,如德国、意大利等工业已发展到了4.0阶段,对各种影响因素做了优化与整合,质量、效率都有了卓越的提升。其中以现代化计算机为基础的相关数控编程与数控加工发挥了举足轻重的作用。

1 概述

在制造业领域,机械工件的加工质量和效率非常重要,如何实现是关键问题。要达到这一目标,需要的条件一是精准度提高;二是缩短生产加工的时间;三是在管理上进行合理分配与调整。从时代精神方面来理解,现代正处于以计算机为基础的互联网技术盛行时代,其中引领因素主要集中于信息化发展方面,以技术性推动商业性。所以,应该认识到原有数控车床程序与计算机软件应用两方面的联合,如此不但能实现自动化、一体化,更可以使精准度得到提升,从而缩短生产加工的时间。从这两方面来看,探讨基于UG NX的数控车削编程及加工有着其实际意义与价值。

2 车削零件的加工工艺说明

外轮廓、端面、内孔、切槽、切断、车螺纹等加工方法都属于数控车削加工的范围。从工作原理来分析,数控车削加工的原理与普通车削的加工原理具有一致性。本文所讨论的数控类型的车削加工,对工件的装夹方面,其装夹方式往往会因加工工件的批量、毛坯形式、几何形状等不同,而需要采取不同次数的装夹及专用夹具等。由于通常在次数与需要方面的加工方式是两次装夹加工方式,需要具体的说明与论述。

车削零件的加工是以手工编程为准,效率低下,精准度存在缺陷,往往需要重复操作。本文以实例分析,阐述如何克服精准度与生产效率问题。

3 基于UG NX的数控车削编程及加工

从当前来看,在数控铣削方面,一般采用UG NX,还有Mastercam,以及其他的CAD/CAM软件,来实现自动化编程,其方式可以解决手工编程的缺陷,提高编程效率,而且可以解决精准性问题,尤其是解决对于较为复杂的零件的加工编程。在基于UG NX的数控车削编程及加工中,该软件提供数控车削模块,使其需要加工的轮廓自行创建、自动编程,其仿真度较高的模拟环境及操作环境都使其工艺中的环节得到了精确对应,其坐标系统更将问题更为简化与直观,利用多种坐标系的设定可以使各种加工零件的毛坯定义等。

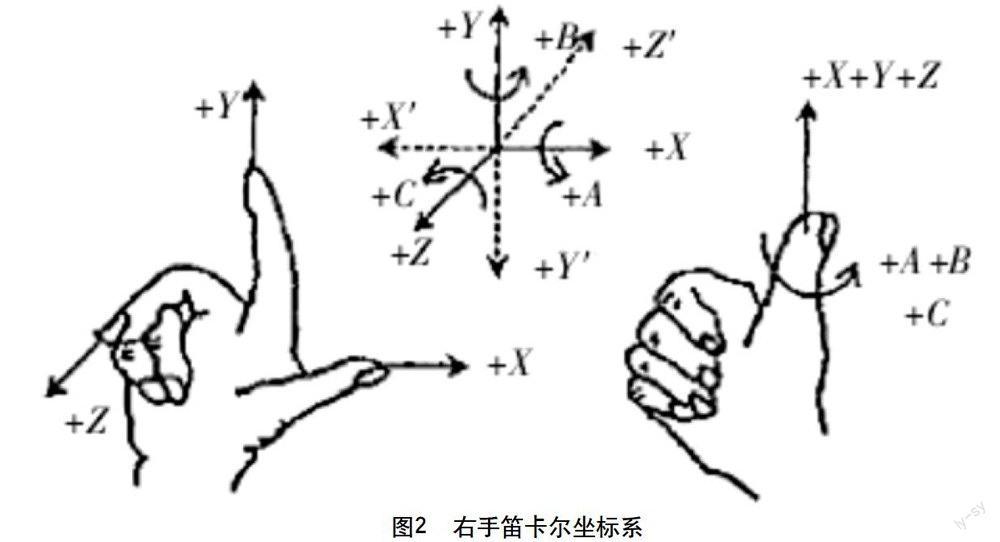

例如,当需加工的工件材料确定为45钢、十件批量、采用棒料形式、将其尺寸限定在60 mm×150 mm时,即可采用这一装夹方式进行具体加工,具体如图1所示。

首先,在UG NX坐标系中为MCS_SPINDLE_1,采用加工工具为,端面车刀、外圆车刀、中心钻(或麻花钻)、内孔车刀,其具体内容按次序可表述为,夹工件毛坯,伸出90长,找正,夹紧,车端面,采用端面车刀进行切削;当使用外圆车刀时,需要找好精车外轮廓,将其尺寸导向R60回转面,使小端直径达到46,大端可设置为54锥面等;再进行中心孔的钻孔,可采用中心钻,需要时可用麻花钻(如钻20底孔时,深度为51,即可采用);第五步即是使用内孔车刀,需使粗精车内孔导至尺寸合宜。

其次,需要在UG NX坐标系中,采用MCS_SPINDLE_2,使用工具为外圆车刀、切槽刀、外螺纹车刀,其具体工部的加工内容可以表述为,第一,工件掉头,铜皮包裹54已加工好的表面,使工件伸出75,夹紧,车端面至零件总长,采用端面车刀完成;第二,在使用外圆车刀时,粗车外轮廓需导至尺寸为R60回转面、小端直径为46,大端为54锥面等;第三,用切槽刀使5×3退刀槽,外轮廓车削残余区域得到处理,最后即可使用外螺纹车刀去完成车M40×1.5外螺纹。

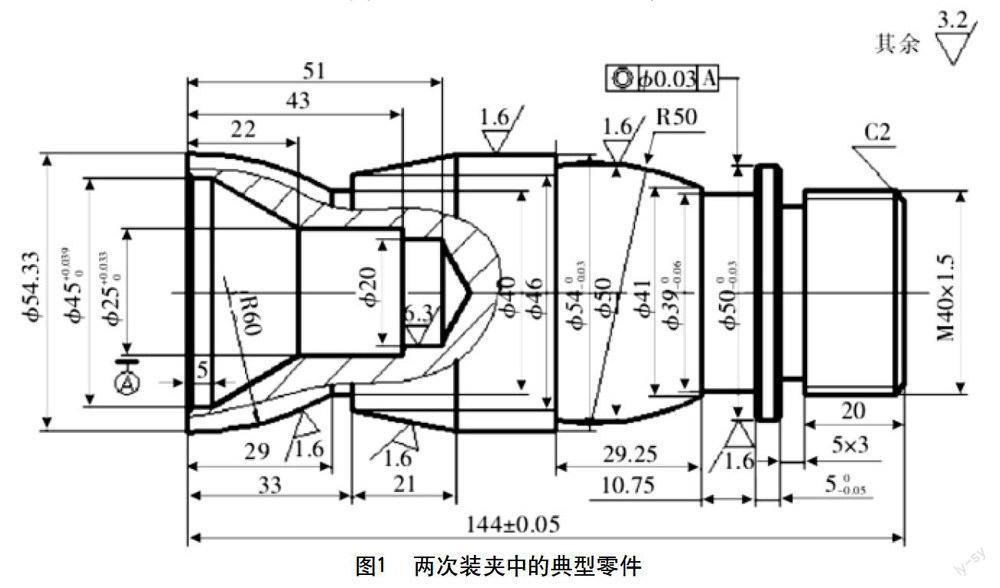

从原理与方法来理解这一软件系统,一如上述,以我国为具体探讨对象可知,其设定标准主要以制定的《数控机床坐标和运动方向的命名》为主,以此提供定量描述数控机床上刀具相对工件的运动位置,其坐标系被命名为右手直角笛卡尔坐标系。当其建立时,即可利用其系统与具体的车床联接操作控制来实现对所需零件的加工。一般而言,较为通用的加工坐標第中,X可表示工件直径方向,Z表示轴线方面,竖起右手大拇指,将手握紧,即可得到,竖向的+X+Y+Z,绕大拇指即可表示为+A+B+C;而把大拇指与食指张开,使食指朝上,中指搭于并拢掌心的无名指与小指上时,即可得到大拇指表示+X方向,朝上的食指则表示+Y方向,而Z即可从中指得到。这样即可容易理解右手笛卡尔坐标系。本文所讲的基于UG NX坐标系即与此右手笛卡尔坐档系相一致,具体如图2所示。

为了更为精准的说明这一编程及其加工中的问题,应该对其两部分采用分别论述,依据普通车削加工中的次序展开这一技术中的实际对应,其中,可以从坐标系的建立、几何轮廓的构建、加工轨迹的设定、毛坯的定义、以及两次区别中的具体差异等方面对实例加以剖析。下文中将从四大方面展开具体论述。

4 在UG NX中创建加工几何图形

在基于UG NX中的几何图形的构建首先是对该程序中的编程所需的工件的加工轮廓进行软件模拟,使其符合设计要求,对应上面所说的例子与所进行的讨论顺序,也从两个方面进行剖析,即第一次装夹所需的几何轮廓的创建与第二次装夹中所需的几何轮廓的创建。

从上面的例子即可理解两次装夹的方式中的顺序,即上文所说的数控车削工步加工的内容。在其两次的加工中,UG NX坐标系不同,一个采用MCS_SPINDLE_1,一个采用MCS_SPINDLE_2,其中第一次装夹中有5步工序,第二次装夹中共4步工序,其使用的工具也略有不同,在工步加工的内容上也略有变化,因此来看,两次装夹共同完成一个加工程序。其突出优势即在于清晰、准确、易于实现。

可以看出该坐标系中需要建立两个层次的几何轮廓来完成两次装夹方式,在第一次装夹中其存放在层20,其工作方式是复制、平移、镜像操作,在第一层完成之后,再掉头装夹二次工件几何轮廓,两次装夹几何图形的完成,即其几何轮廓即是加工所需的样板或模型。

5 定义MCS坐标系

利用这一坐标系的原因非常简单,即是使虚拟的模型与现实所需的样板模型相一致或称之为得到对应,这样,即可通过对几何轮廓的定型结果进行命令传达,利用数控车床按照既定目标来实现它。在两次不同的坐标系的定义过程中,主要是其原点不同,第一次定义较为规范,主要是第二次需要改变其中的坐标系原点,将其设定在工件右端与中心线相交的位置,也即是在掉头后的右端面与中心线的交点上设置二次装夹工件坐标系的原点。

6 创建两次装夹的数控车削加工操作

首先需要创建第一次装夹的数控车削加工操作。当定义好第一次装夹前的MCS_SPINDLE_1后,即可具体进行第一次装夹所对应的具体的加工工步操作。打开操作系统中的PART部分选项中的操作导航器——几何体,设置好几何坐标模型,即可在定义加工与毛坯轮廓设定的基础上,根据加工工艺表,即上面所说的第一装夹中的前5个工步中的加工内容,按部就班,通过对虚拟轨迹的模拟,使操作开始,并实现所需的实际中的零件加工。

其次创建第二次装夹的数控车削加工操作。即在第一次装夹的数控车削加工操作完成的基础上,掉头装夹,依次序更换加工所需的坐标系,即进入MCS_SPINDLE_2坐标系中,按照其中设定的第二次装夹的几何轮廓来,依其加工轨迹,通过数控车削加工操作系统的设定来执行具体操作,使其符合所需轨迹模拟的路线,从而达到第二次装夹加工操作的完成。

其中,需要说明的是,在使用in-process part,即IPW这一传递方式时,先进行毛坯设置,编辑好第二坐标系,选择“来源于文件”,再在第一次切削的截面轮廓基础上选择一个具有特征的代表点,使其与第二次截面上的轮廓上的特征点相同,从而在基于同一特征点的基础上,需要特别注意使其中的矢量得到相反方向的设置,在这里所指的掉头并不是实际中的加工零件的掉头,而是设置操作中的掉头,以此来实现掉头后的反方向上的具体操作。即按照上面所说的第六到第九个工步中的具体内容,即第二次装夹操作中的4大工步中的具体内容来进行工艺表的执行操作,从而完成在基于UGNX中的数据编程所模拟的加工轨迹,最终通过数控车削加工的具体按轨迹操作来完成对所需工件的加工。

7 探讨数控车削加工

编程模型的模拟是第一步操作,虽然是比较重要的铺垫,但后序工作还需要通过具体的数控车削加工来实现。两者缺一不可,是这一工作中的两个组成部分,只有当二者共同达到最优时才能使其所需的整体工作的结果中的质量、效率达到最优化。因而需要注意编程程序中所需的机型以及软件与操作程序的兼容问题;另一个是对其意义应该有一个理解后的体会,从而认识到其真正的价值在于未来更为长远的制造业的繁荣与发展。

完成上面所说的模拟设置后,就需要探讨一下具体的数控车削加工问题。首先,在具体的处理模块生成时,需要有一个兼容的数控操作系统来执行操作,如SIEMENS840D数控系统即可实现这一兼容,这主要是指加工程序方面。另一方面,具体的数控车床需选用CAK3665ni型号。依据上面的例子中所需的工具,来选择安装好所需的刀具,然后再依次按程序进行操作。这一应用有利地实现了编程与加工的自动化与一体化,大大提高了生产效率,也使工件加工的质量得到了提高。

在这一数控编程与加工的自动一体化应用中,提升高效率的途径还有很多,本文所论述的只是其中的提高效率为出发点的方面,是以基于UGNX数控加工编程中的几何轮廓构建,从而构建数控车削加工编程的一面,其中所提出的重点主要是在于毛坯设置完成后的两次装夹的具体编程操作问题和加工实践问题。所以,对于其他方面还需进一步探讨。

8 结语

在新时代应该更好地吸收时代精神,利用现有的发明创造,针对数控车削加工也应该因时制宜,分析两次装夹零件的特点,从而通过对加工工艺的分析与科学调整,即基于UG NX的数控车削编程及加工方式,利用CAD/CAM等编程程序等提升整体的清晰性、直观性、精准性,从而保证整个加工过程中的科学合理,提高效率,增强通用性,提升竞争实力。

参考文献

[1] 吴正洪,朱建能,卢耀浑,等.基于UG NX数控车削编程模板的建立及实践[J].机械设计与制造,2013(8):54-57.

[2] 宋國旸.基于UG的数控车削加工编程技术及应用[J].机械,2007(5):37-39,45.

[3] 何晶昌,申龙,程虎,等.基于UG自动编程的数控车削加工[J].机械制造与自动化,2010(4):43-46.