两种支撑结构低温储罐的分析与对比

2015-12-07张为姜涛任立奎梁嵬马国庆

张为,姜涛,任立奎,梁嵬,马国庆

(1.长春理工大学 机电工程学院,长春 130022;2.吉林航空维修有限责任公司,吉林 132102)

近年来,随着科学技术的不断进步,液氩、液氮、液氧及液态二氧化碳广泛应用于金属冶炼、医疗、军事、制糖工业、制碱工业、食品工业等行业中。经济的迅速发展,低温液化气体的需求量不断增加,对于储存、运输低温液化气体的低温储罐的需求日益增长的同时,对储罐的要求也更加严格,如结构稳定性,材料的强度和刚度、低温性能、结构焊接和维修以及不同结构应用场合等方面均有了更高的要求。有些要求的研究技术已经相当成熟,如低温储罐的焊接技术,在文献[1]中就详细介绍了储罐用钢的组织特性及焊接过程中材料组织状态的转变对低温冲击的影响;而文献[2]又详细分析了单个低温储罐出现事故的原因并给出合理的维修方法;除此之外,前人还分析了地震加速度变化[3]、介质热响应[4]及介质腐蚀性[5]对整个低温储罐的影响。综上所述,其中对于不同结构应用场合的问题还有待研究,因现在尚无相关标准、规范来明确规定各种结构更适用于何种环境或如何选择应用场合[6]。本文就是针对此问题,对两种不同支撑形式的低温储罐进行对比分析,给出比较合理的应用场合建议[7]。

1 两种结构介绍

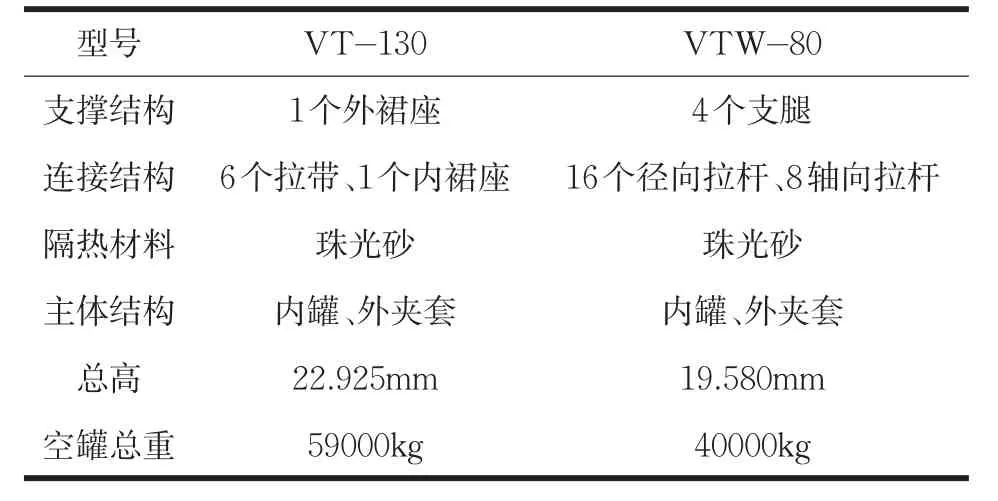

在本文中,所介绍的两种结构型号分别为VT-130和VTW-80,表1中详细介绍了这两种结构。

从表1中可以明确的看出两者之间的差异,尤其是在高度差异不大时两者之间的重量相差较大,所以从节省材料或降低成本的角度来看[8],更倾向于选择VTW-80这种结构,但这并不代表VTW-80所有条件都优于VT-130。

表1 储罐VT-130和VTW-80结构

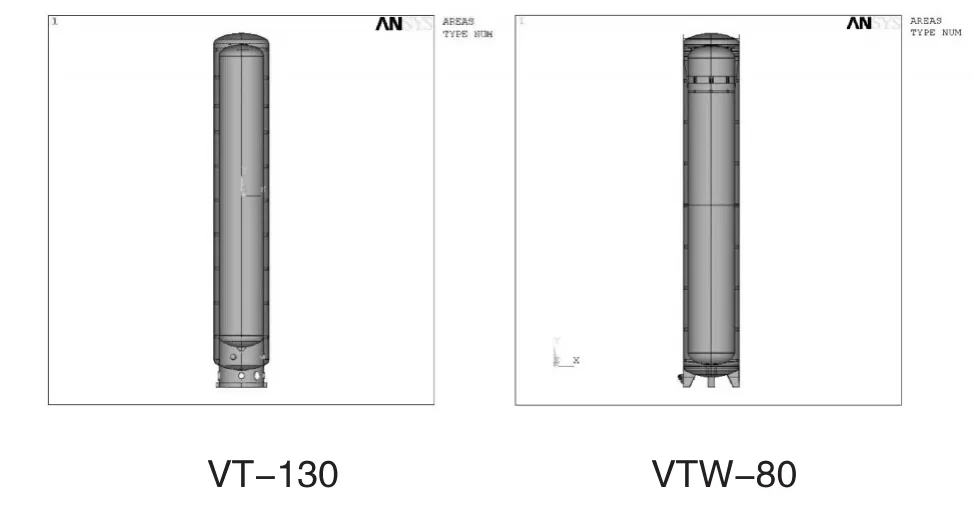

1.1 有限元几何模型及网格

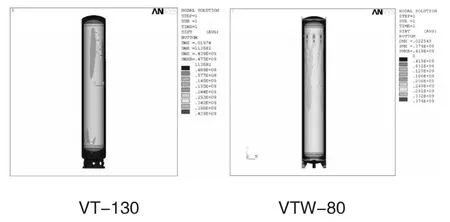

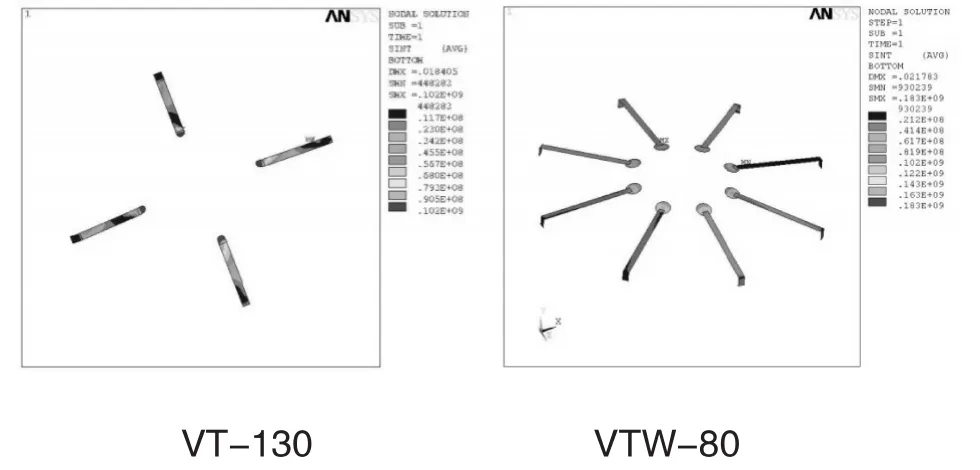

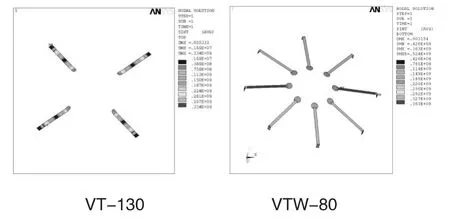

本文中两种立式低温液化气体储罐整体结构都属于薄壁结构,均应用SHELL181单元进行建模和分析[9]。图1为两种结构有限元模型。

图1 有限元模型

1.2 载荷及边界条件

1.2.1 载荷

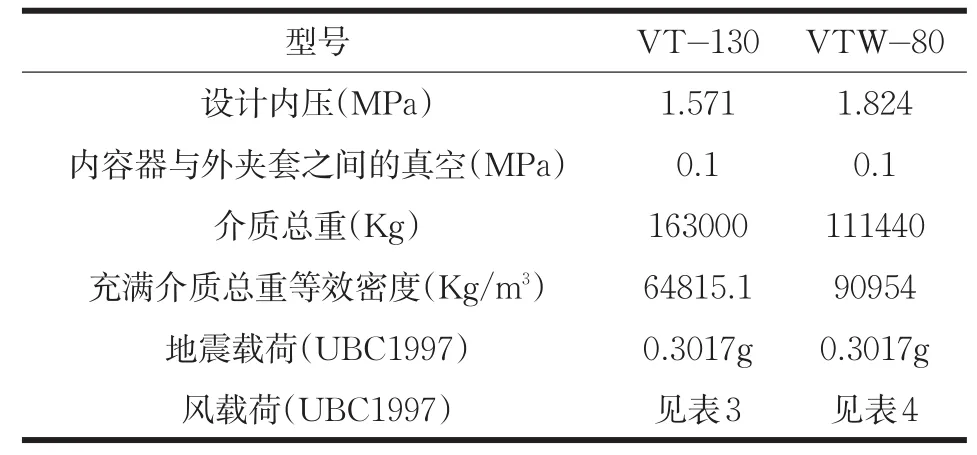

两种结构基础设计载荷如表2所示。

表2 VT-130和VTW-80设计载荷

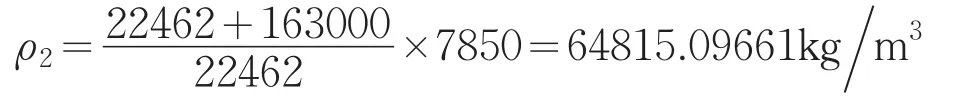

上表中两种结构等效密度计算方法如下:

VT-130等效密度:内罐空重22462kg,最大充装介质重163000kg,内罐密度即内罐总重等效密度为

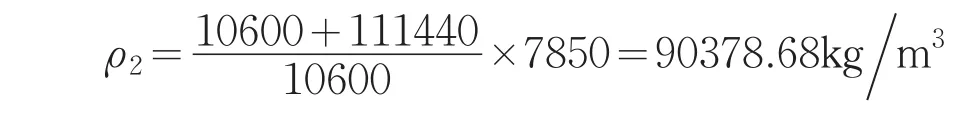

VTW-80等效密度:内罐空重10600kg,最大充装介质重111440kg,内罐密度,即内罐总重等效密度为

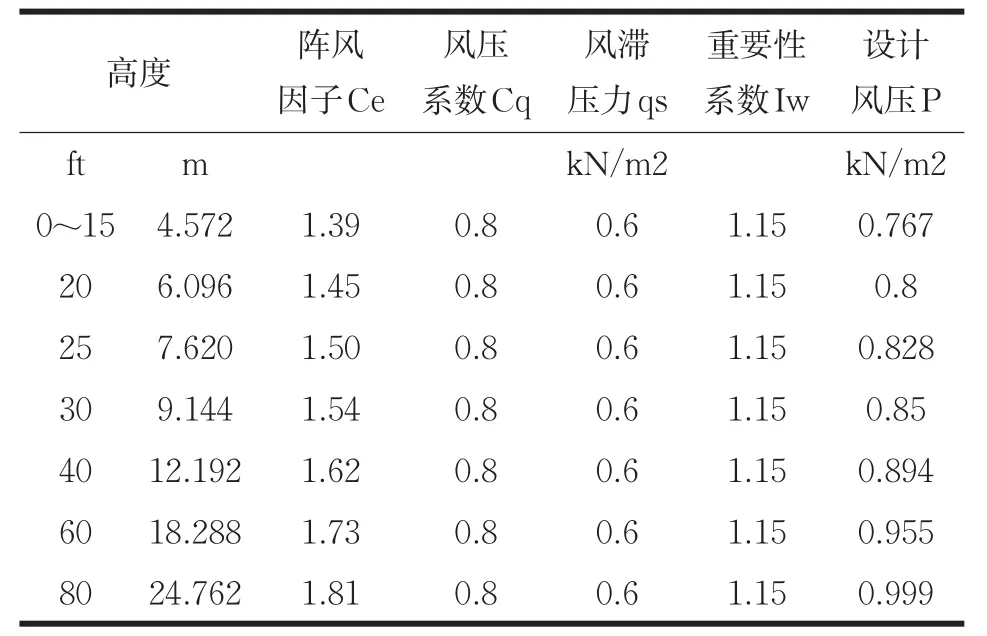

表3 VT-130不同高度的设计风压

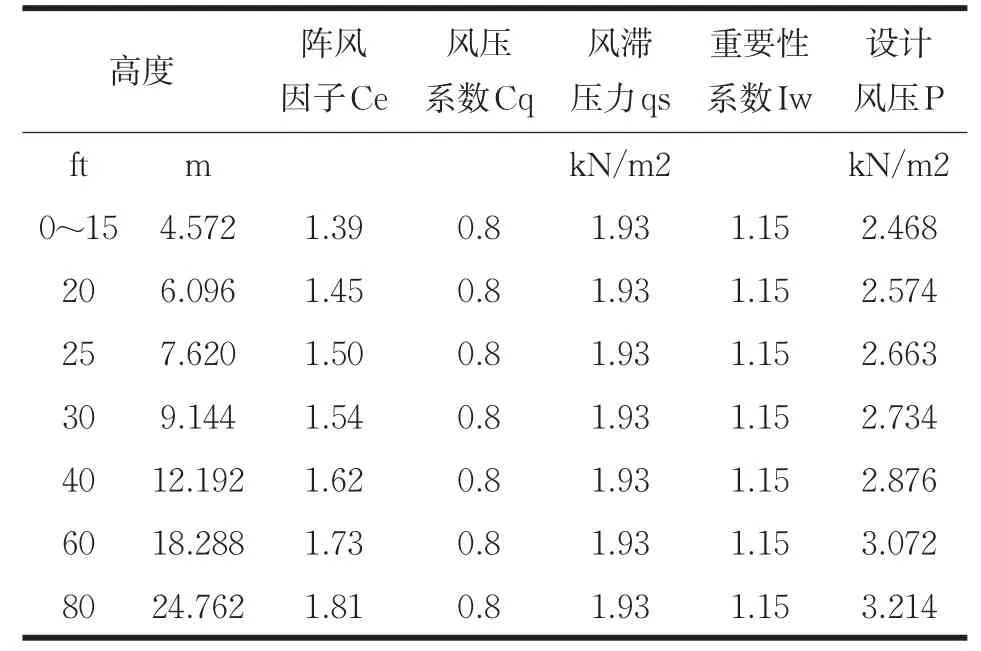

表4 VTW-80不同高度的设计风压

VT-130及VTW-80的载荷工况相同,其中包括偶然工况、热载荷工况、运输工况及吊装工况,总共11种工况。由于两种结构的载荷工况较多,而且每种形式都很相似,所以本分析中将在11种工况中每类选取一种典型工况进行对比分析,选取的工况如下分别为工况1、工况2、工况3及工况4。

工况1:

偶然工况:设计压力+静载+0.7倍地震载荷

工况2:

热载荷工况:热载荷+设计压力+静载

工况3:

运输工况:纵向方向2g加速度+重力加速度1g

工况4:

吊装工况:垂直吊装(沿着与约束方向相反加1g加速度)

1.2.2 边界条件

两种结构工况1、工况2分别约束在外裙座和支腿底端,工况3约束在外筒体鞍座上,工况4约束在外封头上端吊耳上。

从保守角度考虑,在作风力载荷和地震载荷分析时,将载荷作用方向确定为指向单支腿方向[10]。

1.2.3 结果对比

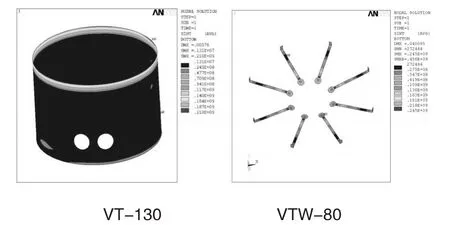

工况1应力分布结果如图2至图5所示。

图2 储罐整体应力云图

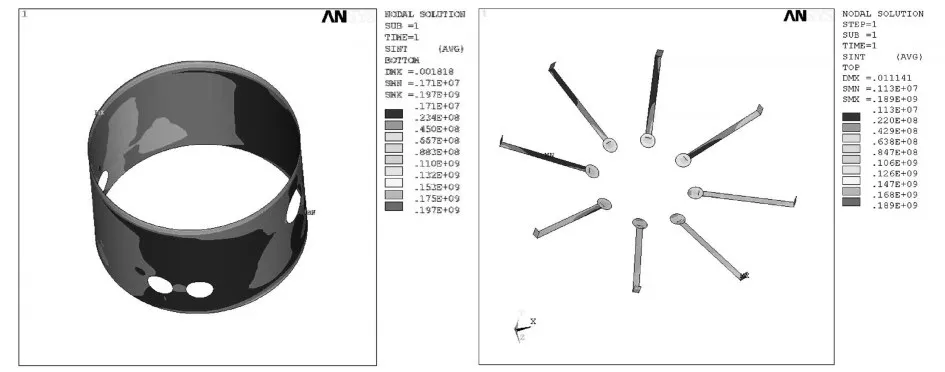

图3 上端径向拉杆应力云图

图4 内裙座和下端径向拉杆应力云图

图5 裙座和支腿应力云图

以上4组图中可以看出,当结构受横向地震载荷时,外裙座上的最大应力值仅为支腿上最大应力值的75%,而上端径向拉杆不仅在个数量上相差一半,最大应力值也相差接近一半,从相差数据上可以得出,裙座支撑式要比支腿支撑式承受横向载荷的能力更好,因而认为在多遇地震区域中,更偏向于应用裙座支撑式结构;而在罕遇地震区域中,一般会应用比较轻便的支腿支撑式结构。

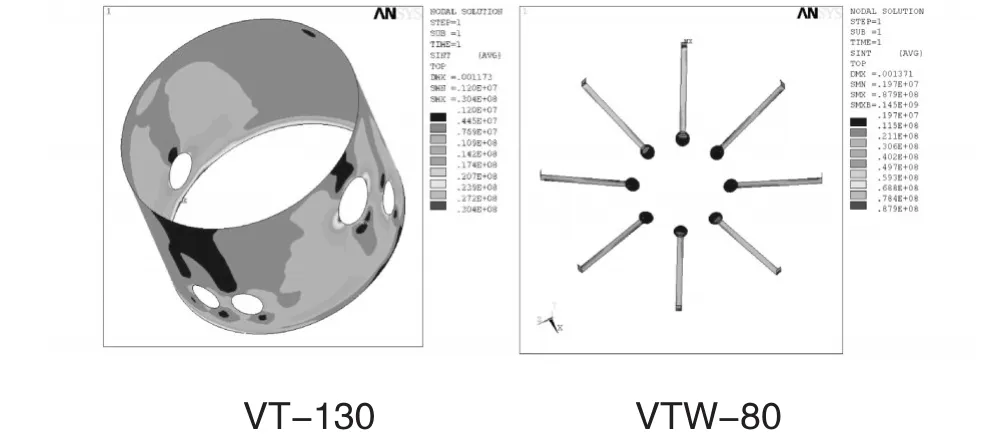

工况2应力分布结果如图6至图8所示。

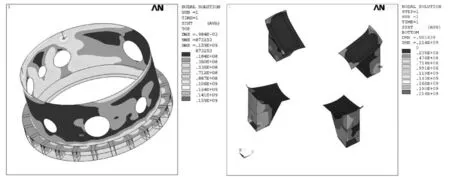

图6 储罐整体应力云图

图7 上端径向拉杆应力云图

图8 内裙座和下端径向拉杆应力云图

以上3组图中可以得出,结构在受热载荷作用时,裙座支撑式结构主要承力结构为内裙座,而且两者的上端径向拉杆应力相差较大,相差接近40%,从而证明裙座支撑式结构在承受热载荷能力上也比支腿支撑式要强很多,在文献[11]中可知,储罐加料过程中,内罐温度降低,由于内部连接部件的限制,内罐不能自由伸缩而产生热应力,这说明这两种低温储罐中产生热应力是不可避免的,所以应从承载热应力能力上考虑的话首选裙座支撑式结构。

工况3应力分布结果如图9至图11所示。

图9 储罐整体应力云图

图10 上端径向拉杆应力云图

图11 上端径向拉杆应力云图

以上结果显示,立式低温储罐在运输过程中,裙座支撑式结构上端径向拉杆和内裙座上的应力强度相差71%,这会导致内罐在运输过程中晃动较大而使上端径向拉杆折断,影响低温储罐正常操作。与裙座支撑式结构相比,支腿支撑式结构在运输中上下端拉杆应力强度比较相近,并且上下均匀分布,是一种比较稳定的结构形式,所以在运输时,支腿支撑式立式低温储罐优于裙座支撑式储罐。

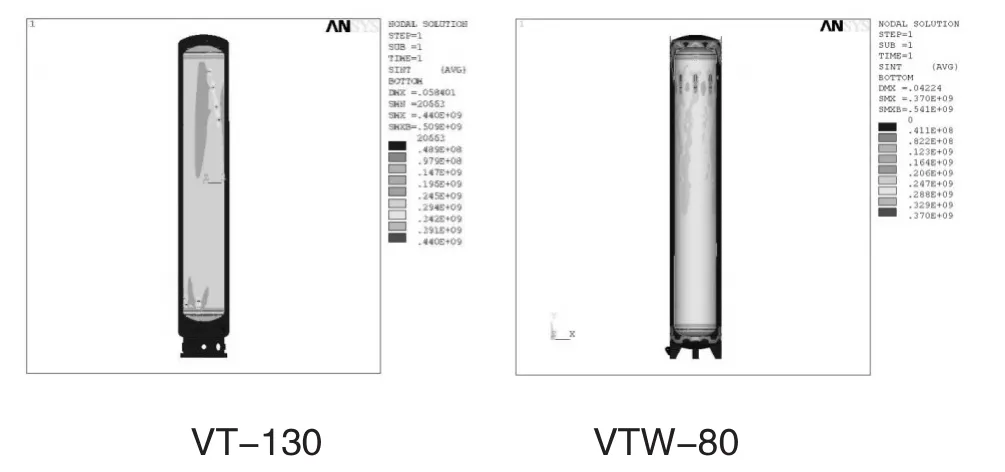

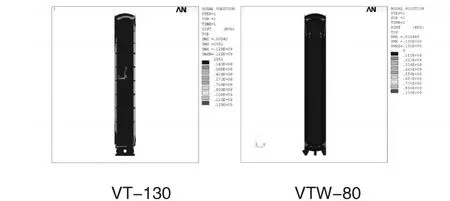

工况4应力分布结果如图12所示。

图12 储罐整体应力云图

在立式低温储罐起吊时,所加载的载荷只有低温储罐的重力加速度,因而云图中产生的应力值完全是由低温储罐自身重力引起的,从应力强度分布云图中可以看出,裙座支撑式储罐结构的应力强度大于支腿支撑式储罐结构,两者之间的应力值相差将近23%,由此可以看出,裙座支撑式结构相较与支腿支撑式结构耗材量大,从经济角度来看会优先选用支腿支撑式结构。

2 结论

针对如何正确使用立式低温储罐并给出合理的应用场合建议问题,提出了简单的选择方法。该方法通过对两种支撑结构的立式低温液化气体储罐进行分析和比较,结果发现,在承受地震载荷和温度载荷情况下,裙座支撑式结构优于支腿支撑式结构;在运输和吊装过程中,轻便的支腿支撑式结构更胜于裙座支撑式结构。因此,在多数承受外力载荷(包括地震载荷、风力载荷、温度载荷及组合载荷)工况下,裙座支撑式结构的强度和刚度均优于支腿支撑式结构,但裙座支撑式结构本身耗材较多,成本较高,且不便于进行运输和吊装。因而对于容量大的立式低温储罐,选择裙座支撑式结构较好,而中小型的低温储罐选择支腿支撑式结构较佳,从而得出所提出的选择方法可用于立式低温储罐的工程应用。

[1]刘仲民.低温储罐焊接技术分析[J].焊接技术,2014(4):47-50.

[2]何文美.常压低温液氨储罐修复[J].设备维修与管理,2014(5):36-37.

[3]王荣华,罗晓钟.低温低压储罐地震加速度分析[J].辽宁化工,2014,43(5):563-565.

[4]刑志祥,赵垒,欧红香,等.基于FLUENT平台的LPG储罐热响应源项设计[J].中国安全科学学报,2006,24(2):41-46.

[5]张培清.液硫储罐腐蚀原因分析[J].硫磷设计与粉体工程,2014(3):8-11.

[6]阚红元.大型立式圆筒形低温储罐简介[J].石油化工设备技术,2007,28(5):24-27.

[7]张为.立式低温储罐的结构设计和强度分析[D].北京:北京化工大学,2013.

[8]钱红华,鲍亚明.低温储罐的设计改进[J].辽宁化工,2012,41(3):256-257.

[9]刘相新,孟宪颐.ANSYS基础与应用教程[M].北京:科学出版社,2006.

[10]余伟炜,高炳军.ANSYS在机械与化工装备中的应用[M].北京:中国水利水电出版社,2006.

[11]张为,戴凌汉,钱才富,等.立式低温储罐的拉带设计[J].压力容器,2012,29(7):24-27.