基于补偿公法线的淬前内齿轮精加工工艺研究

2015-12-07

基于补偿公法线的淬前内齿轮精加工工艺研究

李伟,杭振宏,何东生,黄鲁

(马鞍山方圆回转支承股份有限公司,安徽马鞍山243041)

摘要:针对内齿轮淬火处理后其公法线产生偏差的问题,基于内齿轮淬火前后公法线偏差的检测结果分析,提出淬前内齿轮精加工改进工艺,即采用非安装面进刀量大于安装面进刀量,并建立加工进刀量与齿轮公法线的数学关系,使非安装面公法线长度大于安装面公法线长度,让齿轮在淬火过程中两端面的公法线长度差得到补偿。应用改进工艺,在淬火前分别采用普通插齿机刀轴调整法及成型铣床锥形齿加工法加工内齿轮,来验证改进工艺的加工精度。结果表明,采用改进工艺加工的内齿轮,淬火后其两端面公法线偏差得到了补偿,为硬齿面内齿轮精加工提供了一种有效途径。

关键词:内齿轮;齿轮公法线;收缩量补偿;硬齿面;淬前精加工

内齿轮是诸如风电设备、钻井平台、坦克等重要技术装备中行星减速器、回转支承等关键部件的核心零件[1]。受加工方法的限制,内齿轮加工精度很难保证[2],其齿形加工方法中,滚齿加工[3]及插(拉)齿加工[4]是目前内齿轮加工的主要方法,内齿轮冷精锻加工[5-7]以其具有材料节省、成本低廉等优点也被逐步应用。但为了保证齿轮精度,上述加工方法通常会采用剃齿、磨齿(如球形蜗杆砂轮磨齿技术[8])、砂轮修形技术[9]等工艺进行内齿轮精加工,虽提高了齿轮精度,但增加了加工成本及工时,不利于工业生产。

内齿轮在插齿加工后的淬火处理中会出现内齿轮公法线偏差的问题,对此,笔者基于回转支承直齿内齿轮内圈精度检测,分析内齿轮误差产生的原因,提出相应的改进工艺,并通过实验验证改进工艺的合理性,以期为工程中同类硬齿面内齿轮加工提供方法指导。

1 原内齿轮加工工艺

1.1产品参数

产品为QUB2806.40型回转支承带直齿内齿轮的内圈,齿轮精度(AGMA)为6级。模数m=16 mm,齿数z=119,压力角α=20∘,变位系数x=+0.5 mm,齿顶高系数h*a=1,齿轮公法线平均长度Wk=mm,分度圆直径d,非安装面外径d1,安装面外径d2,且d2>d1,轮齿高H1,凸台高H2。内齿轮结构如图1。

1.2工艺路线

齿轮毛坯经粗车、精车、插齿加工、淬火处理成为成品齿轮。产品加工采用非安装面定位并搭压板紧固,为保证加工精度,选用A级插齿刀加工齿轮,考虑到淬火处理中材料的收缩性,齿轮公法线按上偏差加工。采用中频表面感应淬火,获得的轮齿表面硬度及耐磨性高,而芯部具有足够塑性和韧性[10-12]。齿轮加工工艺流程如图2。

该齿轮加工工艺淬前冷加工中,刀具主轴与机床主轴空间平行,内齿轮安装面进刀量等于非安装面进刀量,加工后内齿轮安装面与非安装面公法线理论数值相同,加工原理如图3。

1.3精度检测

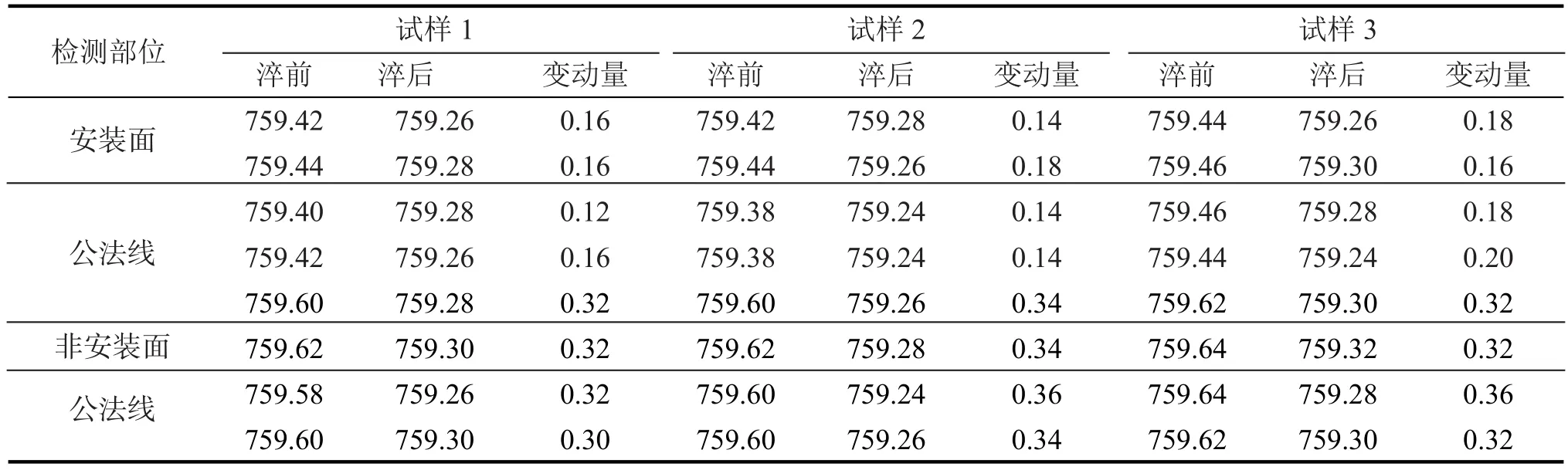

为避免随机误差,取3个经原工艺加工的内齿轮进行检测。分别测试件安装面与非安装面淬火前后公法线长度,且计算淬火前后公法线长度变动量,结果如表1。

表1 公法线长度测量结果(mm)Tab. 1 Measurements of common normal line (mm)

齿轮精度要求公法线平均长度759.21 mm≤Wk≤759.33 mm。由表1知:齿轮淬火后,安装面公法线最大值759.30 mm,最小值759.22 mm,满足精度要求;非安装面公法线最大值759.18 mm,最小值759.14 mm,淬火后公法线超差,齿轮未达到精度要求。内齿轮加工中采用感应表面淬火,当d1部分芯部温度超过临界点温度时喷水冷却,d2>d1,d2部分芯部温度尚在临界点以下。非安装面d1与安装面d2均冷却收缩,由于安装面d2部分体积大,齿部收缩阻力较大,不能与d1部分产生相同应变,导致非安装面齿轮公法线收缩量大于安装面收缩量,淬火后安装面公法线满足精度要求,但非安装面公法线超差,影响齿轮精度。

2 改进的内齿轮加工工艺

2.1工艺改进

鉴于齿轮安装面与非安装面在淬后材料收缩量不同,非安装面公法线收缩量大于安装面公法线收缩量,故在淬前精加工时采取安装面与非安装面不同进刀量,即刀具主轴与机床主轴成一定夹角β,加工两端面公法线不相等齿轮,以补偿淬火收缩变动量。改进后的淬前冷加工原理如图4。

2.2进刀量与公法线长度的关系

齿轮加工中径向进刀量直接影响齿轮公法线长度,进刀量与公法线长度间存在严格的数学关系,如图5。实线表示第一次进刀后的齿形,虚线表示图纸要求的齿形,L1是第一次进刀后测得的公法线长度,L是图纸要求的公法线长度。将图5(a)中1齿放大,如图5(b)。

直角三角形ABC中,斜边AB是二次进刀量t,BC是公法线长度差值的一半,α是压力角(标准压力角20°),因此

即第二次进刀量等于第一次进刀后齿轮公法线长度差值的1.46倍。根据表1测量数据,取安装面公法线变动量最小值0.18 mm,非安装面公法线变动量最大值0.30 mm,两者差值Δx=0.12 mm。即非安装面进刀量与安装面进刀量差值Δt为

2.3内齿轮精度实验验证

改进工艺中采用刀具主轴与机床主轴成一定夹角加工内齿轮,使淬前理论公法线长度(非安装面公法线)大于安装面公法线。实验中,采用淬前普通插齿机刀轴调整法及成型铣床锥形齿加工2种方法加工内齿轮。

2.3.1普通插齿机淬前精加工

为保证插齿机刀轴相对于工作台垂直,机床设计有刀轴调整装置,如图6。转动旋转把手5,使把手5与让刀凸轮6中心距发生变化,迫使刀架体作前倾或后仰运动,以调整刀轴相对于工作台的位置。试件高度H1,根据三角函数关系,得出刀具主轴与垂直方向夹角β,即

根据该角度调整刀架体的倾斜角度,并通过百分表和检验棒校正后,锁紧刀架体,此时刀具主轴与机床主轴夹角为β,对工件进行淬前冷加工,取成品抽样检测。为避免随机误差,取3个齿轮试件,分别测其安装面与非安装面在淬火前后公法线长度,并计算公法线长度变动量,结果如表2。

由表2知,3组试件淬前非安装面公法线均大于安装面公法线,淬后安装面及非安装面公法线长度范围759.24 mm≤Wk≤759.32 mm,均满足精度要求。

表2 插齿机加工齿轮公法线长度测量结果(mm)Tab. 2 Measurements of common normal line machined gear shaper (mm)

2.3.2成型铣床淬前精加工

为使成型铣床能用于改进工艺内齿轮加工,在成型铣床上选择锥齿加工程序,齿向为锥形,通过编制程序,修正齿向锥度与齿根锥度,取非安装面齿向锥度为0,安装面的齿根锥度为1:243,此时刀轴与机床主轴夹角为β,对工件进行淬前冷加工,取成品抽样检测。同样随机取3个齿轮试件,分别测其安装面与非安装面在淬火前后公法线长度,并计算公法线长度变动量,结果如表3。

表3 成型铣床加工齿轮公法线长度测量结果(mm)Tab. 3 Measurements of common normal line machined forming miller (mm)

由表3知,3组试件淬前非安装面公法线均大于安装面公法线,淬后安装面与非安装面公法线长度范围为759.22 mm≤Wk≤759.30 mm,均满足精度要求。

综上分析可知,按改进的工艺分别采用普通插齿机刀轴调整法及成型铣床锥形齿加工法2种方法加工内齿轮,该内齿轮在淬火处理后齿轮公法线均满足精度范围,表明改进的淬前精加工工艺保证了齿轮精度。

3 结 论

(1)以内齿轮试件淬火前后公法线实测参数为依据,得到产生公法线误差的原因是安装面与非安装面在淬火中材料收缩量的不同。

(2)提出淬前冷加工时非安装面进刀量大于安装面进刀量的内齿轮加工改进工艺,安装面与非安装面公法线差补偿了淬火中材料收缩量的不同,提高了齿轮精度。

(3)按改进的工艺采用插齿机刀轴调整法和成型铣床锥形齿加工法进行内齿轮淬前精加工,可保证齿轮精度,为工程中高精度硬齿面内齿轮的制造提供了有效途径。

参考文献:

[1]胡占齐,崔云起,李玉昆,等.大型内齿轮加工的技术现状与发展趋势[J].工具技术,2009,43(6):17-21.

[2]任小中,苏建新,邓效忠.影响内齿轮主要加工精度的因素分析[J].拖拉机与农用运输车,2007,34(5):76-77.

[3]陈永洪,张光辉,陈兵奎.基于鼓形蜗杆传动理论的内齿轮加工原理研究[J].机械工程学报,2012,48(5):18-23.

[4]赵志仙.硬齿面齿轮插齿技术发展现状分析[J].产业与科技论坛,2011, 10(17):70.

[5]邓克.直伞齿轮精锻技术的应用及发展[J].安徽工业大学学报(自然科学版),2005, 22(2):169-173.

[6]许萍.直齿内齿轮冷精锻成形工艺探讨[J].机电技术,2010(5):119-122.

[7]李洪波,吕玫,张玉华,等.直齿内齿轮精锻成形新工艺的三维数值模拟[J].燕山大学学报,2005,29(6):480-484. [8]李宇鹏.球形蜗杆砂轮的磨齿原理及其球基螺旋面参数[J].机械工程学报,2002,38(6):127-129.

[9]任小中,邓效忠,苏建新,等.内齿轮成形磨削及砂轮修形技术的研究[J].中国机械工程,2008,19(22):2647-2649. [10]张国政,韩江,刘有余,等.硬齿面齿轮的热处理与精加工工艺研究[J].机械传动,2013,37(12):150-152.

[11]庞国星.工程材料与成形技术基础[M].北京:机械工业出版社,2005:62-68.

[12]张娟,苏树强.某型齿轮热处理工艺改进[J].热加工工艺,2014,43 (6):183-184.

责任编辑:何莉

Research on Process of Internal Gear Finish Machining Before Quenching Based on Compensating Common Normal Line

LI Wei , HANG Zhenhong , HE Dongsheng , HUANG Lu

(Ma'anshan Fangyuan Slewing Ring Company Limited, Ma'anshan 243041, China)

Abstract:Aiming at the deviation of common normal line of the internal gear after quenching, based on the test results of the normal line deviation before and after quenching, the improved procedure before quenching of internal gear was presented, namely non-mounting surface feed is greater than mounting surface. The mathematical relationship was built between feed and gear common normal line to make the normal line length of non-mounting surface greater than that of the mounting surface, and to let gear normal length difference be compensated in the subsequent quenching process. The ordinary gear shaper axis adjustment method and forming miller of conical teeth processing method are used to process gear before quenching to verify the working precision of improved procedure. Results show that the improved procedure method compensates the deviation of common normal line after quenching. The studies supply an effective and precise approach to process internal gears.

Key words:internal gear; gear common normal line; shrinkage compensation; hardened gears; finishing before quenching

作者简介:李伟(1977-),女,山东乳山人,工程师,主要研究方向为回转支承加工工艺。

基金项目:重型装备装配用大型回转支承生产线及检测、试验中心建设项目(马发改[2010]47号)

收稿日期:2015-01-04

文章编号:1671-7872(2015)-03-0263-05

doi:10.3969/j.issn.1671-7872.2015.03.012

文献标志码:A

中图分类号:TH162.1