吸能盒盒体内部结构的改进

2015-12-06都雪静韦丽苹

都雪静,韦丽苹

(东北林业大学交通学院,哈尔滨 150040)

吸能盒作为汽车在发生正碰时的主要吸能部件,其抗撞性能至关重要。在20世纪中期,Alexande建立吸能部件模型[1]对圆管轴向变形时吸能的过程进行预测,通过观察,提出了宏单元,简化了薄壁结构模型,为结构抗撞性能的研究奠定了基础。随 后,Melosh[2],Ni[3-5],Herridge[6]以 及Kama1[7-9]等学者将计算机模拟技术引入吸能部件的抗撞性能设计中,使有限元技术在吸能盒结构优化设计中起了很大作用。PAM-CRASH,LSDYNA,ABAQUS和RADIOSS等各种有限元软件的不断更新,进一步促进了对汽车抗撞性能的研究。20世纪60年代开始,学者们对吸能盒的材料进行了大量研究,在高分子复合材料、金属材料、蜂窝材料等方面已有所突破。在结构方面,Macaulay和Alexander首先开始了这方面的研究,取得了一定的突破,为吸能盒结构的优化提供了理论基础。20 世纪 90 年代,Han 和 Yamazaki[10-11]对吸能盒的形状进行了研究,分别对圆管和方管吸能盒以及圆柱壳的吸能特性进行了分析。21世纪初,吸能盒的内部结构优化已经有了一定的突破。但在国内,只有少数学者对吸能盒内部结构的抗撞性进行了研究。钟志华院士等[12]为了研究汽车抗碰撞的性能,对相关的吸能部件和缓冲装置进行了优化,随后有关吸能盒的研究才开始在国内兴起。目前,汽车上所应用的吸能盒种类很多,结构也各不相同,但各种结构的吸能盒的抗撞性都不是很高。因此,本文按照吸能盒的设计原则,对吸能盒内部结构进行改进,用有限元法对其进行计算机模拟碰撞实验,根据吸能盒的吸能性的评价参数,对改进后的吸能盒与原结构的吸能盒进行了对比分析。结果表明:具有内部蜂窝孔结构的吸能盒的抗撞性比原结构的吸能盒有较大提高。

1 吸能盒的改进依据

1.1 吸能盒的设计原则

在车辆的正面碰撞过程中,吸能盒是最重要的吸能件,良好的吸能盒结构可以在很大程度上改善车辆的被动安全性。汽车在城市道路上行驶时,车速较低,当发生正面碰撞时,碰撞产生的动能主要靠前横梁和吸能盒来吸收,而撞击产生的最大撞击力主要靠吸能盒缓冲,以保护前纵梁及汽车发动机等主要部件不受损坏。由于吸能盒的吸能性主要靠撞击产生的变形来实现,长度越长,吸收的能量越多,但如果长度过长,对汽车的造型方面又产生了不利影响。因此,吸能盒在设计时,应使其在允许范围内能产生最大程度变形,即满足吸能盒在最大变形位移的同时达到最大吸能效果。同时,由于汽车各部件的刚度不同,抵抗撞击力的最大值也不同,如果吸能盒所承受的撞击力超过限定值,那么超出的力将由和吸能盒连接的前纵梁承受,甚至会传递到其他部件,这样就会造成部件损坏,增加了维修费用。如果吸能盒所承受的撞击力没有达到限定值,其他部件就不会发生损坏。但当发生高速碰撞时,由于吸能盒不能很好地吸收碰撞产生的全部动能,也会使其他部件遭到破坏,甚至会使车内成员受到伤害。所以,吸能盒的结构设计不但要在限定的撞击力值下进行,还要尽量接近这个数值,才能使吸能盒达到最大的吸能效果。

综上所述,为了使汽车吸能盒的吸能特性达到最大效果,吸能盒在结构改进过程中应该遵循以下原则:①尽量降低吸能盒的成本;② 碰撞过程中产生的全部动能最大程度地转化为不可逆的变形能;③吸能盒应该在单位变形长度内吸能最多,即吸收单位能量时变形量小,使吸能效果最佳;④在发生碰撞过程中,使冲击的最大撞击力值小于规定的限制值;⑤吸能盒的吸能方式应尽量稳定,即变形模式稳定,并可重复;⑥为了实现汽车的轻量化,在不影响吸能效果的前提下,吸能盒的质量应尽可能小。对吸能盒结构改进方面最重要的一条原则是:在撞击力许可的限度内发生的变形量最小,即具有较平稳的撞击力-位移曲线。

1.2 吸能盒碰撞性能的评价参数

吸能盒在碰撞过程中的吸能特性起着至关重要的作用。为了使吸能盒的结构改进达到最优,在遵循吸能盒设计原则的同时,还提出了多种评价指标,其中最常用的是以下4种评价指标:

1)撞击力峰值Fp

在吸能盒的设计原则中,要求接近但不能超过撞击力许可值。这个许可值的确定是由汽车生产厂家根据车辆连接件的刚度不同而设定的。在汽车发生碰撞过程中,产生的最大撞击力即撞击力峰值可能出现在2个时刻:一是在刚发生碰撞导致吸能盒将要产生屈曲时,吸能盒处于临界状态,其结构的屈曲弹塑性决定着撞击力峰值,因此吸能盒的结构与最大撞击力峰值息息相关;二是在碰撞快结束时,吸能盒的变形量已经达到最大,这时撞击力会突然升高。在研究低速碰撞过程中,吸能盒的压缩位移不会达到最大,所以撞击力峰值只会在第1个时刻出现。

吸能盒在正面低速碰撞情况的力-位移曲线趋势一般如图1所示,图2为简化后的图形。

图1 吸能盒低速正面碰撞的力-位移曲线

图2 简化的力-位移曲线

图2中:Fp为吸能盒的撞击力峰值;Fm为平均撞击力;δρ为对应撞击力峰值的变形量;δe为吸能盒的压缩位移。由图2可见:碰撞力峰值的减小对于提高吸能盒的抗撞性能十分重要。

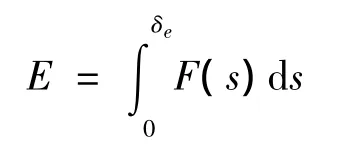

2)吸收的总能量E

吸能盒在碰撞过程中吸收的总能量与撞击力和压缩位移有关,计算公式为

式中:F(s)为撞击力;s为变形位移。

由此可见,吸能盒在单位压缩长度内吸收的能量越多,吸能盒的结构抗撞性越好,车辆的被动安全性越高。

3)吸能盒压缩位移

车辆在发生低速正面碰撞时吸能盒产生形变,可将碰撞产生的动能全部吸收。吸能盒未发生变形的空间越大,在高速碰撞时吸收的能量将会越多,从而使乘员舱的变形减小,乘员的安全能更好地得以保障。所以,在撞击动能被全部吸收的前提下,压缩位移越小越好。

4)平均撞击力Fm

平均碰撞力Fm反映了吸能盒结构在整个碰撞过程中的平均吸能情况,是对吸能盒吸能特性的总体反映。由于汽车造型的限制,吸能盒的变形空间也是有限的。当变形长度一定时,吸能盒吸收的能量会随着平均撞击力的增大而增大,从而更有利于对乘员的保护。因此,在满足撞击力峰值不超过撞击力许可值的前提下,平均撞击力应尽可能大,其计算公式为

式中:E为吸收的能量;δe为吸能盒的压缩位移。

2 吸能盒吸能特性仿真

2.1 吸能盒计算机仿真模型的建立

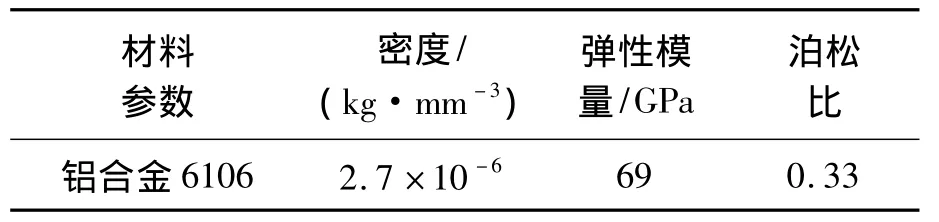

2.1.1 仿真模型材料参数的确定

在研究吸能盒结构抗撞性的过程中,材料的选取非常重要。在冲击载荷作用下,材料的强度、耐磨性以及延展性对结构大变形过程中的冲击力响应都有直接的影响。随着汽车轻量化的发展,材料的轻量化也十分重要,不仅可以减轻车身质量、降低油耗、减轻污染、节约能源,也可以降低成本、增加企业利润和提高企业竞争力。目前,大多数汽车的吸能部件都使用钢质材料,但钢材存在一定的缺陷。姜正旭等[13-15]对不锈钢和低碳钢圆管的吸能特性进行了研究,发现钢质材料在制造时需要焊接,会产生预应力,在使用过程中容易出现开裂等现象,因而挤压成型的材料的优越性较明显,其中铝合金材料强度高,远胜于软钢,也是常用最强力的合金之一。该材料的特点是强度高,可热处理,具有良好的机械性能,使用性好,易于加工,耐磨性好,抗腐蚀性能、抗氧化性好,经过热处理后能达到较高的强度特性。铝合金也是典型的可以通过挤压成形的材料[16-17]。因此,本实验的吸能盒采用铝合金材料,材料的主要参数如表1所示。

表1 铝合金材料的主要参数

2.1.2 仿真实验条件

1)参数的选择

根据SAE标准[18]中有关保险杠低速碰撞系统的相应规定和标准,要求试验车辆的冲撞速度达到15+1 km/h。研究发现,低速(16 km/h)正碰(以完全重叠刚性墙为例)时保险杠横梁吸收的内能占系统吸收总内能的5%左右,吸能盒能够吸收大约90%以上的能量,是主要的吸能部件。综合正面碰撞兼顾低速RCAR标准低速碰撞法规,本实验采用质量为1 000 kg的刚性材料长方体(材料参数见表2,长1 000 mm,宽1 000 mm,厚500 mm)沿轴向以16 km/h(即4.44 m/s)的速度撞击吸能盒,撞击力许可值为160 kN,其中碰撞产生的动能,即吸能盒低速碰撞过程中要吸收的动能的计算公式为:E

表2 刚性板的材料参数

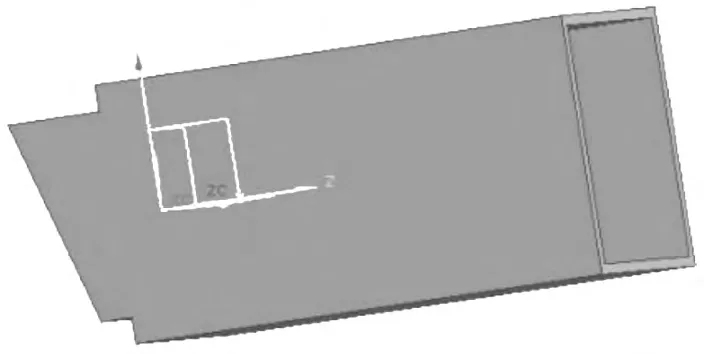

2)结构的改进

本文依据上海大众某款车型的吸能盒,对其内部结构进行了改进。原吸能盒的内部结构为中空,现将其盒体内部设为6个蜂窝孔结构(孔的个数可依据不同车型进行变化)。依据计算机仿真实验条件及吸能盒材料模型参数,构建吸能盒计算机仿真模型。图3为吸能盒原结构,图4为改进后的吸能盒结构。

由图3和4可以看出:改进后结构与原结构的主要区别在于6个蜂窝孔以纵向、平行、对称、等间距的方式固定在吸能盒盒体内。

图3 吸能盒原结构

图4 改进后的吸能盒结构

2.2 仿真实验数据分析

2.2.1 变形对比分析

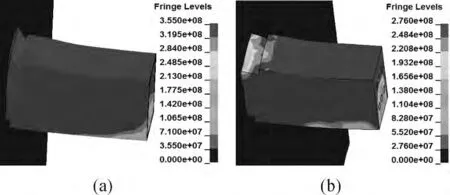

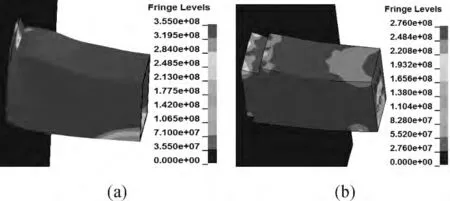

本文应用LS-DYNA分析软件,对吸能盒碰撞的整个过程进行了仿真模拟,得到了不同阶段的形变情况。图5~7为两种结构吸能盒变形时序图,其中:(a)为改进前的吸能盒;(b)为改进后的吸能盒。

图5 0.016 s的变形时序

图6 0.022 s的变形时序

图7 0.027s的变形时序

通过对以上3组不同时刻、两种结构的变形对比可见:当t=0.016 s时,两种结构吸能盒与碰撞块接触,碰撞刚要开始发生形变;当t=0.022 s时,图(a)的变形量已经开始大于图(b)的变形量了;当t=0.027 s时,碰撞结束,可明显看出(a)的变形量远大于(b)的变形量。由前面吸能盒的碰撞评价参数分析可知:在相同撞击力下,压缩位移越小越好。因此,从变形图分析可知:改进后的吸能盒吸能效果更明显。

2.2.2 吸收能量的对比分析

当碰撞发生时,吸能盒主要利用吸收碰撞产生的能量来保护乘员安全。图8为改进前后吸能盒碰撞过程中的能量吸收情况。由图8可见:改进前吸能盒在0.062 s吸能结束,吸收的能量为9 778.97 J;改进后的吸能盒在0.029 s吸能结束,吸收的能量为9 856.80 J。改进后的吸能盒能在较短时间内吸收更多的能量,可更有效地保护车内乘员的安全。

图8 改进前后吸能盒碰撞能量吸收情况

2.2.3 平均撞击力对比分析

平均碰撞力能够反映吸能盒在整个碰撞过程的吸能情况。图9为改进前后碰撞过程中的位移变化情况。由图9可见:当能量完全被吸收时,改进前的吸能盒的压缩位移为0.048 m,改进后吸能盒的压缩位移为0.006 1 m,可知改进前后吸收的能量分别为9 778.97 J、9 856.80 J,根据计算公式Fm=E/δe,可求出改进前后的平均撞击力分别为2.037 ×102,16.16 ×102kJ/m。可见,改进后吸能盒的平均撞击力大于改进前,说明其抗撞性更优。

图9 改进前后碰撞位移变化

3 结束语

为了提高吸能盒在低速下的抗撞性能,将原低碳钢薄管结构的吸能盒用铝合金材料替换,并做成蜂窝状实体结构。通过碰撞实验仿真,对改进前后的吸能盒分别从能量、压缩位移和平均撞击力3方面进行吸能对比。结果表明:改进后的吸能盒的吸能性得到提高,更能有效地保护乘员安全。

[1]ALEXANDER J M.An approximate analysis of the collapse of thin cylindrical shells under axial load[J].Quarterly Journal of Mechanics and Applied Mathematics,1969(214):5.

[2]KIM H S.New extruded multi-cell aluminum profile for maximum crash energy absorption and weight efficiency[J].Thin-Walled Structures,2002(40):311-327.

[3]NI C M,SONG J O.Computer-aided design analysis methods for crashworthiness design[C]//Proceedings of Symp Vehicle Crashworthiness Including Impact Biomechanics.Canada:American Society of Mechanical Engineers,1986:10-20.

[4]DOMINIC M M.Engineering Thermoplastic Energy Absorber Solutions for Pedestrian Impact[Z].USA:SAE paper,2002:63-65.

[5]BRUGHMANS M,GOOSSENS S.Cross-attribute optimization to support the vehicle development process by simulation driven design[M].USA:SAE paper,2002:32-34.

[6]HERRIDGE J T,MITCHELL R K.Development of a computer simulation program for collinar car/car and car/barrier collisions[C]//Proceedings of U.S.Department of Transportation.America:American,1972:800-864.

[7]KAMAL M M.Analysis and simulation of vehicle-to-barrier impact[C]//Proceedings of SAE Transportation.USA:Detroit,1970:4-14.

[8]SOHN S M,KIM B J,PARK K S,et al.Evaluation of the crash energy absorption of hydroformed bumper stays[J].Journal of Materials Processing Technology,2007(187/188):283-286.

[9]TAKASHI S,YOSHIHIRO K.Variations of a passive safety containment for a BWR with active and passive safety system[J].Nuclear Engineering and Design,2007(237):74-86.

[10]KURTARAN H,ESKANDARIAN A,MARZOUGUI D.Crashworthiness design optimization using successive response surface approximations[J].Computational Mechanics,2002,29(4):409-421.

[11]AVALLE M,CHIANDUSSI G,BELINGARDI G.Design optimization by response surface methodology:application to crashworthiness design of vehicle structures[J].Structural and Multidisciplinary Optimization,2002,24(8):325-332.

[12]张维刚,钟志华.汽车正碰吸能部件改进的计算机仿真[J].汽车工程,2002,24(1):6-10.

[13]何刻江.蒙皮效应在轻型钢结构中的应用[D].杭州:浙江工业大学,2007:11-13.

[14]雷正保.汽车纵向碰撞控制结构设计的理论与方法[D].长沙:湖南大学,2000:86-89.

[15]陈晓斌.基于现代设计方法和提高整车碰撞安全性的车身轻量化研究[D].长春:吉林大学,2011:40-52.

[16]米林,魏显坤,万鑫铭,等.铝合金保险杠吸能盒碰撞吸能特性[J].重庆理工大学学报(自然科学版),2012(6):1-7.

[17]魏显坤,杨晶晶,米林.铝合金保险杠准静态压溃仿真与试验[J].重庆理工大学学报(自然科学版),2013(8):14-17.

[18]SAE J211(1998),On-highway vehiles and off-high-way machinery[S].