颗粒物料输送过程运动特性的离散元模拟

2015-12-06周甲伟张晓玲

刘 瑜, 周甲伟, 张晓玲

(1. 河南理工大学机械与动力工程学院,河南 焦作 454000;2. 中国矿业大学机电工程学院,江苏 徐州 221116)

颗粒物料输送过程运动特性的离散元模拟

刘瑜1, 周甲伟2, 张晓玲1

(1. 河南理工大学机械与动力工程学院,河南 焦作 454000;2. 中国矿业大学机电工程学院,江苏 徐州 221116)

为揭示颗粒物料输送过程中的运动规律以及卸料轨迹的影响因素,采用离散单元法建立胶带输送机运输模型,对颗粒物料的输送和抛射行为进行模拟。通过颗粒物料输送过程的运动速度和抛射轨迹分析发现:颗粒在胶带输送机上的运动分为加速、抛射和碰撞3个阶段,颗粒在碰撞阶段与挡板和其他颗粒发生多次碰撞,使其速度和方向不断改变,是影响颗粒卸料落点的主要因素;颗粒物料按照入料顺序分为入料初期颗粒、入料中间颗粒和入料末期颗粒,入料中间颗粒在抛射和碰撞反弹阶段都会受到其他颗粒的干扰,其卸料轨迹和落点存在较大差异,碰撞过程中能量损失较大,是影响输送效率的重要原因。

颗粒物质;输送;离散元;运动规律;碰撞

颗粒物质作为不同于固体、流体和气体的物质形态在自然界中广泛存在[1-3],如矿石、粮食、泥沙、药品等。此类物质具有复杂的物理性质,其输送在矿山、冶金、农业、制药以及环境科学等多个方面都有应用,是颗粒物质的主要研究方向之一。何吉春和潘桂如[4]对旋转综采工作面带式输送机的转弯进行改造,采用在转弯处进行内曲线抬高及安装调向托辊的方法实现带式输送机在转向地点的平缓过渡。朴香兰和郭越[5-6]用离散单元法对转运站固体物料颗粒的运动进行数值模拟,得到颗粒运动过程中接触力及动能的变化规律,并指出挡板设置只对动能、摩擦能和应变能有影响。刘金萍和王磊[7]对抛物线卸料轨迹的绘制进行阐述,指出带式输送机卸料轨迹对保证胶带安全经济运行具有重要意义。胶带输送机是目前最常用的输送设备[8-10],而颗粒物料的运动特性对胶带输送机的输送效率和效果等具有较大影响。本文以煤颗粒为研究对象,采用离散元方法对有挡板情况下颗粒物料输送的运动特性进行模拟,分析颗粒从入料到落地的运动过程,明确颗粒速度和卸料轨迹的变化规律,以期揭示颗粒物料输送的运动规律,同时为胶带输送机的设计和改进提供依据。

1 颗粒输送过程的离散元模型

将颗粒物料的输送过程作为研究重点,在建立模型时可以对胶带输送机进行适当简化。胶带输送机的几何模型简化为由前后两个胶带轮带动胶带运动,胶带表面为平面,并忽略托辊、支架等次要结构,挡板和地面都简化为平面板。胶带输送长度设定6 000 mm,在此输送距离内,所有入料颗粒都可以完成加速,获得与运输速度相当的抛射速度,避免了加速不充分对颗粒物料轨迹的影响。以胶带运行方向为 X方向,胶带宽度方向为Y方向,竖直方向为Z方向建立坐标系,设置远离档板的胶带轮(即后胶带轮)中心线的位置为X=0,并采用软球模型对颗粒半径为25~50 mm的球形煤颗粒输送过程进行模拟研究,煤颗粒、胶带表层、挡板和地面的物理参数见表1。

实际运输中,煤颗粒形状具有随机性,在数值模拟过程中为便于定性分析颗粒的运动特性,将颗粒简化为球形,半径在研究范围内随机生成。在胶带后端的一定长度区间产生初始颗粒,并启动程序使颗粒达到初始平衡状态,此时颗粒物料输送的离散元模型如图1(a)所示。图中用不同颜色映射颗粒的大小,颜色越深,表示颗粒半径越大。

2 颗粒物料输送过程整体分析

将颗粒的初始平衡状态设置为 0时刻,启动胶带轮。为便于分析各位置颗粒的运动情况,分别监测图1(a)中4个颗粒的运动状态,其具体位置见表2。

表1 煤颗粒、胶带表层、反弹板和地面的物理参数

表2 被监测颗粒的具体位置

图1记录颗粒物料在胶带输送机上运动过程。在t=0时(图1(a)),颗粒处于初始平衡状态,胶带输送机被启动,颗粒开始加速。在t=2 s时(图1(b)),颗粒物料逐渐分散,部分颗粒运行到前端,被胶带机输送机抛出,在图中可知位于初始时刻物料前端的颗粒5已经被抛出。在t=3 s时(图1(c)),大部分颗粒被胶带输送机抛出,颗粒与挡板或者其他颗粒不断发生碰撞,颗粒物料内部为混乱状态,颗粒的运动状态受重力和接触力影响。颗粒5和颗粒50都处于下落阶段,颗粒20在挡板附近与其他颗粒发生接触。颗粒全部被抛出后,颗粒物料内部、颗粒与挡板以及颗粒与地面之间频繁发生碰撞,接触时的摩擦作用使颗粒物料的动能不断减少,直到颗粒全部停止运动。图1(d)为t=5 s时颗粒停止运动后的状态,大部分颗粒在挡板附近分布,少量颗粒离挡板较远。

根据以上分析,颗粒物料在胶带输送机上的运动过程可以分为 3个阶段:①加速阶段,该阶段颗粒位于胶带输送机上,随着胶带的运行而不断加速;②抛射阶段,该阶段颗粒被胶带输送机抛出,只受到重力的作用;③碰撞阶段,该阶段颗粒与挡板或者其他颗粒发生碰撞,运动状态不断改变,并最终落至地面。在颗粒物料输送过程中,3个阶段同时存在,不同颗粒在相同时刻可以处在不同阶段,不同颗粒在相同阶段内的速度和运动轨迹都不相同。

图1 颗粒物料输送过程

3 颗粒物料运动规律分析

3.1颗粒的运动速度

(1) 0~1 s内颗粒的运动速度。在胶带输送机启动后的0~1 s内,所有颗粒都处于加速阶段,被监测的4个颗粒沿X方向(即胶带运行方向)和Y方向的速度如图 2所示。由该图可知,在加速阶段初期,只有位于颗粒群端部并与胶带接触的颗粒 5沿X方向的加速度恒定并且连续,其他颗粒X方向的加速过程都不连续。在实际加速过程中,位于颗粒群中部或者颗粒群尾部的颗粒,会受到周围颗粒的干扰,从而改变运行速度。以颗粒50为例,在0.42 s时速度忽然减小,随之又以原加速度进行加速,同时其 Y方向速度也发生变化,表明颗粒50在此时与其他颗粒发生了接触。

由图2(a)可知,颗粒20在0.6 s之前的加速度要小于颗粒50。颗粒20属于上层颗粒,没有与胶带直接接触,在加速初期其运动通过底层颗粒的传递实现,因此加速度较小。当颗粒20滑落到底层后,其加速度与颗粒50相同。颗粒57在1 s时X方向速度最小,但是在0~1 s内的加速度与其他颗粒相同。由于颗粒57位于颗粒群尾部,并且与上层颗粒接触,在加速过程中与其他颗粒的接触频次较高,因而运动频频受阻,影响其加速过程。

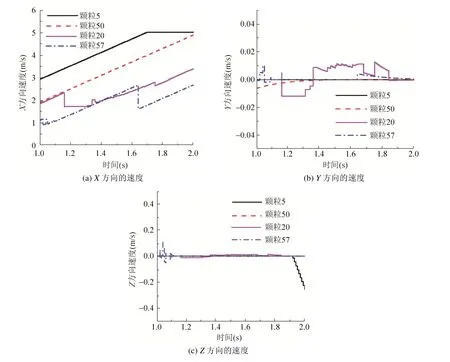

(2) 1~2 s时颗粒的运动速度。胶带输送机启动后1~2 s内,被监测的4个颗粒沿X、Y和Z方向的速度如图3所示。此时,被监测的4个颗粒在X方向加速度相同,颗粒5和颗粒50在该时间内以恒定加速度随胶带输送机运动,颗粒20和颗粒57的加速过程仍然会受到干扰;颗粒5在Y方向的速度为零,其余3个颗粒的Y方向速度都因颗粒间的接触而不断变化;在0.165 s时,颗粒5达到胶带输送机的速度,随其一起运动,并在 0.19 s左右被胶带输送机抛出,图3(c)显示在0.19 s左右颗粒5开始具有Z方向的速度。在加速阶段上层颗粒 20由于相对滑动会在 Z方向产生较小的速度,而底层颗粒则直到被抛出才开始具有 Z方向的速度。

图2 0~1 s内不同位置颗粒的速度变化

图3 1~2 s内不同位置颗粒的速度变化

(3) 2 s后颗粒的运动速度。胶带输送机启动2 s以后至颗粒物料全都落至地面停止运动时,被监测的4个颗粒在X、Y和Z方向的速度如图4所示。颗粒抛射后X方向和Z方向的速度由于受到周围颗粒的碰撞而产生很大变化,而 Y方向速度变化小。这说明,颗粒物料抛射后在 Y方向没有散射现象,Y方向的位移变化很小,这一点在图 1(d)颗粒物料的平面落点中也有体现,即落在胶带宽度范围外的颗粒较少。

图4(a)表明,只有颗粒5遇到挡板后获得较高的反弹速度,其余 3个颗粒反弹速度都较小。颗粒速度的改变是由外力(接触力)引起的,颗粒5抛射后共与外界物质(挡板或者其他颗粒)发生如图5所示的4次碰撞,与图4(a)中速度的改变次数相同。

图4 2 s以后不同位置颗粒的速度变化

图5 颗粒5与外界物质的碰撞

3.2颗粒抛射后的运动轨迹

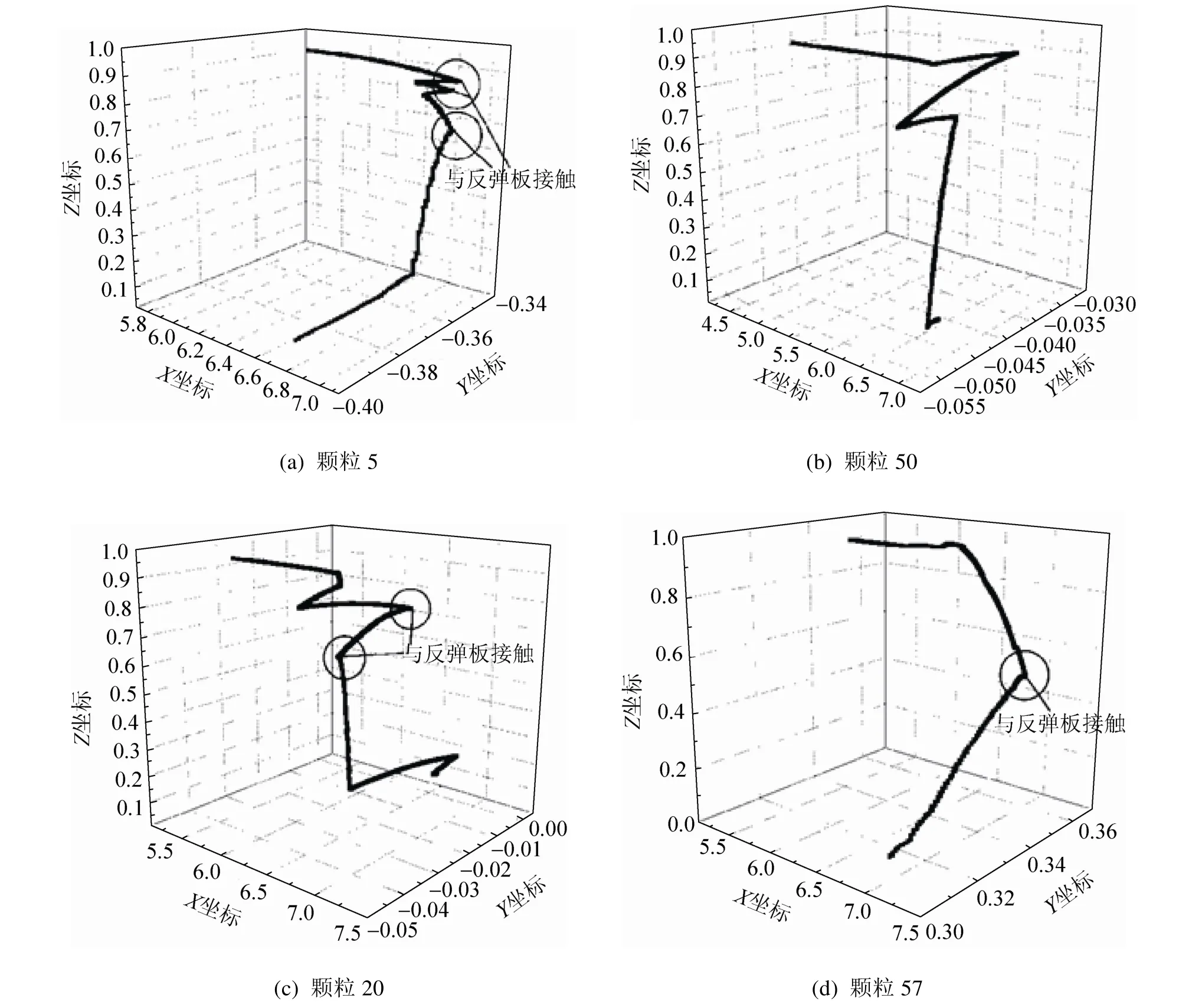

颗粒被抛射后会与其他颗粒发生碰撞,改变原来的运动轨迹,甚至会发生颗粒没有与挡板碰撞的现象。根据被监测 4个颗粒的空间位置,绘制颗粒抛射后的运动轨迹如图6所示。

由图6(a)可知,颗粒5被抛出后没有受到其他颗粒干扰,第一次发生碰撞的对象为挡板。它以抛射时刻的水平速度与挡板碰撞,并获得较大的反弹速度(见图4(a)),由于颗粒物料连续抛射,颗粒 5在反弹过程中与其他颗粒发生碰撞,并与挡板发生第二次和第三次碰撞,最终落至地面时距挡板的距离为 12 mm。这说明入料初期,颗粒能够以初始抛射速度与挡板发生接触,获得较高的反弹速度,但是颗粒反弹后会受到后续颗粒的碰撞,因此入料初期颗粒的运动轨迹在反弹过程中会发生变化,影响颗粒的落点。

图6(b)和图6(c)分别表示颗粒50和颗粒20被抛射后的运动轨迹。这两个颗粒被抛出后,都在到达挡板之前与其他颗粒发生碰撞。颗粒50经过颗粒间的多次碰撞,未与挡板发生接触,落至地面时距挡板距离为9 mm;颗粒20经过颗粒间的几次碰撞,以较小的速度与挡板发生两次碰撞,落至地面时距挡板距离为 15 mm。这表明连续入料时中间的颗粒受到颗粒间碰撞的影响,可能无法与挡板发生接触,或者与挡板接触时速度较小,并且颗粒在反弹后也会受到后续颗粒的碰撞,中间颗粒的运动轨迹在抛射和反弹过程中都有很大变化,会对落点产生显著影响。

图6 颗粒抛射后的运动轨迹

图6(d)为颗粒57被抛射后的运动轨迹,该颗粒在到达挡板前同样与其他颗粒发生碰撞,并以较小的速度与挡板接触,但是颗粒57反弹后没有受到其他颗粒的干扰,沿反弹轨迹运动,落至地面时距挡板距离为 13 mm。这说明入料末期,颗粒抛射后受到前面反弹颗粒的影响,会发生与中间颗粒相同的无法与挡板接触或者与挡板接触时速度较小等现象,但是颗粒反弹后不再受其他颗粒的影响,颗粒按照反弹轨迹落至地面,因此入料末期颗粒的运动轨迹在抛射过程中会发生变化,对颗粒的落点产生影响。

4 结 论

(1) 颗粒物料在胶带输送机上的运动过程分为加速、抛射和碰撞 3个阶段。在颗粒物料输送过程中,3个阶段同时存在,不同颗粒在相同时刻可以处在不同阶段,不同颗粒在相同阶段内的运动速度和运动轨迹都不相同。

(2) 加速阶段,底层颗粒沿胶带运动方向具有相同的加速度,上层颗粒物料加速度值小于底层颗粒;抛射阶段,颗粒以恒定的速度被胶带输送机抛出,同时获得竖直方向的速度;碰撞阶段,颗粒在挡板与颗粒间发生碰撞,沿胶带运动方向和竖直方向的速度不断发生变化,直至颗粒落至地面。颗粒在输送过程中沿胶带宽度方向的速度值很小,对颗粒运动轨迹的影响也较小。

(3) 颗粒物料按照入料顺序分为入料初期颗粒、入料中间颗粒和入料末期颗粒。入料初期颗粒只有反弹过程受其他颗粒干扰,入料末期颗粒只有抛射过程受其他颗粒干扰,入料中间颗粒在抛射和反弹过程中都受其他颗粒的干扰,这是影响颗粒落地点的主要因素。

[1] 孙其诚, 王光谦. 颗粒物质力学导论[M]. 1版. 北京:科学出版社, 2009: 1-5.

[2] 郭长睿. 颗粒物质在振动环境中的分离现象及形成机理研究[D]. 贵阳: 贵州大学, 2006.

[3] Hastie D B, Wypych P W. Experimental validation of particle flow through conveyor transfer hoods via continuum and discrete element methods [J]. Mechanics of Materials, 2010, 42(4): 383-394.

[4] 何吉春, 潘桂如. 旋转综采工作面带式输送机转弯设计及应用[J]. 煤炭科学技术, 2014, 42(5): 77-80.

[5] 朴香兰, 郭越. 转载点物料颗粒运动的数值模拟[J].图学学报, 2013, 34(3): 106-110.

[6] 朴香兰, 郭越. 卸载过程的物料运动研究[J]. 工程图学学报, 2010, 31(4): 12-16.

[7] 刘金萍, 王磊. 浅析带式输送机的卸料轨迹[J]. 矿山机械, 2010, 38(21): 77-78.

[8] 宋伟刚, 战欣, 王元元. 大型带式输送机驱动装置的比较研究[J]. 工程设计学报, 2004, 11(6): 301-311.

[9] 朱立平, 蒋卫良. 适用于我国煤矿带式输送机典型机型的研究[J]. 煤炭学报, 2010, 35(11): 1916-1920.

[10] 刘兵. 长距离平面转弯带式输送机的设计及应用[D]. 大连: 大连理工大学, 2013.

Discrete Element Simulation of Movement Characteristics for Particle Material on Transportation Process

Liu Yu1,Zhou Jiawei2,Zhang Xiaoling1

(1. School of Mechanical and Power Engineering, Henan Polytechnic University, Jiaozuo Henan 454000, China; 2. School of Mechanical and Electrical Engineering, China University of Mining and Technology, Xuzhou Jiangsu 221116, China)

In order to reveal the movement rule and influence factors of unloading trajectory for particle material on transportation process, the transportation model of belt conveyor is built using discrete element method. The transportation and projection behaviors of particle material are simulated, and the analysis of the movement velocity and projection trajectory is finished. The analysis results show that there are three phases including accumulation, projection and impact when particles are transported on the belt conveyor. In the impact phase, the velocity and direction of particles are changed continuously because of the impact between particle and dam-board or particle and other particles. The change of velocity and direction is the main influence factor for particle locations after falling to ground. According to the feeding sequence, particle materials are divided into the initial feeding particles, the middle feeding particles and the last feeding particles. The middle feeding particles are disturbed by other particles both in the projection and impact phases. Therefore, there are large differences among the unloading trajectories of the middle feeding particles as well as the locations after falling to ground. The important reason influencing transportation efficiency is the large energy loss caused by impact.

particle material; transportation; discrete element; movement rule; impact

TH 222

A

2095-302X(2015)06-0896-07

2015-03-17;定稿日期:2015-07-21

国家自然科学基金资助项目(51404096);河南理工大学博士基金资助项目(B2012-040)

刘瑜(1984–),女,河北吴桥人,讲师,博士。主要研究方向为矿山机械设计。E-mail:hsifsmall@163.com