关于液胀成形技术是双金属复合管发展趋势的探讨

2015-12-05马海宽李培力寇永乐刘慧超高尚晖

马海宽,李培力,隋 健,寇永乐,刘慧超,高尚晖

(中国重型机械研究院股份公司 金属挤压与锻造装备技术国家重点实验室,陕西 西安 710032)

关于液胀成形技术是双金属复合管发展趋势的探讨

马海宽,李培力,隋 健,寇永乐,刘慧超,高尚晖

(中国重型机械研究院股份公司 金属挤压与锻造装备技术国家重点实验室,陕西 西安 710032)

双金属复合管在高腐蚀性油气田得到了广泛应用。通过对各种成形方式的介绍和各自优缺点的分析,证明液胀成形方式相比其他方式具有明显的优点,且实际应用效果良好。随着液胀成形技术的完善,其必将成为未来双金属复合管的主要成形方式。

双金属复合管;液胀;成形

0 引言

随着国际经济的飞快发展,各国对能源的需求日益增多,且呈现出急剧增长的现状,因此,各国都加大了石油、天然气的开采力度,油气输送管道作为石油和天然气的一种经济、安全、不间断的长距离输送工具得到了迅速发展,已成为与铁路、公路、水路和航空并列的五大运输行业之一。但油气开采环境逐渐恶劣,油气中高腐蚀介质的含量日益增大,特别是容易开采的油田已开发殆尽,越来越多的新油气田含有高量的二氧化碳、硫化氢及元素硫等腐蚀介质,造成传统的集输管道出现腐蚀、结蜡、结垢等现象,且危害出现的次数越来越多,对国民经济影响严重,甚至会造成生产事故。双金属复合管材正是为了满足上述要求而诞生的。双金属复合管由两种不同的金属管材制成,管层之间通过各种变形和连接技术形成紧密结合,其继承了两种金属管材各自的优点,具有高强度、高刚度、耐腐蚀等性能[1]。当前复合管制备工艺有多种方式,主要是通过局部或整体塑性成形来实现复合。本文将对各成形方式进行介绍。

1 双金属复合管主要成形方式

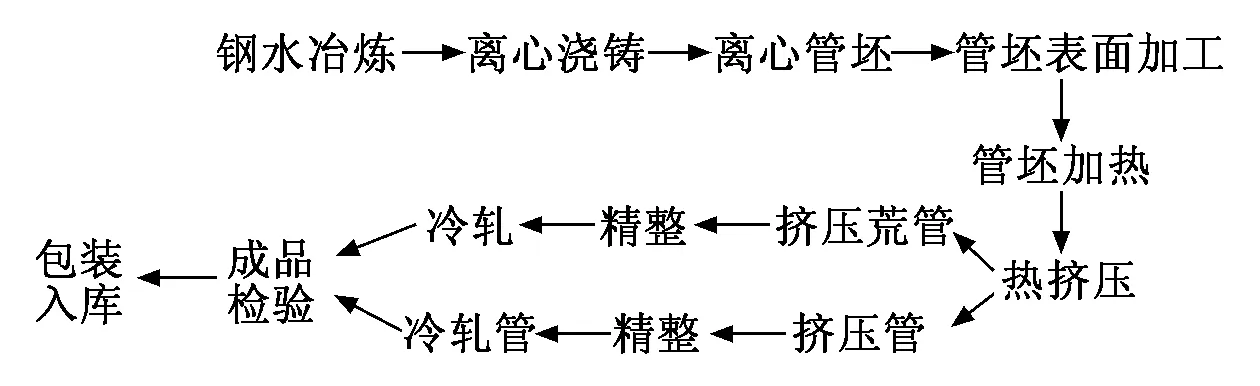

(1) 离心浇铸法。该方法是在熔融金属与固体金属相互作用的基础上实现结合。离心浇铸法的工艺流程如图1所示。离心浇铸是当铸模旋转时向其中浇铸金属,形成不同金属层,或者将熔化的覆层金属浇铸到经加工并预热到给定温度的基层金属上。当前离心浇铸技术可以成形的复合管规格范围为Φ83 mm~Φ900 mm、Φ10 mm~Φ250 mm 。如果与热、冷变形相配合,可以生产外径为Φ6 mm~Φ550 mm、壁厚为1 mm 的复合钢管。

图1 离心浇铸法的工艺流程

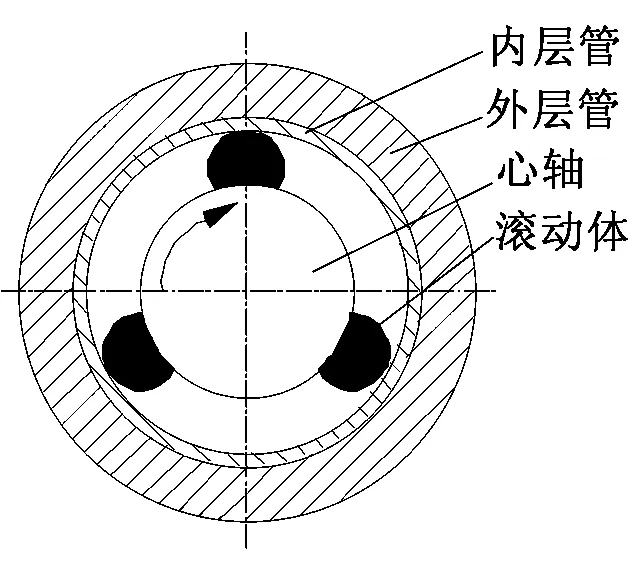

(2) 机械旋压法。其成形过程是将穿好的复合管坯旋转,3个锥形的旋轮反向旋转并推进,此时不锈钢管均匀地贴于基层碳钢上[2]。该方式制造的管径范围小,效率较低,难以加工大口径复合管,而且层间界面机械结合强度低。图2为机械旋压成形示意图,包括传动系统和滚压器,其中传动系统包括旋转部分和进给部分,滚压器包括芯轴、滚动体、锁紧螺母、滚柱、调节垫片。芯轴的一端直径比另一端大,形成一定的锥度;调节垫片放置在芯轴直径大的一端;滚柱为圆柱形,内扣在滚动体内;滚动体的四周均布使滚柱不脱落的槽,此槽与滚动体轴向成一定的角度;滚动体和滚柱的组合体套在芯轴上,并用锁紧螺母锁紧。

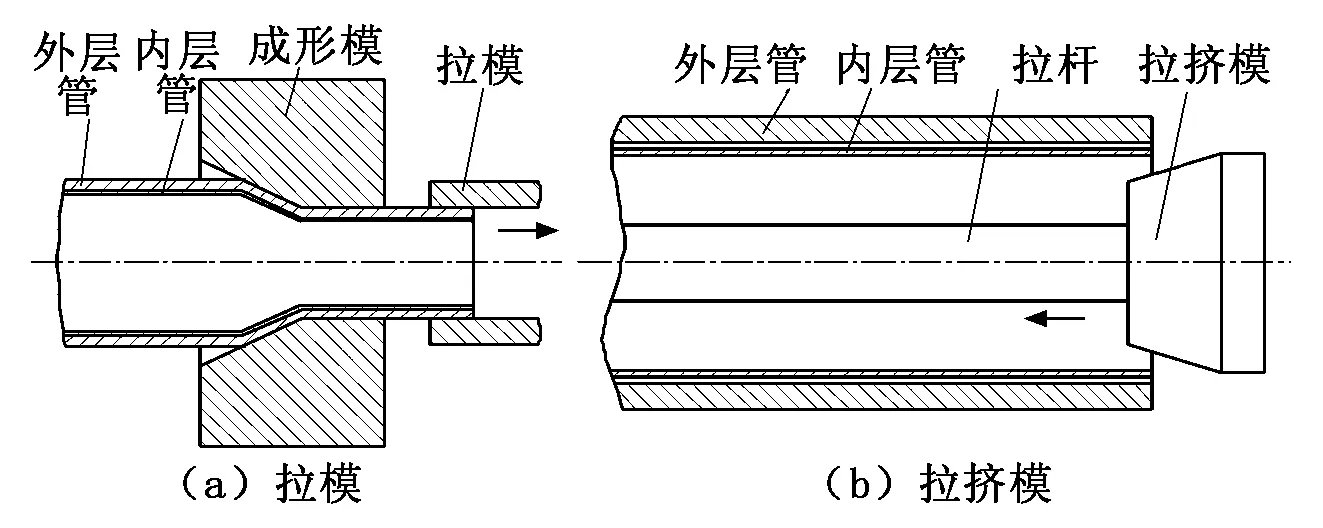

(3) 机械拉拔法。该方法是将内衬合金管与基层碳钢管穿好,形成同轴心的管坯,然后将模具装在基管上进行拉拔,实现基管和内衬管的紧密配合,如图3所示。

(4) 复合挤压法。该方法是将两种或两种以上的金属组成的大直径复合管坯料进行加热,温度控制在1 200 ℃附近,然后通过由模具和心轴组成的环状空间进行挤压[3],通过挤压压力和温度的作用使管坯界面处形成“压力锻”的焊接效应,形成冶金结合的复合挤压管,如图4所示。

图2 机械旋压法示意图

图3 机械拉拔示意图

1-压头;2-心轴;3-坯料;4-模具;5-复合挤压管

(5) 爆炸成形法。该方法是通过炸药爆炸形成的高能量冲击波,实现两金属管材接触面间固相焊接的方法[4]。其先把基管和内衬管穿好,然后将适量的炸药放置内衬管材内,点燃炸药,依靠炸药产生的冲击波使内衬管发生塑性变形紧贴在外管上。

(6) 耐蚀合金复合板卷焊制管法。该方法是一种将耐蚀合金复合板成型、焊接制造复合管的方法[5]。对于较大直径复合管,以轧制复合板或爆炸复合板或爆炸+轧制复合板为原料,通过JCO机组成型,最后通过专用焊接设备焊接成复合管。

(7) 液压胀形法。该方法先将基管和衬管套在一起,向衬管内充入高压液体,随着管内压力升高,内衬管先发生弹性变形再发生塑性变形,最终紧贴基管。当内衬管内水压压力升高到一定值时,基管在内衬管的作用下也发生弹性变形,当基管达到最大弹性变形时,卸载压力,内衬管和基管都会发生回弹,当基层管弹性回复能力大于内衬管的弹性回复能力,则内管、基管紧密结合,其主要过程如图5所示。

2 双金属复合管主要成形方式优缺点对比

(1) 离心浇铸法的优点是界面为完全冶金结合,生产流程短,生产率高[6]。其主要缺点是:①铸造时液态金属相互冲刷和拌合会形成过渡层,使得外层碳钢在不锈钢中稀释会降低不锈钢的防腐性能;②挤压和轧制时由于不锈钢和碳钢的变形温度不同而引起的流动性差异使得内覆层不锈钢的薄厚不均,影响防腐性能;③两种材料的热处理方式不同,在处理时不好兼容,两种材料的性能不能充分利用,防腐效果不佳;④需要的设备过多,生产环境恶劣,造价高。

图5 液压胀形过程示意图

(2) 机械旋压法的成形范围小,生产效率低,难以加工大口径钢管,且层间界面紧密程度低。

(3) 机械拉拔法的优点是生产工艺简单,价格较便宜。缺点是管材的表面与模具的表面全部接触,在成形时摩擦阻力过大,因此需要的成形力大,能耗高;同时,对内、外管质量要求较高,当外层钢管内壁有缺陷时易出现内层钢管区部变薄甚至断裂的情况,成品轴向应力大使得防腐性能降低,成品率较低。

(4) 复合挤压法的优点是界面能够达到冶金结合;挤压过程基础面间全部是压应力。缺点是复合挤压仅限于碳钢、不锈钢和高镍合金等金属间的复合;热挤压表面粗糙度较高;管端壁厚均匀性较差[7]。

(5) 爆炸成形法的优点是界面为冶金结合,可实现多种金属间的连接;覆层厚度最小可达0.2 mm,熔合比最小可达到5%。缺点是界面不平整呈锯齿状,如果复合管长度较大,对炸药量要求更高,危险性增加;生产率低;生产场地要求高。

(6) 耐蚀合金复合板卷焊制管法的优点是界面为冶金结合,全长壁厚均匀,可实现大直径薄壁冶金复合管的生产。缺点是生产率相对较低,生产成本高,焊缝性能控制难度大。

(7) 液压胀形法,成形的复合管层间接触压力分布较为均匀,且易于控制;内衬管内表面无擦伤和破坏现象,且无加工硬化现象;复合精度高、自动化程度高;工艺可以适应较大的管径范围,管体质量好;投资规模相对较小,成本低,投资回报期短,生产环境好。缺点是机械结合强度受温度等因素影响,不易于管件制作。

3 双金属复合管的应用与技术发展趋势

目前,随着环保要求的提高以及油气开采及输送环境恶化的影响,双金属复合管得到广泛的应用。根据NACE MR 0175/ISO 15156-2∶2003标准的材质选择建议,油气田及高温、高压、高腐蚀性工况环境将是未来双金属复合管的主要应用领域。

通过以上的分析对比可知,液胀成形双金属复合管防腐性能优良,成本相对较低,管体质量好,在国内外得到了广泛的应用和认可,发展迅速。而其他成形方式,由于各自的缺点,在实际应用中效果不佳,逐步被液胀成形双金属复合管所取代。因此,液胀成形双金属是未来的发展趋势。

当前,由中国重型机械研究院股份公司研制的液胀成形双金属复合管技术及设备在国内得到了用户的一致认可,其研发的液胀成形双金属复合管结合力更高,表面质量更好,实际应用效果良好,且投资小,不久将成为我国双金属复合管技术和设备的主要供货商。

4 结论

双金属复合管液胀成形技术相比其他成形方式优势明显,且实际应用效果良好,成本低,必将成为未来双金属复合管的主要成形方式。

[1] 赵卫民.金属复合管生产技术综述[J].焊管,2003,26(3):11-13.

[2] 刘建彬.X60/2205双金属复合管短流程制备工艺研究[J].钢管,2012(4):23-27.

[3] 曹晓燕,邓娟,上官昌淮,等.双金属复合管复合工艺研究进展[J].钢管,2014(2):11-16.

[4] 郭明海,刘俊友,庞于思,等.双金属复合技术的研究进展[J].钢管,2013(1):11-16.

[5] 郭崇晓,张燕飞,吴泽.双金属复合管在强腐蚀油气田环境下的应用分析及其在国内外的发展[J].全面腐蚀和控制,2010,24(2):12-17.

[6] 马海宽,刘继高,李培力,等.双金属复合管高压液胀成形理论分析与有限元计算[J].钢管,2013(2):11-16.

[7] 李发银,魏斌,邵晓东,等.高腐蚀性油气田用双金属复合管[J].油气储运,2010,29(5):359-362.

Discussion on Development Trend of Hydraulic Forming Technology for Clad Tube

MA Hai-kuan, LI Pei-li, SUI Jian, KOU Yong-le, LIU Hui-chao, GAO Shang-hui

(State Laboratory of Metal Extrusion and Forging Equipment Technology, China National Heavy Machinery Research Institute Co.,Ltd., Xi’an 710032, China)

Clad tube is widely used in the high corrosive gas fields.This paper introduces the advantages and disadvantages of various forming patterns of clad tube, and shows the hydraulic expansion is the best forming method and the practical application effect is good. With the hydraulic forming technology improvement, it will become the main forming way of clad tube in the future.

clad tube; hydraulic expansion; forming

1672- 6413(2015)06- 0215- 02

陕西省科技统筹创新工程计划项目(2013KTCL01-01);中国机械工业集团有限公司科技发展基金项目

2015- 02- 25;

2015- 10- 11

马海宽(1986-),男,河北唐山人,工程师,硕士,长期从事油气输送装备与工艺的研究。

TE973

A