基于Cruise软件的汽车动力学参数匹配与性能仿真

2015-12-05谢双飞徐海龙徐忠四

谢双飞,徐海龙,徐忠四,谢 勇

(1.浙江吉利汽车研究院有限公司 新能源项目组 电驱动系统部,浙江 杭州 311228;2.中北大学 机电工程学院,山西 太原 030051;3.江西昌河汽车有限责任公司 技术中心,江西 景德镇 333000)

基于Cruise软件的汽车动力学参数匹配与性能仿真

谢双飞1,徐海龙2,徐忠四2,谢 勇3

(1.浙江吉利汽车研究院有限公司 新能源项目组 电驱动系统部,浙江 杭州 311228;2.中北大学 机电工程学院,山西 太原 030051;3.江西昌河汽车有限责任公司 技术中心,江西 景德镇 333000)

对某款载货汽车动力学参数进行估算,根据估算的结果选择市场现有的相关功率的大、中、小3种发动机,以及3种传动比变速器和2种主减速器传动比的驱动桥;并对所选的动力传动系统采用正交优化实验设计的思想组成18种匹配方案。利用Cruise软件对匹配方案进行性能仿真分析,比较了该车的动力性和燃油经济性,最终得到了最优化的匹配方案。

动力学参数匹配;性能仿真; Cruise; 汽车

0 引言

动力传动系统匹配方案对汽车性能的改善有着至关重要的作用,动力传动系统的结构和参数对汽车的动力性和经济性有着很大的影响。我国汽车发动机大多时间在远离其最佳排放区和最佳经济区的区域内工作,发动机和传动系未能达到良好的匹配,使得发动机的动力性得不到良好的发挥,浪费了大量能源[1]。对于动力总成系统各部分参数的选取、发动机的选型、与发动机匹配的传动系统的参数确定,都没有一种普遍适用的方法[2]。

计算机技术的发展为汽车动力传动系的匹配带来了新的生命,通过计算机仿真软件来模拟计算汽车的动力性和经济性,可以方便而有效地达到其预测的效果,并且可以方便地修改各零部件及总成的参数,通过对比分析找出最佳方案[3-5]。

1 载货汽车动力学参数的选定与匹配

1.1 汽车动力参数的选定

汽车动力系统参数包括发动机的功率和传动系的传动比。传动系统中变速器和主减速器的传动比影响比较大,一般先确定主减速器的传动比,之后根据最高车速等参数确定变速器的档位数和各档位之间的传动比。某载货汽车技术参数如表1所示。

表1 某载货汽车技术参数

1.2 发动机功率的选定

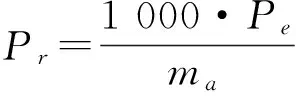

利用现有汽车统计数据初步估计汽车的比功率来确定发动机应有功率。汽车比功率是单位汽车质量具有的发动机功率,即:

(1)

其中:Pr为汽车的比功率,kW/t;ma为汽车的总质量,kg;Pe为发动机功率,kW。根据统计情况,东风、跃进公司总质量在10 t左右的载货汽车比功率在9 kW/t~12 kW/t之间,粗略估计发动机的额定功率在84 kW~112 kW之间。

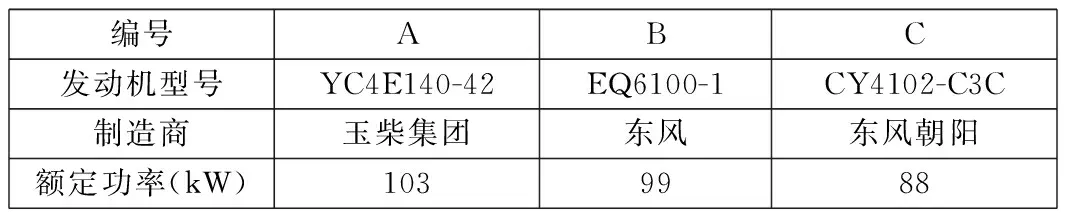

在众多发动机中选择3种型号的发动机,如表2所示。

表2 选用型号的发动机

1.3 主减速器传动比的选择

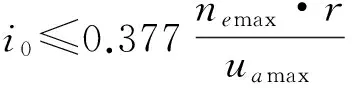

主减速器的最小传动比应保证汽车在最高车速相当于发动机最大功率点的车速行驶时,车速达到设计的最高车速,即满足[6]:

(2)

其中:i0为主减速器的传动比;nemax为发动机的最高额定转速,r/min;uamax为汽车的最高车速,km/h;r为车轮的半径, m。该载货汽车配用中型载重子午线轮胎9.00R20,轮胎半径r为0.509 m。汽车最大车速为90 km/h,EQ6100-1发动机的额定转速为2 800 r/min,YC4E140-42发动机的额定转速为2 600 r/min,可取nemax=2 800 r/min。将相关参数代入式(2)得到i0≤5.54,取i0=5.5。

经分析东风德纳车桥公司生产的轻中型车桥S130-310可以与上述发动机相匹配,表3为该车桥的技术参数,主减速器传动比选用范围是3.07~6.5,拟选用的主减速器传动比为5.0和5.5。

1.4 变速器档位数和各档位传动比的选定

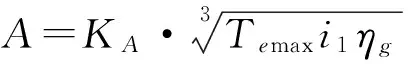

根据中心距的经验公式[7]:

(3)

其中:A为变速器第一、二轴之间的中心距,mm;KA为变速器的中心距系数,商用车的中心距系数KA=9.5~11;Temax为发动机最大转矩,N·m;i1为变速器一档传动比;ηg为变速器传动效率,取96%。变速器的中心距A=121.125 mm。通过查询汽车工程设计手册,将有关数据代入式(3)中,得到:①EQ6100-1发动机最大转矩为353 N·m,匹配的变速器第I档传动比5.6≤i1≤7.8;②CY4102-C3C发动机最大转矩为345 N·m,匹配的变速器第I档传动比5.8≤i1≤8.4;③YC4E140-42发动机的最大转矩430 N·m ,匹配的变速器第I档传动比5.7≤i1≤8.2。

表3 拟选用的主减速器传动比

综合后可以匹配的变速器为第Ⅰ档传动比5.8≤i1≤7.8。

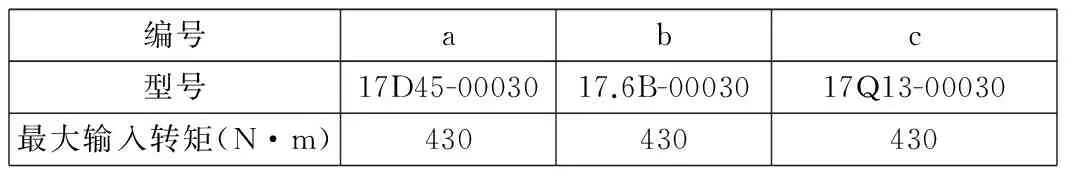

根据变速器传动比分配理论,各档位的传动比和发动机最大输出扭矩在量产的变速器中选用了以下3种变速器进行匹配,如表4所示。

表4 拟选用型号的变速器

1.5 载货汽车动力传动系统的匹配方案

载货汽车动力性匹配受到发动机功率、变速器传动比、主减速器传动比等因素的影响,评价指标有动力性指标和燃油经济性指标。这种情况在试验设计方法中属于多因素多指标实验。

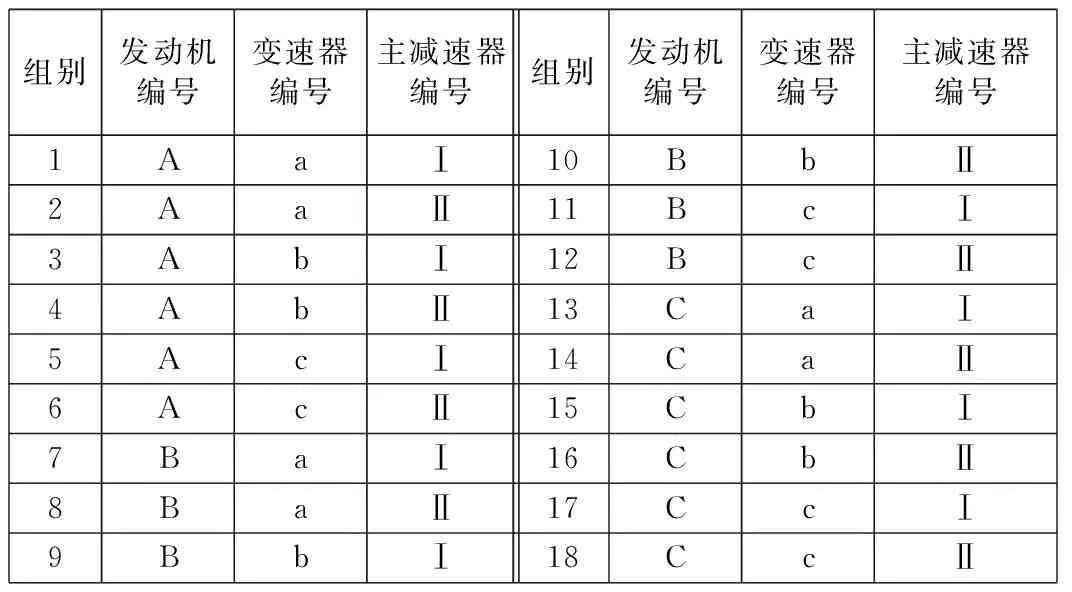

按照上面选用的3种发动机、3种变速器和2种主

减速器,利用正交优化试验的方法组成18组匹配方案,如表5所示。

表5 动力性匹配正交表

2 基于Cruise软件的载货汽车性能仿真

2.1 动力性指标仿真分析

汽车的最大爬坡度是指汽车满载时最低档位的爬坡能力,作为汽车动力性分析的指标。图1给出了求解得到的各种匹配方案中不同档位的爬坡能力。所有匹配方案中,最大爬坡度在20.61%~44.02%范围内,平均值为29.802 78%,基本上满足载货汽车的爬坡度,第16、17、18组的最大爬坡度都低于25%,一般不能满足要求。

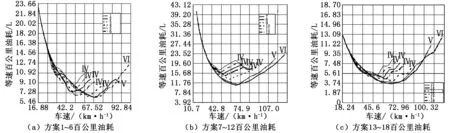

2.2 燃油经济性仿真分析

在Cruise软件中,分别对载货汽车不同档位行驶时的等速油耗进行仿真求解,得到的等速油耗曲线如图2所示。方案1~6因发动机功率较大些,所以等速油耗较大些;方案7~12中的等速油耗最大,原因是采用了汽油发动机;方案13~18等速百公里油耗最低,经济性最好。

图1 方案1~18爬坡度仿真情况

图2 方案1~18等速百公里油耗仿真情况

2.3 动力性、燃油经济性最佳匹配方案

对载货汽车应该从动力性能和燃油经济性能两方面进行综合分析,爬坡度在满足30%的前提下,百公里燃油消耗量越低越好,这样就可以提高燃油经济性。第5种和第13种的匹配方案比较好些,第5种方案匹配了大功率的发动机、低速档传动比大的变速器和传动比稍大的主减速器;第13种方案匹配的是小功率的发动机、低速档传动比较小的变速器和传动比稍大的主减速器,通过这种匹配方法可以将发动机的功率充分利用。两种匹配方案采用的发动机功率相差15 kW,方案13与方案5相比较,爬坡度小2.78%,加速能力略小,但能满足日常使用,但是方案13比方案5的燃油经济性好多了,大约每百公里少消耗4 L~5 L的燃油。

考虑到该载货汽车经常在高原、山区使用,同时考虑到超载,选择方案5的动力传动系统是最优的,它是动力性和燃油经济性的最佳匹配方案。

3 结论

本文利用正交优化实验的方法对动力传动系统参数组成18种匹配方案, 并用Cruise 软件对18种匹配方案进行了动力性和燃油经济性分析。分析表明方案5是动力性和燃油经济性的最佳匹配方案。

[1] 董金松.重型载货汽车动力传动系匹配研究[D].长春:吉林大学,2006:32-35.

[2] 李素华,唐新蓬,方群波.基于整车性能的汽车传动系参数的优化设计[J].现代制造工程,2006(6):96-99.

[3] 陈宗好.汽车动力传动分析优化匹配的研究及软件开发[D].合肥:合肥工业大学,2006:46-47.

[4] 张宝生,李杰,林明芳.汽车优化理论与方法[M].北京:机械工业出版社,2000.

[5] 关志伟.汽车发动机与传动系参数优化匹配的研究[D].长春:吉林农业大学,2000:34-37.

[6] 余志生.汽车理论[M].第5版.北京:机械工业出版社,2006.

[7] 王望予.汽车设计[M].第4版.北京:机械工业出版社,2004.

Automobile Dynamics Parameters Matching and Performance Simulation Based on Cruise Software

XIE Shuang-fei1, XU Hai-long2, XU Zhong-si2, XIE Yong3

(1.Electric Driving Department of New Energy Automobile Project, Zhejiang Geely Automobile Research Institute Co., Ltd., Hangzhou 311228, China; 2. School of Mechatronic Engineering, North University of China,Taiyuan 030051, China; 3. Technology Center, Jiangxi Changhe Automobile Co.,Ltd., Jingdezhen 333000, China )

The dynamic parameters including engine power, transmission ratio and the main reducer transmission ratio of a truck were estimated. Three engines with high, middle and low power, three transmissions with different transimission ratio, and two driving axles with different main reducer transmission ratio in the market were selected according to the estimated results. Using the ideas of orthogonal optimizing design, the selected powertrain system constituted 18 kinds of matching schemes. Cruise software was used to analyze the performance of matching schemes, and the dynamic performance and fuel economy performance of the truck were simulated and compared. Finally, the optimal matching scheme was gotten.

dynamic parameter matching; performance simulation; Cruise; automobile

1672- 6413(2015)06- 0082- 02

2015- 01- 19;

2015- 09- 20

谢双飞(1988-),男,安徽安庆人,助理工程师,本科。

U461.1∶TP391.9

A