基于ANSYS Workbench的破碎机辊齿的有限元分析

2015-12-05吴占超王凯歌罗国富

吴占超,王凯歌,罗国富

(郑州轻工业学院 机电工程学院,河南 郑州 450002)

基于ANSYS Workbench的破碎机辊齿的有限元分析

吴占超,王凯歌,罗国富

(郑州轻工业学院 机电工程学院,河南 郑州 450002)

以2PCM60160齿辊破碎机为例,对该破碎机的齿辊辊齿正常满载工况下的受力情况进行理论分析。基于Pro/E建立2PCM60160齿辊破碎机辊齿的三维模型,并成功地导入到ANSYS Workbench中对辊齿进行有限元分析。通过分析发现辊齿背部在受力时承受较大载荷,针对受载荷较大区域进行加强,改进后的结构使齿辊在相同工况下最大应力较改进前的结构减小28%,大大延长了辊齿的使用寿命,达到了优化设计的目的。

破碎机;有限元法;Workbench; 辊齿

0 引言

近年来,国内外辊式破碎机有了长足的发展。齿辊破碎机具有结构简单,过粉碎现象少,工作可靠,齿辊面上的齿牙形状、尺寸、排列均可按物料性质进行设计以及适应性强等优点;齿辊破碎机的最大缺点是齿辊外表面易磨损,磨损后两辊之间的间隙加大,进而不能保证出料粒度要求,因此使用时需经常测量间隙和维修[1]。

本文利用有限元分析软件ANSYS Workbench对某公司2PCM60160型齿辊破碎机辊齿进行受力分析和有限元分析,对辊齿受力和变形较大的部位进行改进设计,以提高其工作时的稳定性和使用寿命,降低整体经济成本。

1 破碎机工作原理

1.1 齿辊破碎机的机械构成

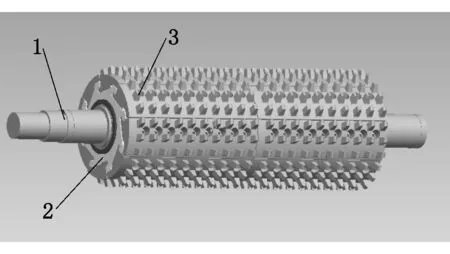

该破碎机的主要工作部件为两个平行安装的齿辊,破碎齿辊主要由辊轴1、破碎齿板座2、破碎齿板3和轴向定位装置等组成,如图1所示。每个齿辊沿轴向布置一定数量的破碎齿板,当物料落入破碎机双辊之间后即被辊子上的刀形齿板咬住,并逐渐增加对物料施加的剪力和拉力,从而使物料破碎。

1.2 齿辊受力理论分析

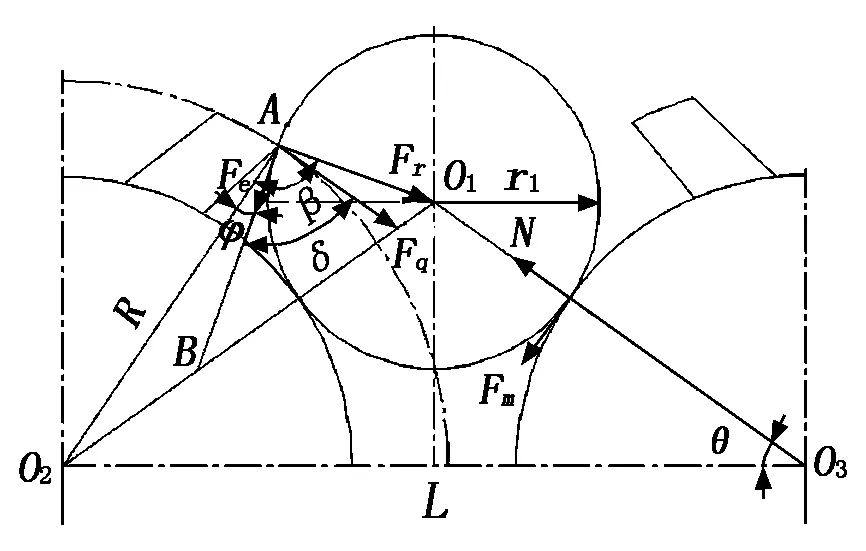

物料受力分析示意图如图2所示。其中,Fq为单组齿辊切向力;Fe为物料所受齿辊切向力的切向分力;Fr为物料所受齿辊切向力的径向分力;N为物料受另一个齿辊的正压力;Fm为物料受另一个齿辊正压力N时所产生的摩擦力;δ为Fq和Fe两力夹角;φ为O2A与AB的夹角;β为O2A与AO1的夹角;θ为齿辊与物料的啮合角;R为齿辊半径;L为两齿辊的轴心距;r1为物料半径;H为齿高[2]。则有:

Fr=Fqsinδ.

(1)

Fe=Fqcosδ.

(2)

1-辊轴;2-齿板座;3-齿板

图2 物料受力分析示意图

假设物料无滚动现象,则有:

Fe=Fm=fN.

(3)

其中:f为物料与侧壁的摩擦因数。故有:

Fr=fNtanδ.

(4)

根据第二破碎理论得:

(5)

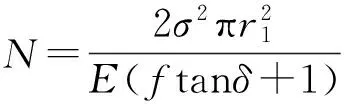

其中:σ为物料破碎挤压强度;E为物料的弹性模量。将表1中2PCM60160破碎机相关参数代入式(1) 、式(4)、式(5)可得:N=4 981 N,Fq=7 750 N。

2 辊齿的有限元分析

2.1 辊齿模型的建立

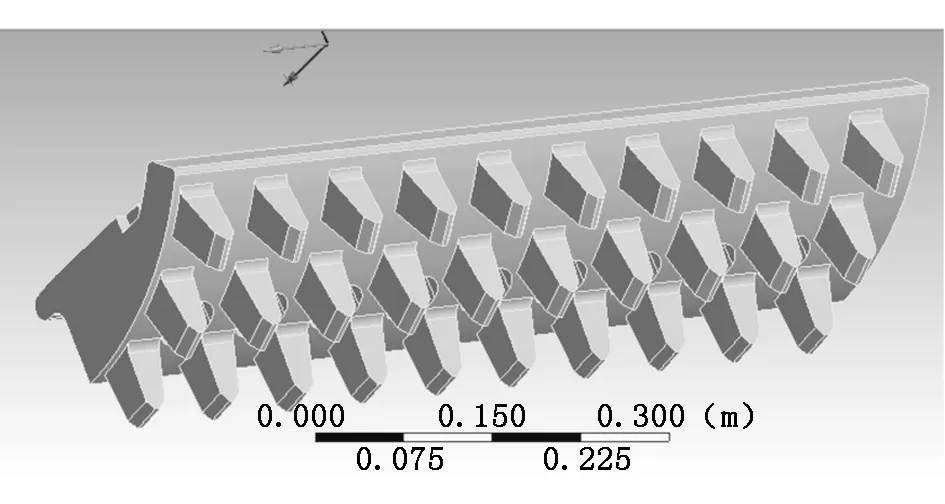

Pro/E软件与ANSYS之间具有良好的接口,可以实现无缝连接,从而避免数据丢失,同时它有效地弥补了ANSYS建模功能的不足。在Pro/E界面工具栏中点击ANSYS 14.5图标,即可启动ANSYS Workbench,进入到Workbench分析环境中。在Pro/E中建立的简单模型可以转换成通用格式后直接导入到Workbench分析环境中。图3为在Pro/E环境中建立好的齿板模型转换成IEGS格式后导入到ANSYS Workbench环境中的结果[3]。

表1 双齿辊破碎机的基本参数

图3 齿板模型

2.2 齿板模型网格划分

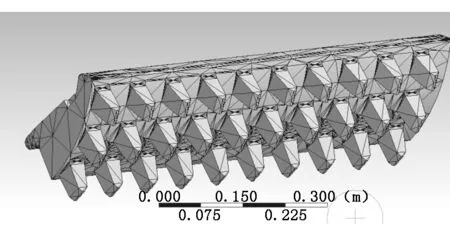

ANSYS有限元网格划分直接影响后续分析结果的精确性。由于对有限元模型进行不同的单元划分时其刚度矩阵不同,采用的数值积分的求解方式也不同,因此在实际应用中,一定要采取合理的单元来进行模拟求解[4]。ANSYS提供两种网格划分方法:自由网格划分和映射网格划分。自由网格划分对于单元形状无限制,并且没有特定的准则,适合不规则形状模型,因此齿板模型网格划分类型采用了自由网格划分。虽然ANSYS Workbench可以对模型进行自动网格划分,但为了节约计算时间并得到较理想的分析结果,将physics preference设置成mechanical,将sizing中relevance center设置为fine,将element size设置为0.1 m。网格划分结果如图4所示,共划分单元17 510个、节点29 839个。

2.3 确定分析类型并施加载荷及约束

对选取的计算模型采用ANSYS Workbench DS模块中的静力学分析模块进行有限元分析和计算。在材料库中添加新材料高锰钢ZGMn13,其弹性模量为210 GPa,泊松比为0.3,密度为7 870 kg/m3。在材料库中添加高锰钢ZGMn13成功后,就可以将分析材料属性定义为高锰钢[5]。定义材料属性后,对模型施加相应的载荷及约束。在实际应用中,辊齿的受力状况是靠近边缘的齿板较中间的齿板受力小,本文考虑实际意义,选取安装在中间段的齿板进行分析,并认为齿板上辊齿的受力均等。在正常满载的状况下,根据上文对齿辊破碎机单组辊齿的受力分析,对齿板下表面和侧面施加固定约束,单个齿尖表面施加7 750 N的面力,由于一个齿板上同时工作的辊齿是10组,因此对每个齿辊柱面施加4 981×10 N的面力。

图4 齿板的网格划分效果

2.4 求解结果

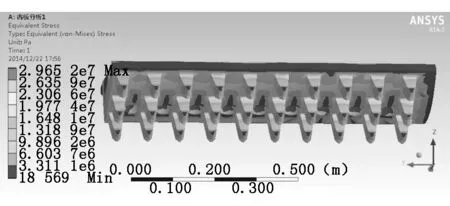

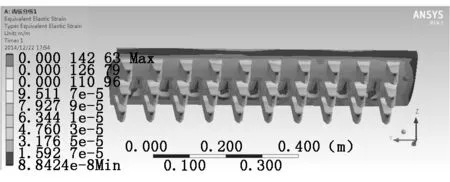

在Workbench 环境中进行齿辊的静力学分析计算,得到的节点平均应力、应变云图如图5、图6所示。由于位移变形非常微小,这里不作考虑。

图5 齿板应力云图

图6 齿板应变云图

3 结果分析与结构改进[6]

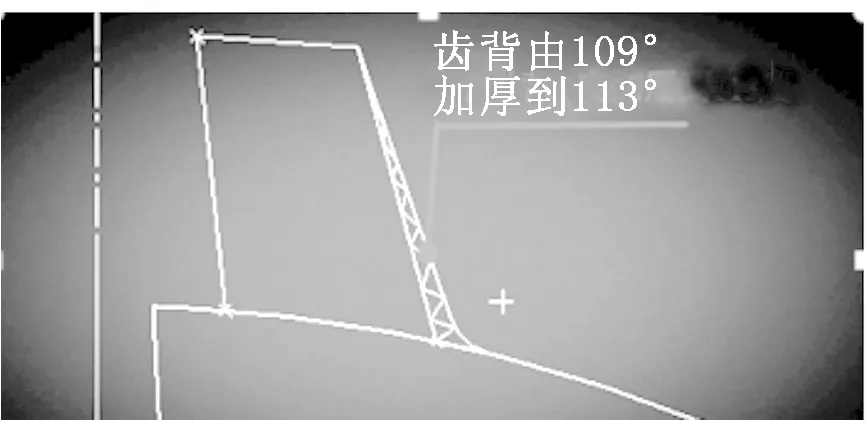

从分析结果来看,最大应力分布在辊齿背面根部,最大应力为29.652 MPa,应力较为集中。为了改善应力集中现象,对辊齿齿背加厚。对于齿背的加厚提出3种假定方案:方案A在原有的基础上将齿背与齿顶的夹角由原来的109°加大为111°,即加大2°;方案B是在原有的基础上将齿背与齿顶的夹角加大4°,即由109°加大为113°;方案C是在原有基础上将齿背与齿顶的夹角加大6°,即由109°加大为115°。

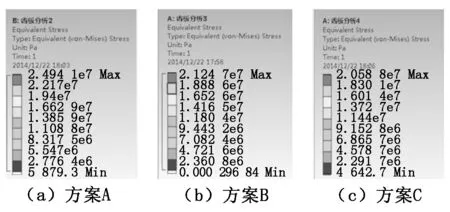

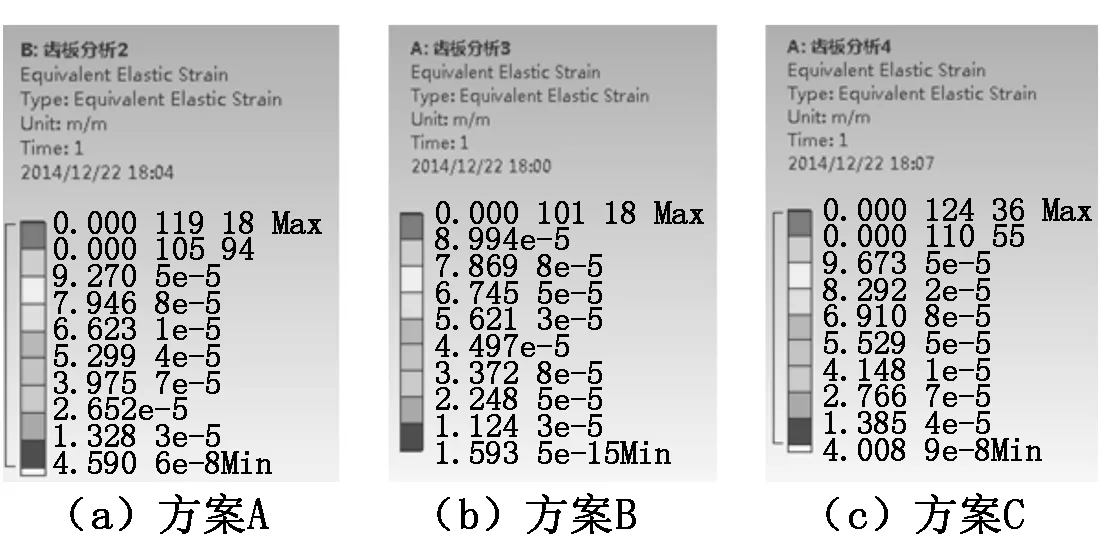

对改进后的3种结构在与改进前的结构相同的环境下进行分析,得到各自的应力、应变分布结果,如图7、图8所示。

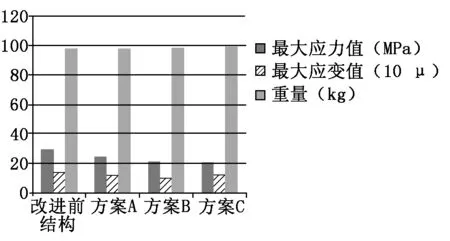

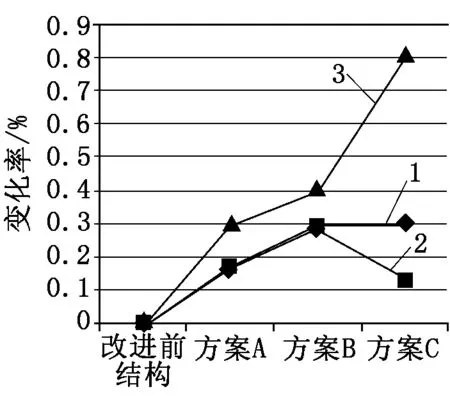

将3种改进方案及原始结构的最大应力、应变和各结构重量用柱状图表示,如图9所示。通过对比各种方案应力、应变减小的幅度以及用料增加的程度来寻找最佳方案。3种改进方案的3项指标下降或增长的幅值如折线图10所示。

图7 3种方案辊齿的应力分布结果

图8 3种方案辊齿的应变分布结果

图9 3种改进方案和原结构各项指标对比柱状图

1-应力同比下降幅度;2-应变同比下降幅度;3-材料重量增加幅度

通过3种方案的对比,最终选择了方案B。方案A与方案B相比,显然方案B最大应力、应变减小的幅度更大。方案C与方案B相比,辊齿背部与齿顶夹角增加2°,所耗费材料并不是线性增加,而是更多,而应力应变减小的幅度却变小了。因此三种方案中,方案B是最佳方案,即将齿背与齿顶间夹角加厚到113°更加理想,齿轮改进示意图见图11。

图11 辊齿改进示意图

4 结论

以2PCM60160齿辊破碎机为例,利用Pro/E建立了破碎机的三维模型,并成功地导入到ANSYS Workbench中进行了有限元分析。由分析结果提出对辊齿背部较薄弱地方加强的3种方案,最终确定了较为理想的方案,即将齿背与齿顶夹角加大4°。改进后的结构最大应力较改进前减小28%,最大应变减小29%,应力集中现象得到较为显著的改善。改进后提高了其工作时的稳定性和使用寿命,降低了整体经济成本。当然不足之处在于建模方面还没有实现参数化,在改进结构时需要手动操作。如何通过二次开发实现参数化建模,建立良好的人机交互界面是有待完善的工作。

[1] 张峻霞.有限元应力分析结果的一种新处理方法[J].太原理工大学学报,2000,31(1):31-32.

[2] 王忠文.双齿辊破碎机齿辊切向力的分析计算[J].选煤技术,2006(4):8-9.

[3] 林清安.完全精通Pro/ENGINEER野火5.0中文版[M].北京:电子工业出版社,2012.

[4] 李兵.ANSYS Workbench设计、仿真与优化[M].北京:清华大学出版社,2011.

[5] 张洪才.ANSYS 14.0理论解析与工程应用实例[M].北京:机械工业出版社,2012.

[6] 高志鹏,王守信,宋战胜,等.基于ANSYS的双齿辊破碎机辊齿优化分析[J].机械工程与自动化,2012(4):60-61.

Finite Element Analysis of Roll Crusher Teeth Based on ANSYS Workbench

WU Zhan-chao, WANG Kai-ge, LUO Guo-fu

(College of Mechanical and Electrical Engineering, Zhengzhou University of Light Industry, Zhengzhou 450002, China)

In this paper,firstly, the stress status of the roller teeth of a roll crusher is theoretically analyzed according to the parameters of 2PCM60160 roll crusher. Then, the three-dimensional model of the crusher’s teeth is established by use of Pro/E, and the three-dimensional model is successfully imported into ANSYS Workbench for the finite element analysis. Finally, through the analysis of the results, the weak part of the roller teeth is improved. Compared with the previous structure, the maximum stress of the improved structure is decreased by 28%, which has extended the servicelife, and achieved the design goal.

crusher; finite element method; ANSYS; roller teeth

1672- 6413(2015)06- 0072- 03

2015- 01- 14;

2015- 08- 10

吴占超(1969-),男,郑州荥阳人,讲师,本科,主要从事机械设计及其自动化专业教学及科研工作。

TP391.7∶TD451

A