基于Deform 3D的钻削过程模拟

2015-12-05徐广晨

徐广晨

(营口理工学院,辽宁 营口 115014)

基于Deform 3D的钻削过程模拟

徐广晨

(营口理工学院,辽宁 营口 115014)

采用有限元分析软件Deform 3D对钻削过程进行了模拟仿真,建立了适应于钻削过程的三维有限元模型,给出了仿真中相关参数的设置原则,分析预测了钻削过程中工件的载荷、温度变化。将仿真数据和传统经验公式计算结果进行了对比与分析,验证了Deform 3D对钻削过程仿真的有效性和正确性,也为钻削工艺参数的优化奠定了基础。

Deform 3D;有限元法;钻削过程

0 引言

钻削加工是孔加工的一种基本方法,在机械加工、电工电子、汽车制造等领域中有着非常广泛的应用。钻削力、钻削温度等参数对钻削加工性能有着重要的影响,因此有必要对钻孔机理进行深入的研究。模拟钻削过程对生产加工制造具有指导性意义[1-3],本文在Deform 3D软件[4-6]平台的支撑下,对麻花钻和工件进行三维有限元建模,模拟钻削加工过程,并分析钻削过程中刀具所受的载荷和温度变化情况。

1 Deform 3D钻削过程模拟仿真

1.1 模型的建立

本文使用Deform提供的工件模块完成钻头、工件的几何建模。麻花钻的主要几何尺寸为:钻头半径R=3 mm,顶角α=118°,螺旋角h=30°。工件的几何尺寸为:直径D=9 mm,厚度t=3 mm。钻削加工模拟示意图如图1所示。

图1 钻削加工模拟示意图

1.2 模拟参数设置

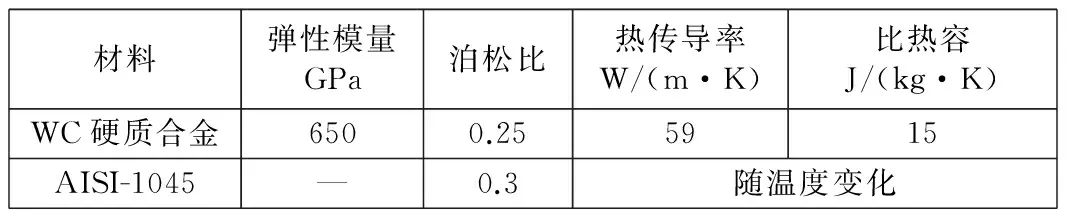

对标准麻花钻钻孔过程进行模拟仿真时,设置麻花钻为刚性体(Rigid),材料为WC硬质合金;工件为弹塑性体(Elasto-Plastic),材料为AISI-1045(45钢)。二者的基本物理属性如表1所示。

表1 钻头及工件材料的物理属性

仿真采用SI国际标准单位制,仿真模式为热传递(Heat transfer)和变形(Deformation),设仿真步数为1 000步,时间步长为0.000 2 s (一般设刀具旋转约1°为一个步长,经计算1步≈0.000 2 s)。钻头沿-Z轴进给,钻削运动参数为转速和进给量。在进行网格划分时,考虑到切削也是网格形式产生的,故最小网格尺寸应小于单边进给量,本文选定网格最小单元尺寸小于进给量的50%。因此,网格划分采用Relative mesh size方式,钻头网格数为20 000,size radio设为2,最小单元边长为0.04 mm;工件网格数为40 000,size radio设为7,并将工件中欲切除部分附近进行局部网格细化,最小单元边长为0.03 mm。刀具磨损模型选用适合于金属切削的Usui’s模型[7-8],即:

w=∫apve-b/Tdt.

(1)

其中:p为接触面压力;v为滑动速度;T为接触面温度;a和b为实验校准系数,取a为0.000 000 1,b为855。设置完成后检验仿真数据,并生成数据库文件。

1.3 运行模拟仿真

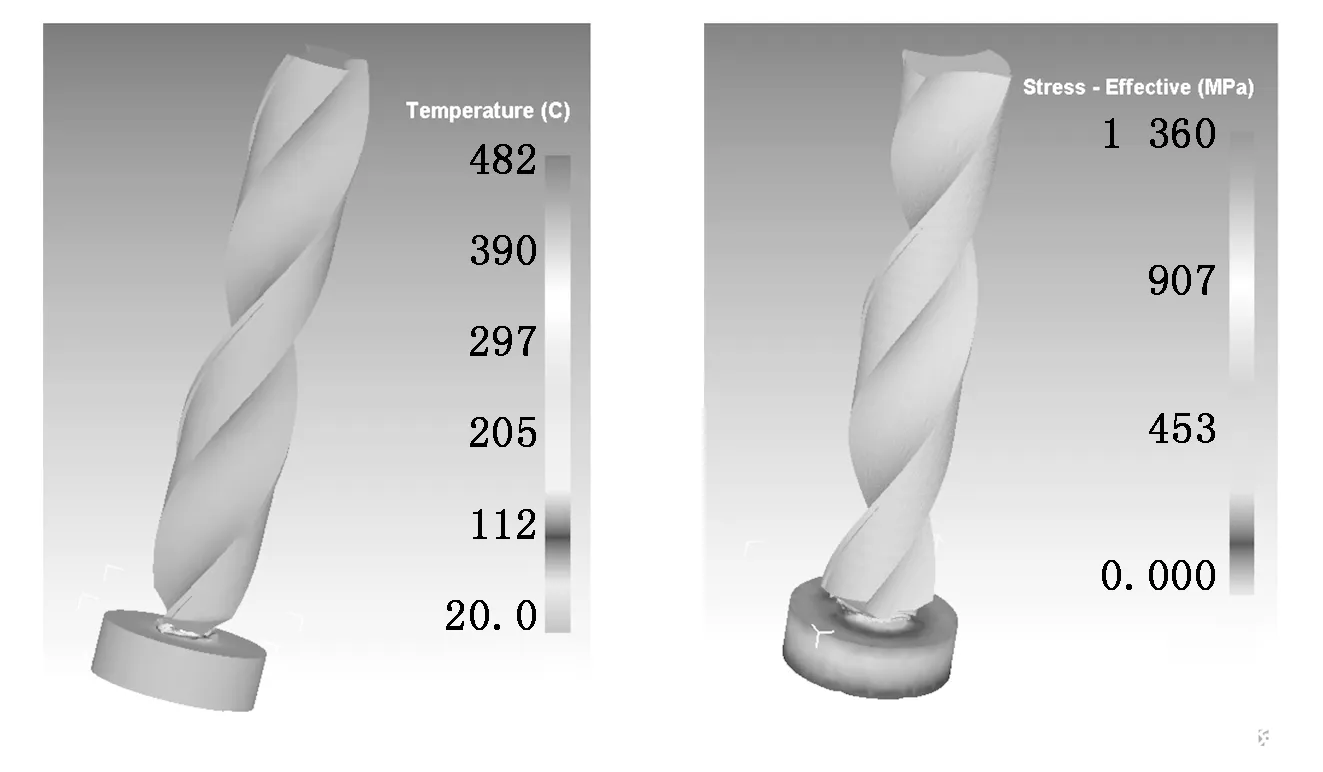

图2为Deform钻削过程仿真(同时也是切屑形成的过程)。在钻削仿真过程中,Deform 3D能根据有限元分析方法和材料断裂准则模拟形成连续的切屑,这一过程通过钻削接触区域的网格重划分保证了仿真的精度。

2 结果分析

仿真结束后可通过Deform 3D后处理模块查看钻削过程中刀具的载荷、温度、应力及磨损等参数的变化。

图2 钻削过程Deform 3D仿真

2.1 钻削过程中载荷分析

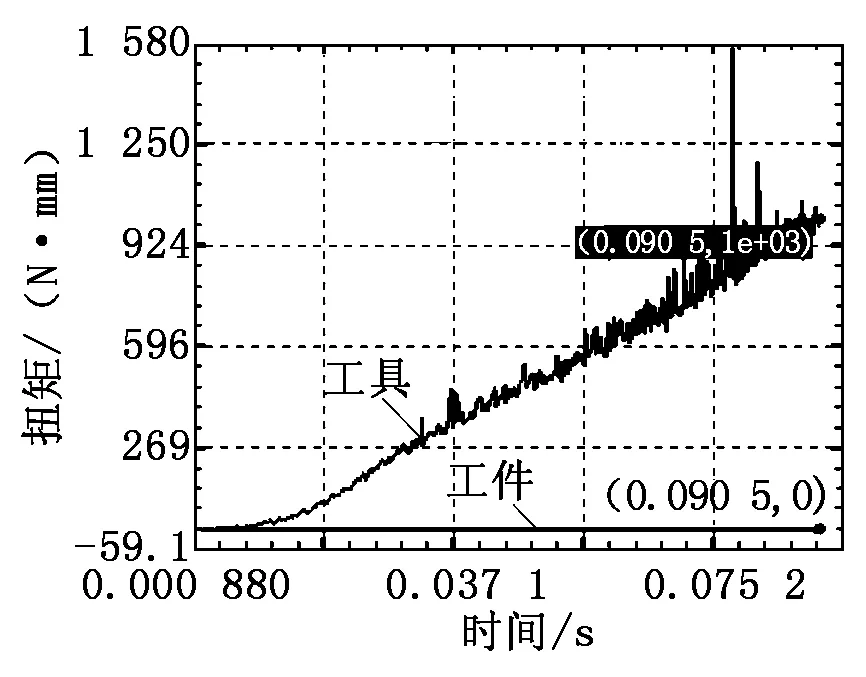

钻削过程中轴向力和扭矩的变化曲线如图3、图4所示。从图3、图4分析得,随着刀具不断切入工件,轴向力和扭矩先变大后趋于稳定。这是因为随着钻头与切屑的接触长度不断增加直至稳定,导致前刀面和切屑的摩擦力也先变大后稳定,最终至稳定钻削过程。但当切削力的大小趋于稳定时,轴向力和扭矩在一定范围内还是在上下波动,这是由于在仿真过程中通过即时网格的自动划分来模拟切屑的变形和工件与断裂面分离引起的。

图3 钻削过程轴向力变化曲线图

图4 钻削过程扭矩变化曲线图

2.2 钻削中的温度分析

钻削中,切削热主要由金属的摩擦以及大变形引起,而切削区的热量主要由工件、刀具、切屑以及其他介质传导散热,其中大部分热量被切屑带走。所以在钻削过程中产生的切削热对刀具的磨损、扭矩以及切屑成形都会产生很大的影响。

图5为钻削过程的温度变化云图。从图5中可以看到切屑刚离开工件时其温度最高,随着切削量的增加,切屑的温度逐渐降低,但钻削温度整体依然较高,可见钻削过程的切削热主要是由切屑产生和传导出去的。

图6为工件等效应力变化云图,在钻削区域刚产生切屑时,其等效应力最大,产生较大的变形能,同时由于钻头的切削刃与工件摩擦也较大,摩擦产生的热量主要集中于钻削区域,这样由等效应力产生的变形能与摩擦产生的热量叠加在一起导致了钻削区域温度很高。

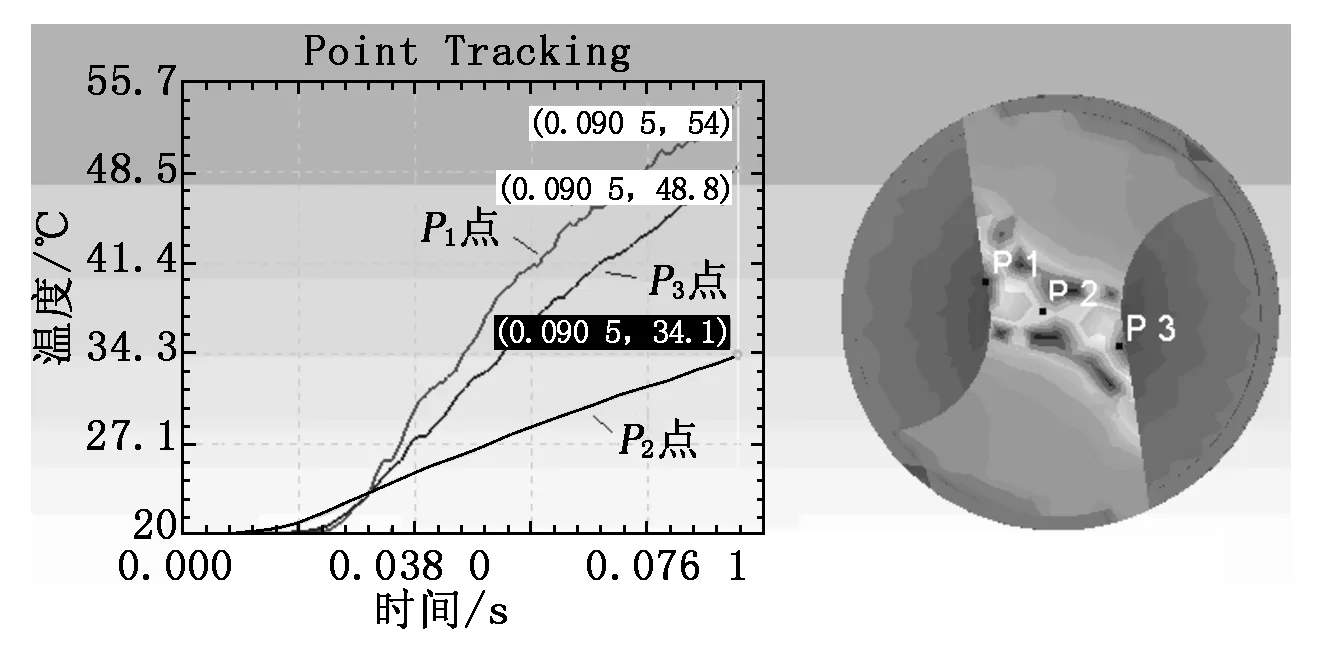

图7为钻削刃上三点温度变化情况。从图7中可以看出,P1与P3点温差不大,变化趋势也大致相同;P2点的温度与P1、P3点相比较低,变化趋势也较为平缓。分析得出钻削刃上温度变化的总体规律为钻削中温度沿着切削刃由内至外逐渐升高,横刃中间处温度较低。

图5 钻削过程的温度变化云图 图6 工件等效应力变化云图

图7 钻削刃上三点温度变化情况

3 经验数据与仿真数据对比

3.1 用传统经验公式计算钻削轴向力、扭矩

钻削时轴向力Fz、扭矩Mc的传统经验计算公式为[9]:

(2)

(3)

通过切削实验和查表得:CFf=2 380.714,CMc=0.287 9,zFf=0.93,yFf=1.06,zMc=1.94,yMc=0.81。在进给量f=0.1 mm/r、钻头直径d=6 mm的工况下,计算出钻切削力Fz=1 097.45 N,扭矩Mc=1 441.63 Nm。

3.2 数据对比与分析

将仿真数据结果与传统经验公式计算结果进行比较,并进行误差分析,结果如表2所示。

表2 仿真数据与经验数据的比较

对表2的数据进行分析,得出如下结论:

(1) Deform 3D是一个强大的基于有限元方法的切削工艺仿真软件,通过它的前处理模块可以有效地对钻削过程进行仿真,计算得出的钻削中的载荷数值已接近理论计算值。

(2) 在此次仿真中由于采用的是剪切摩擦模型,因此载荷的计算有了一定的误差,如果将古典摩擦因数与修正摩擦因数相结合,引入摩擦模型的计算中,则更能真实地反映加工过程,仿真精度将进一步提高。

(3) 由于此次仿真所用计算机的性能所限,数据采集的密度不够,如果将网格划分的数量和精度提高、数据采集的步长减小,则载荷的波动将减小,仿真精度将得到较大提高。

(4) 用传统经验公式计算载荷时,通常采用乘上修正系数的方法来适应不同的加工条件,若修正系数不精确,则计算出的载荷误差较大。因此,必要时还需通过试验获得反映真实工况的试验数据,将三者数据进行综合比较分析。

4 结论

本文采用Deform 3D有限元软件仿真钻削过程的金属大变形问题。仿真结果表明该软件可以较精确地模拟钻削工艺参数对加工结果的影响,同时也为优化钻削工艺参数以及钻削刀具提供了依据。虽然钻削有限元仿真与实际加工过程有着一定的差距,但可以肯定,随着有限元理论的日趋完善、计算机硬件的飞速发展以及切削机理研究的不断深入研究,钻削模拟精度将进一步提高。

[1] 张伟,刘强.钻削过程的动态仿真分析[J].装备维修技术,2013(3):27-30.

[2] 杨军,周利平,吴能章. 基于Deform 3D 的钻削力仿真研究[J].工具技术,2007,41(4): 50-53.

[3] 王磊,王贵成,马利杰.钻削加工有限元仿真的研究进展[J].工具技术,2007,41(8): 8-12.

[4] Bono M,Ni J.The effects of thermal distortions on the diameter and cylindricity of dry drilled holes[J].International Journal of Machine Tools and Manufacture,2001,41(15):2261-2270.

[5] Shirakashi T, Usui E.Simulation analysis of orthogonal metal cutting process[J].Japan Soc Prec Eng,1976,42(5):340-345.

[6] Kalidas S,Kapoor S G,Devor R E.Influence of thermal effects on hole quality in dry drilling, Part1: A thermal model of workpiece temperatures[J].Journal of Manufacturing Science and Engineering,2002,124(2): 258-266.

[7] 张东明,张平宽,王慧霖.Deform-3D钻削仿真时常见问题分析[J].工具技术,2011,45(11): 55-57.

[8] 闫鹏飞.不锈钢钻削加工有限元仿真及试验研究[D].沈阳:东北大学:2010:39-41.

[9] 中国石油物资装备总公司.常用金属材料切削数据手册[M].北京:石油工业出版社,1995.

Drilling Simulation Based on Software Deform 3D

XU Guang-chen

(Yingkou Institute of Technology, Yingkou 115014, China)

The drilling process is simulated by the finite element software Deform 3D. The three-dimensional finite element model of drilling process is set up, the setting principles for parameters in the simulation are given,and the stress and temperature distribution of the work pieces are predicted by the drilling simulation. The simulation data and the data from calculation using the conventional empirical formulae are compared, the results proves the validity and the correctness of the simulation. This work has laid a base for drilling technological parameter optimization.

Deform 3D; FEM; drilling process

1672- 6413(2015)06- 0046- 02

营口理工学院院青年自然科学基金资助项目(20140002)

2015- 01- 22;

2015- 10- 11

徐广晨(1984-),男,辽宁营口人,讲师,在读博士,研究方向:机械制造仿真。

TP391.9∶TG52

A