基于熔融沉积技术的快速熔模铸造工艺实践

2015-12-05供稿向召伟邓珍波殷国富

供稿|傅 骏,向召伟,邓珍波,殷国富

基于熔融沉积技术的快速熔模铸造工艺实践

供稿|傅 骏1,2,向召伟1,邓珍波1,殷国富1

内容导读

确定新产品的熔模铸造工艺需要反复试验验证,设计周期长,成本高。利用熔融沉积技术(FDM)打印ABS模样,采用常规方法用蜡制造浇冒系统模样,二者黏接组成模组。涂挂试验配方的涂料实现挂砂,通过高压釜脱蜡和焙烧炉脱ABS两步过程,获得完整的型壳。焙烧、浇注、冷却后,进行喷砂清理,采用三维扫描仪检测产品尺寸。实现了基于熔融沉积技术(FDM)的快速熔模铸造生产铸钢件。

3D打印技术又被称为“增材制造技术”。它基于材料的堆积,集机械工程、三维扫描、分层制造技术、材料科学等于一身,将计算机设计出的三维模型分为若干层平面,然后按切片图形逐层叠加材料,最终获得设计的物体。快速原型技术将设计思想转变为具有一定功能的原型或直接制造零件,从而为零件原型制作、新设计思想的校验等方面提供了一种高效低成本的实现手段[1]。

四川大学CAD/CAM实验室结合现有技术和设备,组成课题组,进行了3D打印技术和熔模铸造结合生产铸钢件的快速熔模铸造工艺开发。课题组采用熔融沉积技术(FDM)打印ABS材质作为零件模样、黏接蜡质浇冒系统模样,制造型壳,获得了合格的铸钢件。

选题意义

熔模铸造又称失蜡铸造。工艺流程是,制订铸造工艺,生产金属压型,在压型中注蜡生成零件模样,与浇冒系统蜡模组成模组,然后挂涂料、型砂,反复数次得到型壳,通过热水或高压釜脱蜡得到中空的型壳,焙烧后浇注。试生产铸件检测后还可能需要调整铸造工艺、金属压型尺寸和形状、生产过程工艺参数。通常产品定型需要10~18周以上。

发展现状

自从3D打印问世以来,铸造工作者将3D打印技术与熔模铸造结合,创新了铸造工艺,获得了良好的效益[2,3]。目前,利用3D打印技术分别得到压型、模样(模组)、型壳,形成了不同的快速熔模铸造技术路线。利用3D打印技术进行熔模铸造的工艺路线主要有[3-16]:

1)压型。激光烧结金属,得到金属压型,用该压型制作蜡模。组成模组,挂砂,失蜡得到中空的型壳,焙烧浇注。

2)模样(模组)。打印生成模样(模组),挂砂,失蜡得到中空的型壳,焙烧浇注。

在由3D打印技术制作模样(模组)的熔模铸造工艺路线中,利用的3D打印技术有SLS、SLA、3DP、FDM等,材质有聚苯乙烯、蜡、树脂等。大部分工艺中均是将铸件模样和浇冒系统作为一个整体由3D打印某种材质得到。

研究任务

通常,熔模铸造工艺出品率为30%~50%。也就是说,如果利用3D打印设备将用铸件模样和浇冒系统打印成整体模样,零件部分只占30%~50%,而浇冒系统部分占到50%~70%。故此种方式在生产高附加值产品(如模具、军品)时才具有优势。在生产单件、小批量时,经济和时间均不合算。

课题组提出的快速熔模铸造工艺是:采用FDM技术打印ABS材质作为铸件模样,采用常规方法用蜡制造浇冒系统模样,黏接组成模组,挂砂、失蜡得到中空的型壳,焙烧、浇注的熔模铸造工艺路线。 课题组委托教育部科技查新工作站(Z05)在国内外论文、专利、科技速报等范围内进行了科技查新,结论是,“查新点在所检国内外文献范围内未见相同报道”(查新号:201436000Z050029)。

课题组进行了前期试验,验证了工艺方案的可行性。

1)ABS与常规蜡实现相互黏接、组装成模组的工艺参数。

2)购买数种ABS材料,掌握在升温过程中目前市场上常见ABS材料的温度-性能变化规律。

3)涂料配方与涂挂工艺。以获得完整的、不断裂不破裂的型壳。

试验过程

为使试验更有代表性,工艺小组选择了7种形状各异的零件进行试验。

工艺小组拟定了工艺方案,打印了ABS零件模样,利用蜡模形成浇注系统,组装成模组,挂砂5层半,经过高压釜脱掉蜡模,经过焙烧炉烧蚀ABS材质,清洗检查后,再次焙烧后浇注,经喷砂处理,获得铸件。

拟定铸造工艺

针对每个零件提出了工艺方案,利用华铸CAE进行凝固分析,避免缩孔缺陷。利用通用有限元软件的瞬态热分析模块、结构-热场耦合模块,避免铸件产生应力以确保无变形或裂纹,验证浇冒系统方案的合理性,结合企业的浇注系统系列化尺寸,确定了模组的铸造工艺方案[17,18]。

制作ABS模样

选用美国Stratasys公司出产的Uprint SE打印ABS模样。该设备基于FDM原理,最大建模尺寸203 mm×152 mm×152 mm。熔融沉积技术(Fused Deposition Modeling ,FDM)工艺作为快速成型工艺的一种,其成型过程中无需专门的工装夹具,从CAD数字模型到获得相应的原型或零件,仅需数小时或数十个小时。FDM工艺多采用ABS丝材,成型温度通常为 80℃~120℃。与其他的RPT工艺相比,FDM工艺不依赖于激光技术,其成型设备结构简单,维护方便,并且在目前RTP设备中价格最低[2]。

1)建立三维模型。

选择了7种典型零件,利用通用三维软件建模。零件的尺寸符合3D打印设备的打印能力。

2)打印ABS模样。

将三维模型.stl格式输入Uprint SE,设备自动对打印路径和支撑材质进行优化。

打印时,模型材料温度312℃,支撑材料温度312℃。层厚度0.254 mm,壁厚度:0.914 mm。打印完毕后用稀碱液洗掉支撑材料。

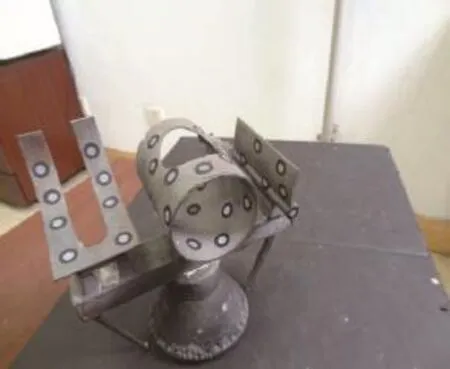

Uprint SE打印获得的本次试验用的ABS模样之一,见图1。

制造蜡模组

浇注系统型式采用浇口杯+横浇道+分配直浇道的结构。采用WM36-1商业蜡制作浇注系统。蜡料在110~150℃下保温并搅拌。在54~70 ℃下保温24 h后,方可用于压制浇注系统。蜡模室温18~25 ℃,湿度30%~70%。采用试验获得的工艺参数实现ABS模样和蜡质浇注系统的黏接。

7个零件根据结构形式组成2个ABS叶片模样以及蜡质浇注系统的模组。其中1个模组结构见图2,该模组有4个零件。

图1 ABS模样

图2 由ABS模样和蜡质浇注系统组成的1个模组

制造型壳

课题组获得试制数据,调整企业熔模铸造的涂料配方,控制型壳的膨胀率,保证型壳在后续脱ABS和脱蜡过程中微变形但不破裂,获得完整的型壳。

◆ 工艺参数

课题组从涂挂性和膨胀率等方面试验新的涂料配方,一方面要实现涂料顺利挂在ABS模样和蜡模表面,同时又要保证在脱蜡和脱ABS过程中型壳不会破裂。课题组获得了不同配方涂料的性能参数。根据零件材质、模组结构等选择不同的配方。一般挂砂五层半。

操作中,加强过程控制。严格涂料配方,认真执行制壳间与干燥间的温度及相对湿度,严密监测风速,控制干燥时间等。挂完第一层涂料与面砂的2个模组(7个零件)见图3。

图3 挂完第一层涂料与面砂的2个模组

◆ 脱蜡和脱ABS

用DN型蒸汽脱蜡釜脱蜡,温度140。C -152。C,时间5-6分钟。然后按照试验获得的工艺曲线在焙烧炉中脱ABS,获得了完整的型壳。脱蜡和脱ABS后的1个模组见图4。

图4 脱蜡和脱ABS后的1个模组的型壳

浇注

清洗型壳。检查型壳的完整性。浇注前再次焙烧。采用手抬包浇注。浇注金属后,冷却180 min振动脱壳,喷砂处理。

产品

用加拿大生产的HandyScan进行三维检测。Handyscan 能自主定位,不需要外接跟踪定位系统。在扫描的同时,电脑同步显示实体图示,并能自动表面优化处理。

其中一组等待三维扫描检测的铸钢件如图5。该组零件的数据采集约40 min,采用逆向软件对数据进行后处理,判断尺寸符合图纸要求。

图5 等待三维检测的1组铸钢件

对铸件相继进行了金相组织、无损检测等步骤,结果表明,铸件满足图纸要求。

结论

国内外首例快速熔模铸造工艺实现了铸钢件的生产。快速熔模铸造工艺是指采用FDM技术打印ABS材质作为铸件模样,采用常规方法用蜡制造浇冒系统模样,黏接组成模组,挂砂、失蜡得到中空的型壳,焙烧、浇注的熔模铸造工艺路线。

涂料配方与涂挂工艺参数、浇冒系统结构设计原则及其CAE分析技术、高压釜脱蜡工艺参数、焙烧炉脱ABS的工艺参数等,是保证获得完整型壳的关键,目前相关工艺和参数正申请专利中。

3D打印技术在铸造方面的应用越来越广泛,中国的铸造企业必须抓紧时机,结合自己的现有条件,迎头赶上。

[1] 王广春,赵国群. 快速成型与快速磨具制造技术及其应用. 第3版.北京:机械工业出版社,2013.

[2] 傅骏,王泽忠,方辉,等. 3D 打印技术及其在铸造中应用现状与发展展望. 中小企业管理与科技,2014,(03):299-300.

[3] 李林钢,李长河. 快速成型及快速熔模铸造技术. 精密制造与自动化,2012,(03):53-57.

[4] 张建平,高飞,王玲玲. 快速成型技术在熔模精密铸造中的应用.新技术新工艺,2014(3):5-8.

[5] 张勇,张翠,田坤. 熔模精密铸造耐热树脂压型的快速制造. 铸造技术,2012,12:1418-1420.

[6] 刘欢欢,刘佑年,叶升平. 基于3D设计及FDM快速成型的编钟铸造实践. 铸造设备与工艺,2014(3):29-32.

[7] 宋彬,崔聿辰,李雨,等. 3D打印技术和铸造模拟技术在精密铸造生产中的应用//重庆市机械工程学会铸造分会. 2014(第24届)重庆市铸造年会论文集. 重庆:重庆市机械工程学会铸造分会,2014: 6.

[8] 谈耀文,王峰,曹毅,等. 一种基于光固化(SL)的快速熔模铸造方法. 陕西,CN103722127A[P]. 2014-04-16.

[9] 孙琨,鲍崇高,方亮,等. 一种复杂薄壁零件快速熔模铸造方法.江苏,CN101862811A[P]. 2010-10-20.

[10] 成丹. 基于快速成型技术的精密铸造石膏型熔模研究[学位论文].重庆:重庆大学,2008.

[11] 傅蔡安. 精密熔模铸造小批量快速制造法的研究. 成组技术与生产现代化,2007(3):52-54.

[12] 高飞,谭威. SLA树脂模熔模精铸的快速铸造方法// 2011年“天山重工杯”全国机电企业工艺年会. 中国机械制造工艺协会,2011.

[13] 韩大平,顾欣,潘波涛,等. 基于快速成形技术的机匣盖的快速铸造. 铸造,2013,62(7):658-661.

[14] Harun W S W,Sharif S,Idris M H. Characteristic studies of collapsibility of ABS patterns produced from FDM for investment casting. Materials Research Innovations,2009,13(3),340-343.

[15] Sharma A,Acharya M,Agarwal A,et al. Study of shell cracking behavior and its remedies in investment casting process using quick cast rapid prototype polymer patterns. Materials Science Forum,2012(2):14-19.

[16] SinghR,Singh G. Investigations for statistically controlled investment casting solution of FDM-based ABS replicas. Rapid Prototyping Journal,2014,30(3):215-220.

[17] 傅骏,邓嫄媛,殷国富. 基于ANSYS瞬态热分析的熔模铸造工艺设计. 热加工工艺,2011,41(11):50-52.

[18] 傅骏,陈小怡. 基于华铸CAE的42CrMo排气门摇臂熔模铸造生产.铸造技术. 2011,32(9):1274-1278.

The Rapid Investment Casting Technology Based on Fused Deposition Modeling Technology

/ FU Jun1,2,XIANG Zhao-wei1, DENG Zhen-bo1, YIN Guo-fu1

10.3969/j.issn.1000–6826.2015.01.11

傅骏(1973—),男,四川工程职业技术学院 教授,教研室主任,四川大学博士研究生。主要研究方向:材料成型与控制、职业教育。E-mail:fujun@scetc. net。通讯地址:618000四川省德阳市泰山南路801号,四川工程职业技术学院材料工程系。

四川省科技厅“基于熔融沉积(FDM)的快速熔模铸造关键技术研究(No.15JC0016)”。

1. 四川工程职业技术学院材料工程系,四川 德阳 618000;2. 四川大学制造学院,四川 成都 610065