Y(NO3)3对6061铝合金微弧氧化陶瓷层的影响

2015-12-05牛宗伟李明哲徐明玉

孙 鹏, 牛宗伟, 徐 山, 李明哲, 徐明玉

(山东理工大学机械工程学院,山东淄博 255049)

引 言

铝合金材料有质轻、比强度高、塑性好和易于加工成型等特点,广泛应用于航空、航天及民用工业中,但其硬度低,耐腐蚀性差,又限制了其应用[1-2]。铝合金表面处理是增强其对环境的适应性,减少腐蚀,延长使用寿命的有效途径,而利用微弧氧化技术在铝合金表面形成陶瓷层,是铝合金有效的表面处理方法之一[3-4]。

电解液是微弧氧化技术重要的构成要素,它对陶瓷层的成膜速度和最终的膜层厚度有强烈的影响,而且其组分还将参与陶瓷层形成的化学反应从而影响膜层的结构和性能[5-8]。稀土是许多陶瓷材料重要的改性元素,对于改善陶瓷材料的致密性和结构具有明显的作用[9]。因此,研究稀土在微弧氧化中的作用有其必要性。稀土元素可以通过加入到微弧氧化电解液中进而在微弧氧化时进入膜层参与氧化反应[10]。

目前,微弧氧化过程中加入稀土元素主要停留在对轻稀土元素的研究中,例如镧、铈等,对重稀土元素的研究较少,重稀土元素由于它们的离子半径小,导电率优于轻稀土,离子活动性也强,所以理论上对微弧氧化过程中铝合金的性能改善效果要更好。但现在对重稀土元素如何影响微弧氧化膜形成过程及改善铝合金微弧氧化膜结构性能还不是非常明确,为了更好的了解重稀土元素对微弧氧化的影响,选取重稀土钇(Y)作为添加剂,介绍了在硅酸盐微弧氧化电解液中加入Y(NO3)3对微弧氧化膜形成过程以及结构性能的影响。

1 实验材料及方法

1.1 实验材料

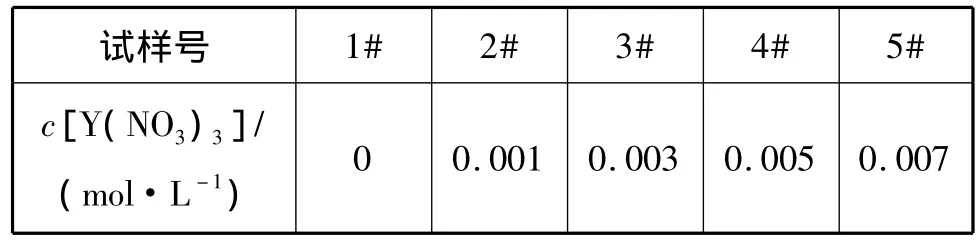

试样材料选用30mm×20mm×3mm的6061铝合金薄片,其化学成分为:0.15% ~0.40%铜、0.15%锰、0.80% ~ 1.20% 镁、0.25% 锌、0.04% ~0.35%铬、0.15% 钛、0.40% ~0.80% 硅、0.70% 铁及余量铝。分别用800#~2000#砂纸打磨,并用丙酮、无水乙醇除油和去离子水清洗,自然干燥后备用。添加 Y(NO3)3的浓度分别为 0.001、0.003、0.005和0.007mol/L 并与试样对应。

1.2 实验方法

微弧氧化的初始温度为常温,在实验过程中通过搅拌器不断搅拌以及循环系统的冷却作用使电解液θ维持在25℃左右。采用RX MAO 10H-CKS微弧氧化设备,恒电流模式进行微弧氧化处理,微弧氧化溶液组成及操作条件为:1.0g/L Na2EDTA、1.5g/L NaF、2.5g/L NaOH、6.0g/L(NaPO3)6、10g/L Na2SiO3;Ja为 20A/dm2,脉冲频率 500Hz,微弧氧化t为30min,微弧氧化的初始温度为常温,试样编号如表1所示。

表1 Y(NO3)3浓度与试样编号对应关系

1.3 实验仪器

采用TT240数字式测厚仪测定陶瓷层厚度,精度为0.01μm,随机各取试样正反面三个点的厚度,求平均值作为陶瓷膜厚度值;采用TR200手持粗糙度仪对陶瓷层表面粗糙度进行检测,精度为0.001μm,为了使测得的表面粗糙度值更加准确,分别对试样横向与纵向测量各三次,求平均值作为该陶瓷层的表面粗糙度值;采用FM800显微硬度计对微弧氧化膜层的硬度进行测量,载荷从0.0098N到19.6N,用来测试微小薄件和镀层的硬度;采用Sirion200型热场扫描电镜(SEM)观察微弧氧化陶瓷层的表面形貌,并用 INCA Energy型 X-射线能谱仪(EDS)进行分析。

2 实验结果及分析

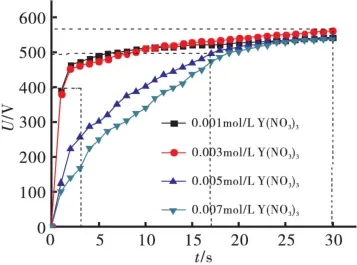

2.1 Y(NO3)3浓度对微弧氧化电压的影响

微弧氧化溶液中添加Y(NO3)2后,恒电流条件下微弧氧化电压变化规律的影响如图1所示。恒流条件下,Y(NO3)3的加入降低了起弧电压,有利于膜层在低电压下生长,同时Y(NO3)3作为添加剂参与陶瓷层的形成,使膜层能耗降低。

图1 微弧氧化电压随时间变化曲线

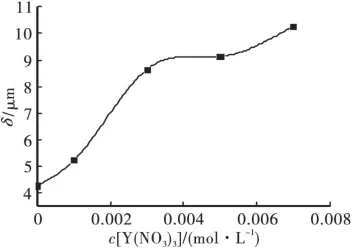

2.2 Y(NO3)3浓度对膜层厚度的影响

图2为微弧氧化溶液中加入不同浓度Y(NO3)3的微弧氧化膜层厚度的变化曲线。从图2中可以看出,微弧氧化膜层的厚度随着Y(NO3)3浓度的增大呈现出逐渐增大的趋势,但在Y(NO3)3浓度大于0.003mol/L时,膜层厚度增大趋势变缓,变化不大。

图2 Y(NO3)3浓度对陶瓷层厚度的影响

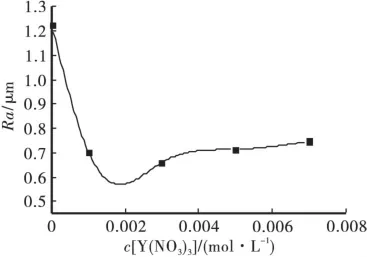

2.3 Y(NO3)3浓度对膜层粗糙度的影响

微弧氧化溶液中不同浓度Y(NO3)3微弧氧化膜层的表面粗糙度的变化如图3所示。由图3可以看出,随着Y(NO3)3浓度的逐渐增大,微弧氧化膜层的表面粗糙度呈现出先减小后增大的趋势。在0~0.002mol/L范围内,表面粗糙度值逐渐减小,这是因为随着Y(NO3)3浓度的增大,溶液中的稀土离子增多,这是因为稀土能阻止陶瓷晶粒的长大[11],因而表面粗糙度值减小;但是当Y(NO3)3浓度大于0.002mol/L时,表面粗糙度值又开始增大。

图3 Y(NO3)3浓度对陶瓷层表面粗糙度的影响

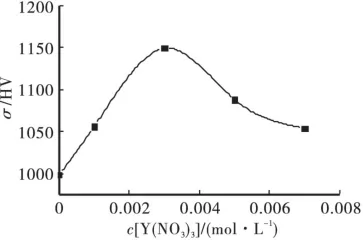

2.4 Y(NO3)3浓度对膜层显微硬度的影响

微弧氧化膜层显微硬度与微弧氧化溶液中Y(NO3)3浓度之间的关系曲线如图4所示。

从图4中可以看出,随微弧氧化溶液中Y(NO3)3浓度的增加,微弧氧化层硬度先增大,随后减小;当Y(NO3)3浓度为0.003mol/L时,氧化层的显微硬度达到最大值1149HV。当浓度小于0.003mol/L时,膜层的显微硬度增大,当Y(NO3)3浓度大于0.003mol/L时,微弧氧化层的显微硬度逐渐减小。

图4 Y(NO3)3浓度对陶瓷层显微硬度的影响

2.5 Y(NO3)3对陶瓷膜显微结构影响

图5为微弧氧化溶液中添加不同浓度的Y(NO3)3生成的微弧氧化膜的表面形貌照片。

图5 Y(NO3)3浓度对陶瓷膜表面形貌的影响

从图5(a)中可以看出,不添加Y(NO3)3的微弧氧化膜表面粗糙且高低不平,孔径较大,微孔大小不一,微孔较深,整体呈现出典型的类似“火山口”微弧氧化膜形貌,孔洞的存在是微弧放电通道残留的结果。从图5(b)中可以看出,当添加0.001mol/L Y(NO3)3后微弧氧化膜中孔洞的尺寸略有减小,且陶瓷膜表面光泽度提高,微孔深度减小,所以图5(b)的陶瓷膜的重叠度和致密性较高。从图5(b)、图5(c)、图5(d)和图5(e)中可以看出,随着微弧氧化溶液中Y(NO3)3浓度的不断增大,铝合金微弧氧化膜表面质量呈现先变好后质量又有所下降,从图中可见,图 5(c)0.003mol/L Y(NO3)3时,表面质量最好,基本无大孔径微孔,且表面光泽度较高,平整,孔洞直径小而尺寸均匀;图5(d)、图5(e)膜层的大孔径微孔较图5(c)又有所增多,所以加入0.003mol/L Y(NO3)3的微弧氧化膜的微观组织最为理想。

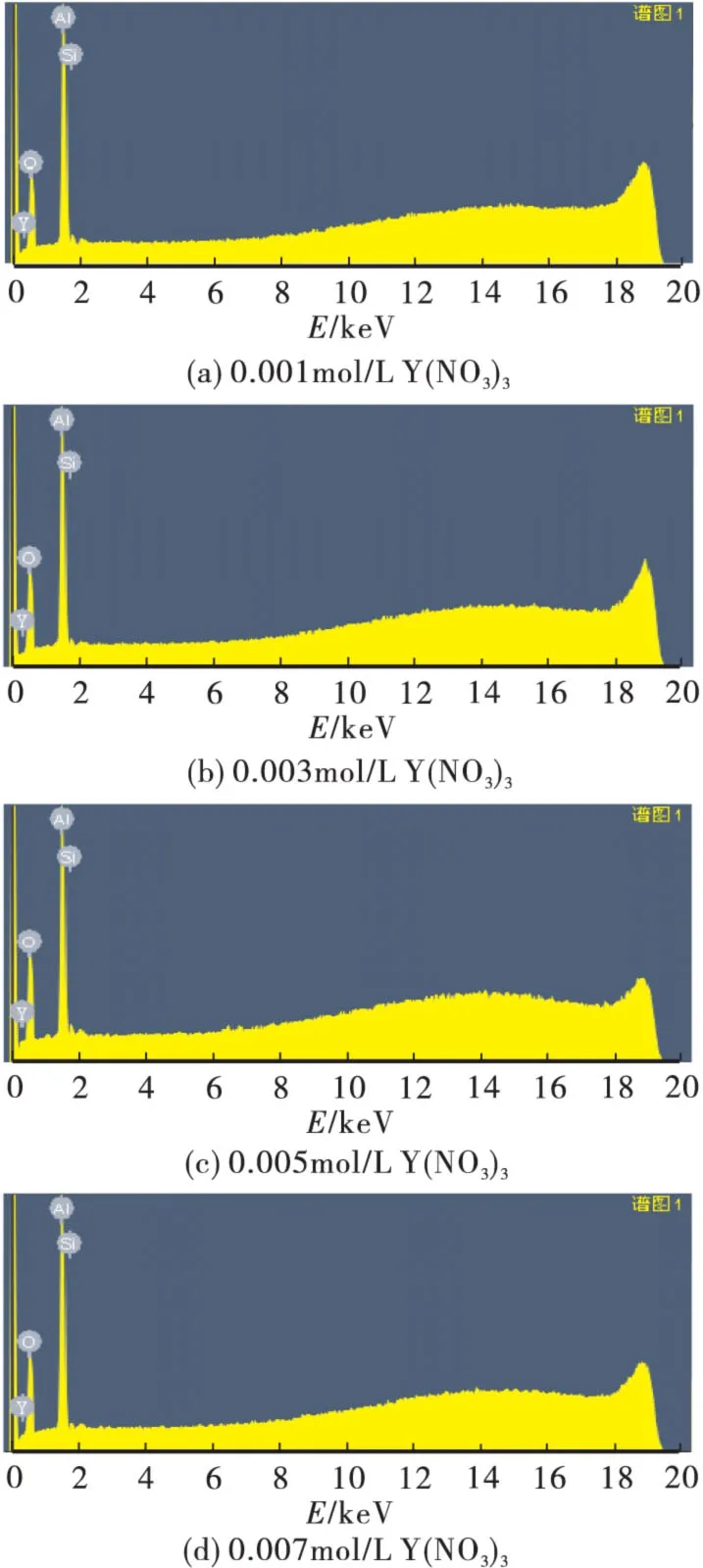

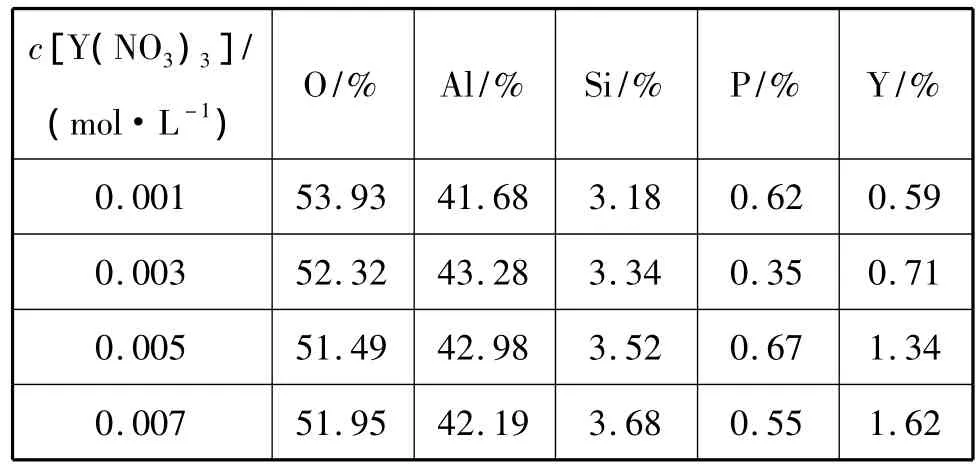

图6为微弧氧化溶液中不同浓度Y(NO3)3所得微弧氧化陶瓷层中元素分析图,图6(a)、图6(b)、图6(c)和图6(d)分别对应图5(b)、图5(c)、图5(d)和图5(e)表面形貌照片,采用面扫描的方式采集数据。从图6中可见,添加不同浓度稀土元素后,对微弧氧化膜生长过程产生了影响,微弧氧化膜的微观表面形貌明显变化,同时氧化膜的元素含量也有变化。

图6 微弧氧化陶瓷层EDS谱图

微弧氧化陶瓷层的元素分布见表2。由表2可以看出,稀土元素Y能够进入到微弧氧化膜中,但由于实验过程中添加在电解液中的稀土元素较少,经检测制得微弧氧化膜中所含稀土元素的含量有限,从EDS表征图可以看出,微弧氧化膜元素组成主要有O、Al、Si和Y四种元素,主要生成氧化铝、二氧化硅和氧化钇等氧化物。从表2中可以看出,氧化膜中Al的含量随稀土Y元素的增加而先增加后又有所减小,Y元素的质量分数则不断增加。

表2 元素含量分析表

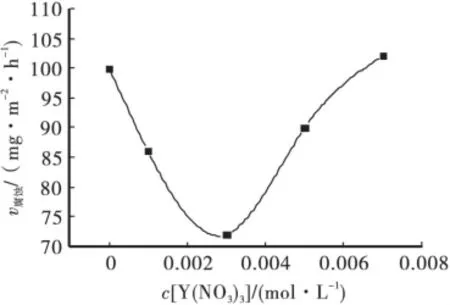

2.6 Y(NO3)3对陶瓷膜耐蚀性的影响

试样耐腐蚀性检测在腐蚀介质3.5%NaCl溶液中进行,浸泡t为200h。清除腐蚀产物,称量后计算腐蚀速率,通过计算浸泡试验前后试样质量变化,得出如图7所示的不同浓度Y(NO3)3与陶瓷膜腐蚀速率的变化曲线。从图7中可知,伴随着Y(NO3)3浓度的逐渐增大,陶瓷膜在NaCl溶液中的腐蚀速率呈现先减小后增大的趋势,即微弧氧化陶瓷膜的耐腐蚀性能服从先增大后减小的规律。

图7 Y(NO3)3浓度对微弧氧化膜层的耐蚀性的影响

2.7 分析与讨论

从上述实验看到,在硅酸盐碱性电解液中添加Y(NO3)3,Y可进入到铝合金的微弧氧化陶瓷层中,有利于膜层在低电压下生长,使氧化能耗降低,并对陶瓷层的表面质量、层厚及膜层性能产生影响。分析造成这种现象的主要原因:稀土Y和金属铝均为六方晶格结构,微弧氧化过程中Y元素在高压放电作用下进入氧化铝陶瓷膜层可形成固溶体从而提高其结合强度,微弧氧化膜主要由α相和γ相两相组成,都是氧化铝,而氧化铝的熔点较高,黏度也较大,Y元素的加入能够降低其熔点,减小粘度,而且电弧相对平稳,也没有特别大的噪声,有利于电弧放电通道的关闭和熔体中气体的逸出,降低陶瓷膜层孔隙率,从而提高了陶瓷层的表面质量与膜层的显微硬度;同时,Y(NO3)3的添加,使膜层生长速率加快,溶液中带电粒子的数量增多,溶液的导电能力增强,相同电能量的前提下,消耗在溶液中的能量减少,进而作用于试样上的能量增大,因此,形成的膜层厚度增大;但当Y(NO3)3的加入量较大时,一方面增大电解液的导电率[12],另一方面当Y(NO3)3浓度超过一定值后,普通阳极氧化膜的形成更快,使起弧变得困难,溶液对氧化膜的溶解速率增大,进而减缓膜层形成速率,疏松层的厚度增加,甚至于膜层在微弧氧化过程中剥落,从而导致相关性能的降低。

3 结论

1)随着在微弧氧化电解液中添加Y(NO3)3浓度的增大,降低了起弧电压,使能耗降低,微弧氧化陶瓷层的厚度逐渐增大,但在Y(NO3)3浓度大于0.003 mol/L时,厚度值增大趋势变缓;表面粗糙度先减小后增大,硬度则呈现先增大后减小的趋势。

2)随着微弧氧化电解液中Y(NO3)3浓度的增大,微弧氧化陶瓷层表面微孔数与孔径先减小后增大,表面光泽度和致密度先提高后下降,在0.003mol/L时微弧氧化膜的微孔数、孔径、表面光泽度和致密度最好。

3)随着微弧氧化电解液中Y(NO3)3浓度的逐渐增大,陶瓷膜在NaCl溶液中的腐蚀速率呈现先减小后增大的趋势,即微弧氧化陶瓷膜的耐腐蚀性能服从先增大后减小的规律,当Y(NO3)3浓度为0.003mol/L时,陶瓷膜的耐腐蚀性能达到最优。

4)在硅酸盐电解液中加入Y(NO3)3可以改善微弧氧化陶瓷层的性能,综合比较,当Y(NO3)3浓度为0.003mol/L时,形成的微弧氧化陶瓷层性能最优。

[1] 全伟,胡正前,Chernega S M,等.铝合金表面微弧氧化涂层制备工艺[J].电镀与精饰,2009,31(11):39-43.

[2] 张文凡,胡正前,马晋,等.硬铝合金表面微弧氧化着色工艺研究[J].电镀与精饰,2009,31(1):9-12.

[3] Butyagin P I,Khokhryakov YE V,Mamaev A I.Microplasma systems for creating coatings on aluminum alloys[J].Materials Letters,2003,57(11):1748-1751.

[4] 段关文,李金富,王拥军,等.铝合金的微弧氧化研究[J].表面技术,2007,36(3):30-33.

[5] Wang Ji-hui,Yang Jing.Properties of microarc oxidation coating of magnesium alloy oxidized in silicate system[J].Transactions of Materials and Heat Treatment,2006,27(3):95-99.

[6] Song G L,Bowles A L,Stjohn D H.Corrosion resistance of aged die cast magnesium alloy AZ91D[J].Materials Science and Engineering A,2004,366(1):74-86.

[7] Chen Fei,Zhou Hai,Yao Bin,et al.Corrosion resistance property of the ceramic coating obtained through microarc oxidation on the AZ31 magnesium alloy surfaces[J].Surface andCoatingsTechnology,2007,201(9-11):4905-4908.

[8] 徐涛涛,赵世明.稀土盐添加剂在镁合金微弧氧化中的应用研究[J].电镀与精饰,2014,36(2):5-8.

[9] 穆柏春,孙旭东.稀土对Al2O3陶瓷烧结温度、显微组织和力学性能的影响[J].中国稀土学报,2002,22(S):104-107.

[10] 刘瑞霞,郭锋,李鹏飞,等.稀土元素对镁合金微弧氧化陶瓷层表面形貌和结构的影响[J].金属热处理,2008,33(11):70-73.

[11] Wang R G,Pan W,Chen J,et al.Properties and microstructure of machinable Al2O3/LaPO4ceramic composites[J].Ceramics International,2003,29(1):19-25.

[12] 郭峰,刘瑞霞,李鹏飞,等.电解液中的稀土对AZ91D镁合金微弧氧化陶瓷层的影响[J].材料热处理学报,2011,32(2):134-138.