纳米SiO2对锌-镍合金镀层耐蚀性的影响

2015-12-05项腾飞焦亚萍梅天庆李桂麟

项腾飞, 焦亚萍, 梅天庆, 李桂麟

(南京航空航天大学材料科学与技术学院,江苏南京 211106)

引 言

锌及其合金在钢铁领域的应用非常广泛,尤其是锌-镍合金更是被广泛研究。为了进一步提高锌-镍合金镀层的耐蚀性能,可向Zn-Ni合金镀液中添加纳米粒子,由于纳米粒子具有的量子尺寸效应、表面效应和宏观量子隧道效应,使其表现出很多独特的物理和化学性能,是新世纪科技领域研究的热门学科之一。在金属电沉积过程中,将纳米粒子引入到金属镀层中形成的纳米复合镀层,显示出了优越的耐蚀性能、机械性能和电催化性能等,从而受到人们的广泛关注[1-2]。SiO2化学性质比较稳定,不与一般的酸反应,因此本文主要通过在镀液中添加纳米SiO2粒子并采用超声搅拌的方法进行电镀,分析其对锌-镍合金镀层耐蚀性的影响。

1 实验方法

1.1 实验材料

传统锌-镍合金电镀采用锌、镍分挂的阳极,但锌和镍的电极电位不同,在同一电流密度下,容易造成镀液中金属离子浓度的改变,且镍为自钝化金属,在电镀过程中电位变的更正。因此本实验采用涂覆有氧化钌的钛网作为阳极,以去除表面热镀锌层的铁片作为阴极。添加的纳米粒子为市售SiO2,平均粒径20nm。

1.2 工艺流程及配方

电沉积Zn-Ni合金工艺流程为:除油→水洗→酸洗→超声清洗→水洗→活化→水洗→电镀→水洗→烘干。

1)除油。25g/L氢氧化钠,35g/L磷酸钠,35g/L碳酸钠,10g/L 硅酸钠,θ=80℃,t=20min。

2)酸洗。125mL/L HCl,1g/L六次甲基四胺,表面锌保护层除尽为止。

3)活化。30mL/L HCl,t为 30s。

4)电镀。75g/L ZnCl2,110g/L NiCl2·6H2O,35g/L NH4Cl,200g/L KCl,30g/L H3BO3,20g/L 柠檬酸钾,0.1g/L十二烷基苯磺酸钠,10g/L纳米SiO2,2g/L十六烷基三甲基溴化铵。pH为5.0,θ 为30℃,Jκ为3A/dm2。

在施镀过程中,采用超声搅拌,促使SiO2纳米粒子在镀液中均匀分散,施镀t为20min。

每镀完工件后,分析镀液成分[3],根据镀液中金属离子和纳米粒子的损耗添加主盐和纳米粒子,以保证镀液的稳定性。

1.3 镀层形貌观察及能谱分析

采用ZEISS电镜LEO-1550(德国)观察镀层表面形貌,并用所配套的EDS能谱仪进行镀层含量分析。

1.4 电化学测试

采用三电极体系,所镀试片为工作电极,铂片为辅助电极,饱和甘汞电极为参比电极,A为1cm2,3.5% 的NaCl溶液,室温。Tafel曲线测试扫描速率为5mV/s,交流阻抗测试频率范围为0.1MHz~0.01Hz,交流幅值为5mV。所有测试前均需测定开路电位至稳定再进行,先测试交流阻抗,再测试塔菲尔曲线。

1.5 醋酸加速氯化钠浸泡试验

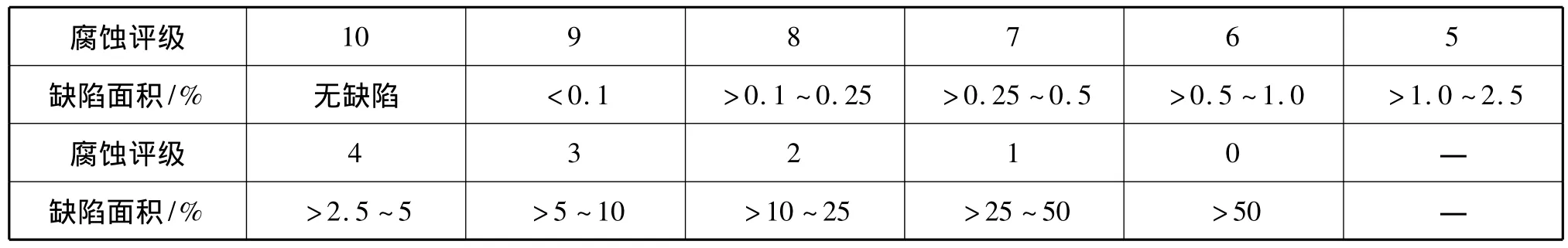

试样镀层厚度均相同,分别将4种试样在同一时间放入腐蚀介质中(5%的NaCl,pH=3.5的醋酸溶液),每种试样取3片,浸泡7d,每隔24h取出后水洗烘干观察工件表面,重复7次。根据金属基体上金属和其它无机覆盖层经腐蚀试验后的试样和国家标准GB/T 6461-2002,观察表面状况并评级,评级标准见表1。

表1 保护评级(Rp)与外观评级(RA)

2 结果与讨论

2.1 镀层表面微观形貌分析

图1(a)、图1(b)为锌-镍合金镀层表面微观形貌照片;图1(c)、图1(d)为锌-镍合金纳米复合镀层表面微观形貌。由图1(a)可以看到,镀层呈“菜花状”[4],且锌-镍合金镀层表面出现很多空隙,这主要是在电沉积过程中电极表面因为析氢而产生的气泡未来得及逸出就被镀层覆盖所导致,也有晶粒与晶粒之间的空隙,这些空隙极易成为腐蚀的发源地,从而降低了镀层的耐腐蚀性能。图1(b)为通过超声波电沉积所得镀层,可以发现镀层形貌发生了一些变化,由之前的“菜花状”变成了“岩石状”,且可以明显的看出镀层之间的空隙减少,这主要是由于超声波产生的空化效应和强射流作用,使部分在电极表面析出的气泡破裂并脱离,使得镀层微孔减少,且超声作用可能使原本层层堆积的镀层发生了改变而进行单个生长,从而改变了镀层形貌。从图1(c)、图1(d)可以看到,镀层形貌变为“棒状”和“块状”,其中图1(c)未进行超声,添加的纳米SiO2在电沉积过程中发生了团聚,图1(d)是在超声条件下所得镀层,纳米SiO2很好的分散在了镀层中,相比较于单纯的锌-镍合金镀层,添加SiO2纳米颗粒的镀层更加致密,这主要是在超声作用下,添加的纳米颗粒得到了更加充分的润湿,更易吸附在晶粒上,使其均匀分散,而且纳米颗粒可优先吸附于位错、晶界等地方,成为催化形核的中心,有利于金属离子在其表面沉积,使其形核率提高,起到了细化晶粒的作用,从而使镀层更加的致密,增强了镀层的耐蚀性能[5]。

图1 镀层的微观形貌照片

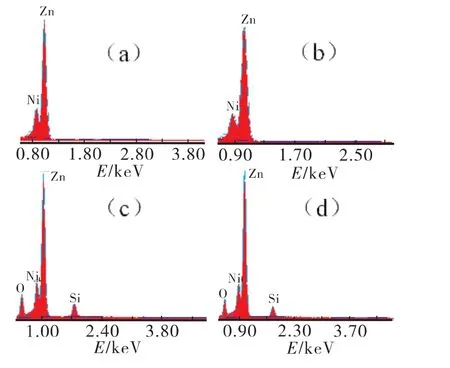

2.2 镀层表面能谱分析

图2(a)、图2(b)为锌-镍合金镀层能谱图,图2(c)、图2(d)为锌-镍合金纳米复合镀层能谱图,图2(a)是未经过超声的镀层能谱图,其中Zn和Ni的原子数比为81.35∶18.65,图2(b)为经过超声后的镀层能谱图,其中 Zn和 Ni的原子数比为82.78∶17.22,造成 Zn和 Ni原子数比发生变化的原因可能是因为在合金异常共沉积过程中,超声的空化作用和强射流作用抑制了Ni的结晶而促进了Zn的结晶,从而使镀层含量发生变化[6]。图2(c)未经超声搅拌,其中 O、Ni、Zn和 Si原子数比22.80∶12.29∶55.08∶9.83;图 2(d)经过超声搅拌,其中 O、Ni、Zn 和 Si原子数比为 18.93∶12.50 ∶60.40∶8.17。添加纳米粒子后,其高活性表面为Zn和Ni的沉积提供了大量的晶核,在沉积的过程中,埋藏了大量的纳米粒子[7],未经超声的镀液,其中的纳米粒子表面因为具有很高的表面能而部分团聚在一起,因而Si含量较高;而经过超声后,一方面由于超声波的空化作用等使纳米粒子较好的分散在镀层表面,另一方面,超声波的强射流作用会使Zn和Ni脱落,而Zn和Ni是吸附在纳米粒子上的,因此,它们的脱落会使纳米粒子沉降到镀液中,从而使Si含量减少。这与之前的镀层表面形貌照片相符。另外,图2(c)和图2(d)中O的原子数均比Si的2倍要多,这主要是因为镀层中Zn和Ni不可避免的发生了氧化,造成O含量升高。

图2 镀层的能谱图

2.3 极化曲线分析

图3中曲线a、曲线b为锌-镍合金镀层的Tafel曲线,图3中曲线c、曲线d为锌-镍合金纳米复合镀层的Tafel曲线,其中图3中曲线a、曲线c未经过超声搅拌,图3中曲线b、曲线d经过超声搅拌。由图3可知,经过超声后,曲线b的自腐蚀电位比曲线a的负,电位负移了0.027V;图3中曲线c比曲线b负移了0.035V,从热力学上分析,曲线b的耐蚀性要低于曲线a,但曲线b的自腐蚀电流要比曲线a小,且其极化电阻要大于曲线a,这主要是经过超声后,镀层中镍的含量减少,而锌含量增加,从而造成了电位升高,同时超声搅拌后,镀层更加致密,微孔减少,Cl-进入镀层内部到达基底的通道减少,降低了镀层发生腐蚀的可能,因而自腐蚀电流减小,极化电阻增大。添加纳米SiO2后,由于其为非导体,具有很强的化学稳定性,电沉积过程中不参与任何反应,只是与阴极还原反应产生的Ni共同沉积到阴极表面并发生吸附,随着在阴极的沉积不断增加,当超过一段时间,粘附在阴极表面的微粒被沉积的金属Ni填埋,因而自腐蚀电位升高,但因为添加纳米粒子,易成为催化形核的中心,起到了细化晶粒的作用,且填充了一些晶粒之间的空隙,阻挡并覆盖了Cl-扩散渗透进入基底的通道,自腐蚀电流以及极化电阻都显著增大[8]。另外,由能谱图及极化曲线结果可知,当Ni元素在镀层中的原子数比为13%左右,镀层的耐蚀性最优。

图3 镀层的极化曲线

由上海辰华CHI760D电化学工作站拟合得出数据见表2。

表2 电化学参数

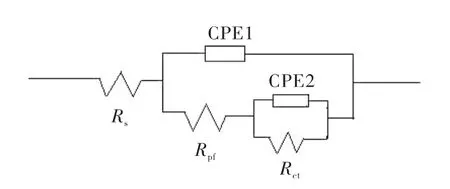

2.4 交流阻抗分析

交流阻抗谱技术(EIS)是对处于稳定状态的测试体系施加一个很小的正弦波进行扰动,利用正弦波信号测量得到电位与电流密度的比值叫做阻抗,此方法对电极表面影响较小,因而成为研究腐蚀科学重要的手段之一。图4、图5为交流阻抗谱图。图4中曲线a、曲线c未经超声搅拌,图4中曲线b、曲线d经过超声搅拌,其中曲线c、曲线d为添加纳米SiO2的复合镀层的EIS曲线。图4右下方为c、d曲线在高频区的部分曲线。由图4知a、b、c、d均呈现两个容抗弧,其中高频容抗弧反应的是镀层表面已被腐蚀的区域,低频容抗弧反应的是镀层内部真实原表面的反应,一般地,容抗弧越大,耐腐蚀性能越好。在图5中,频率最高的平台对应于溶液电阻Rs,频率在中间的对应于传递电阻和溶液电阻之和Rt+Rs,在频率最低的平台则对应于极化电阻与溶液电阻之和Rp+Rs[9]。在相位角对频率做图的曲线中有两个峰值,频率高的峰值是镀层表面腐蚀产物对激励信号的响应,而频率低的峰值则是相对应于双电层之间的电荷转移和Cl-的扩散。

图4 交流阻抗谱图

图5 Bode图

通过ZSimpWin软件进行等效电路的拟合,如图6所示。其中Rs为溶液电阻,Rpf为钝化膜电阻,Rct为电荷转移电阻,考虑到电极表面的弥散效应,镀层与溶液之间的双电层电容以及钝化膜电容分别用常相位角元件CPE1和CPE2代替,n反应的是弥散效应的强弱,越接近于1说明体系越接近于理想电容[10]。由该等效电路拟合的误差均小于10%,其中 a、b、c、d拟合的对应阻抗值分别为1.548、2.870、10.680 和 16.010kΩ,添加纳米 SiO2粒子后,阻抗值显著增大,且经过超声搅拌后的镀层阻抗值改变的尤为明显,这主要是因为添加纳米SiO2后,镀层组织更加致密,几乎没有微孔和缝隙的出现,Cl-渗透到基底表面的通道被有效堵截,此外,化学性质稳定的不导电的SiO2可有效的屏蔽并阻截活性区域自由电子的运输和扩散,这也降低了Cl-的吸附与侵蚀,保护了基底表面,提高了镀层的耐蚀性能[11]。

图6 等效电路图

根据图5中的阻抗数据,由ZSimpWin软件拟合,得出数据见表3。

表3 根据EIS拟合出的电化学参数

2.5 醋酸加速氯化钠浸泡试验结果

由国家标准GB/T 6461-2002对腐蚀结果进行性能评级(性能评级是保护评级后接斜线再接外观评级的组合:RP/RA)。

a为锌-镍合金镀层。试样出现超过总面积0.5%的基体金属腐蚀和试样剩余表面出现超过该面积的25%的重度的点蚀,6/1xE。

b为经过超声的锌-镍合金镀层。试样出现超过总面积0.2%的基体金属腐蚀和试样剩余表面出现超过该面积的10%的重度的点蚀,7/2xE。

c为锌-镍合金纳米SiO2复合镀层。试样未出现基体金属腐蚀,但出现小于总面积5%的阳极性覆盖层的轻度腐蚀,10/7sC。

d为经过超声的锌-镍合金纳米SiO2复合镀层。试样未出现基体金属腐蚀,但出现小于总面积2%的阳极性覆盖层的轻度腐蚀,10/8sC。

经过腐蚀试验可知,超声和纳米粒子均减缓了腐蚀介质对镀层的腐蚀,有利于耐蚀性的提高,且纳米粒子的添加对锌-镍合金镀层耐蚀性的提高更加显著。

3 结论

1)经过超声搅拌和添加纳米SiO2,镀层中的锌、镍含量比发生了变化。在未添加SiO2纳米粒子前,经过超声搅拌后,镀层镍原子数分数下降,由18.65%下降为17.22%;添加纳米粒子后,镀层镍原子数分数分别下降为12.29%和12.50%。

2)添加纳米SiO2的镀层比普通的锌-镍合金镀层更加致密,镀层形貌发生了改变,由“菜花状”和“岩石状”变为“棒状”和“块状”。

3)由极化曲线、交流阻抗曲线和醋酸加速氯化钠浸泡试验可知,经过超声搅拌和添加纳米SiO2,镀层的耐蚀性能得到提高,自腐蚀电流由7.003μA下降为 1.556μA,极化电阻由 1.548kΩ 提高到16.010kΩ,对腐蚀结果的性能评级由6/1xE提高到10/8sC。

[1] 王为,郭鹤桐.纳米复合镀技术研究现状[C]//天津市电镀工程学会第九届学术年会论文集.天津:天津市电镀工程学会,2002:4-7.

[2] 彭元芳,曾振欧,赵国鹏,等.电沉积纳米复合镀层的研究现状[J].电镀与涂饰,2002,21(6):17-21.

[3] 丁晓林,何滨,冯江华,等.光度法测定锌镍合金镀液中的锌镍离子含量[J].材料保护,2000,33(8):25-26.

[4] 王红美,蒋斌,徐滨士,等.纳米SiO2颗粒增强镍基复合镀层的组织与微动磨损性能研究[J].摩擦学学报,2005,25(4):289-293.

[5] Mosavat S H,Shariat M H,Bahrololoom M E.Study of corrosion performance of electrodeposited nanocrystalline Zn-Ni alloy coatings[J].Corrosion Science,2012,59:81-87.

[6] 程敬泉,姚素薇.超声波在电化学中的应用[J].电镀与精饰,2005,27(1):16-19.

[7] 李国彬,高明亮,宋志国,等.纳米SiO2/Ni基复合镀层的研究现状与展望[J].材料保护,2008,41(8):38-40.

[8] Soares M E,Souza C A C,Kuri S E.Corrosion resistance of a Zn-Ni electrodeposited alloy obtained with a controlled electrolyte flow and gelatin additive[J].Surface and Coatings Technology,2006,201(6):2953-2959.

[9] 曹楚南.腐蚀电化学原理[M].北京:化学工业出版社.2008:184-185.

[10] 项腾飞,任春春,梅天庆,等.不溶性阳极用于碱性镀锡的研究[J].电镀与精饰,2014,36(5):14-17.

[11] Sudhakar R,Venkatesha V T.Electrodeposition of Zn-Ni Multiwalled Carbon Nanotube Nanocomposites and Their Properties[J].Industrial & Engineering Chemistry Research,2013,52(19):6422-6429.