电沉积工艺对氧化亚铜薄膜成相的影响

2015-12-05石璐丹刘科高杜长全

石璐丹, 刘科高, 石 磊, 张 敏, 杜长全

(山东建筑大学材料科学与工程学院,山东济南 250101)

引 言

氧化亚铜是一种禁带宽度为1.9~2.2eV的直接禁带半导体,激子在单晶中可以连续地运输,使它具有较高的吸光系数,成为制作光电转化器的重要材料,因其具有独特光、磁学性能,在太阳能转换、电子学、磁储存装置、生物传感及催化方面[1]有着潜在的应用[2-4]。且无毒环保,理论效率约为20%,成本便宜,具有良好的光伏应用前景。制备氧化亚铜薄膜可以采用热氧化法[5]、化学氧化法[6]、反应溅射法[7]、等离子激发法[8]和电化学沉积方法[9]。

与其他制备方法相比,电化学沉积具有低温,低成本,适于大规模生产,能在复杂形貌的衬底上沉积薄膜和便于控制沉积薄膜的形貌、组成、以及掺杂等特点,电沉积的方法制备氧化亚铜薄膜,在不同沉积条件可分别获得n型和p型半导体薄膜。研究发现,在弱酸性溶液中,可以沉积出n型Cu2O半导体薄膜[10],并通过控制沉积电位获得从立方到各种枝状形貌的Cu2O颗粒薄膜;在碱性溶液中,也可沉积出Cu2O薄膜,但其导电特性还未经实验证实[11]。

另外,络合剂对Cu2O的颗粒形貌有重要影响,目前采用电沉积法制备Cu2O薄膜的研究中,主要有以下三种沉积体系:

l)硝酸铜体系[12]。配置一定浓度的硝酸铜溶液,加入不同的添加剂,控制添加剂的量来改变Cu2O晶体的形貌;

2)醋酸铜与醋酸钠体系[13]。按一定浓度配置醋酸铜和醋酸钠的混合溶液,可根据沉积薄膜的需要加冰醋酸调节pH;

3)硫酸铜与酸体系。大部分采用乳酸,用无水硫酸铜和乳酸配置两者的混合溶液,用NaOH溶液调节电解液 pH为9~12,控制电解液 θ为60℃左右。

目前,采用铜盐乳酸体系[14]较多。本文利用电沉积的方法,选用氯化铜和柠檬酸钠为原料,研究了络合剂的种类、柠檬酸钠的浓度、沉积时间和后处理对薄膜成相的影响。

1 实验部分

1.1 前处理工艺

采用20mm×10mm×4mm SnO2导电玻璃和20mm×20mm×0.2mm铜片作为基体材料。试剂为柠檬酸钠、氨水和乳酸(均为分析纯)。

导电玻璃基底的清洗流程:

切片→去离子水洗→氨水超声波清洗(t=15min)→去离子水洗→丙酮超声波清洗(t=15min)→去离子水洗→酒精超声波清洗(t=15min)→去离子水洗→烘干(60~70℃)

铜基底的清洗流程:

1000#砂纸打磨→去离子水洗→氨水超声波清洗(t=15min)→去离子水洗→丙酮超声波清洗(t=15min)→去离子水洗→酒精超声波清洗(t=15min)→活化(3% ~5%的盐酸溶液1.5min)→去离子水洗→烘干(60~70℃)

1.2 镀液配置及沉积薄膜

采用三电极装置,铂电极作为辅助电极,饱和甘汞电极作为参比电极,二氧化锡导电玻璃基底或铜片作为工作电极,使用HDV-7C型晶体管恒电位仪(福建省三明市无线电二厂),在恒电位的条件下沉积Cu2O薄膜。

1)络合剂种类的选择和浓度的确定以及基片的选择。络合剂的种类根据主盐中铜离子选择,铜离子的络合剂最常用的为柠檬酸钠、乳酸和氨水;根据每个络合剂分子与铜离子形成配位键的个数以及实验单一变量的原则,结合大量实验结果选择络合剂的浓度为0.015mol/L;镀液的pH和络合剂对Cu2O薄膜的成相影响很大,薄膜中容易含有的杂质为铜单质,铜片作为基片制备的薄膜结合力比较好,致密度高。考虑实验影响因素分别选择了导电玻璃和铜片作为基片。

2)电沉积溶液的配置。室温下,称取定量的络合剂,置于200mL的烧杯内,加去离子水溶解,称取定量的CuCl2·2H2O,置于盛有络合剂溶液的锥形瓶内,搅拌至完全溶解,用去离子水定容到100mL,用稀盐酸调节溶液的pH=2,CuCl2·2H2O溶液的浓度为 0.03mol/L,络合剂分别为 0.015mol/L 氨水、柠檬酸钠和乳酸。在-1.0V电位下采用恒电位的方法沉积薄膜,沉积t为30min,使用Bruker D8 Advance X-射线衍射仪(XRD)(德国Bruker公司)分析沉积薄膜相组成,Ni-filtered Cu Kα(λ=0.15059nm),步长 0.05,扫描速度为 4°,扫描角度范围是15~60°,工作电压40kV,工作电流100mA。

2 结果与讨论

2.1 不同络合剂对Cu2O薄膜成相的影响

图1为不同络合剂对Cu2O薄膜成相的关系。从图1中可以看出,选用乳酸和氨水为络合剂的衍射谱图1谱线c和谱线b中除了二氧化锡的基体外只有铜的衍射峰而没有目标产物的衍射峰;不添加络合剂和添加柠檬酸钠作为络合剂的衍射谱图1谱线a和谱线d中含有氧化亚铜的衍射峰,但是无络合剂的薄膜衍射谱中除了目标产物氧化亚铜的衍射峰外还有铜的衍射峰,并且铜的衍射峰的强度比较高。通过图1分析可知,选择柠檬酸钠作为络合剂,沉积薄膜中只有目标产物氧化亚铜。

图1 络合剂对薄膜成相的影响

2.2 柠檬酸钠对Cu2O薄膜成相的影响

图2为柠檬酸钠浓度对薄膜成相的影响。从图2可以看出,当柠檬酸钠的浓度为0.015mol/L时,衍射谱(谱线d)中除了导电玻璃二氧化锡的衍射峰外只有氧化亚铜的衍射峰,沉积薄膜为氧化亚铜薄膜;当柠檬酸钠浓度增加到0.02mol/L时开始有铜单质生成,氧化亚铜的衍射峰强度变低(谱线c);柠檬酸钠浓度为0.025mol/L时,铜单质的衍射峰强度变得特别高,氧化亚铜衍射峰强度变得很低(谱线b),薄膜中含有很少的氧化亚铜;柠檬酸钠浓度为0.03mol/L时,衍射谱中不含有氧化亚铜的衍射峰,生成的薄膜为铜单质(谱线a)。由此柠檬酸钠的合适浓度为0.015mol/L。

图2 柠檬酸钠浓度对薄膜成相的影响

2.3 后处理对Cu2O薄膜成相的影响

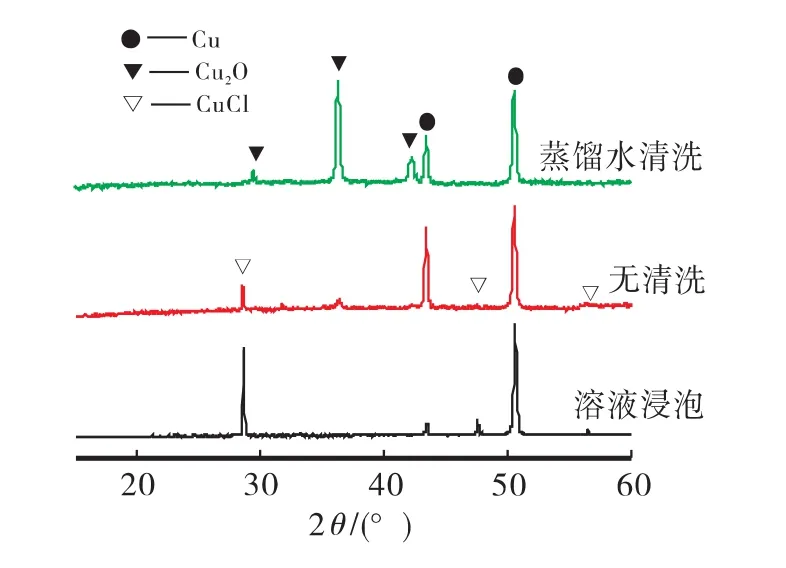

图3为电沉积Cu2O薄膜后,后处理对薄膜成相的影响,实验以铜片为基体。

从图3中可以看出,在不通电情况下把基体样片浸泡在镀液中30min,取出烘干,薄膜中含有氯化亚铜;而试样沉积Cu2O薄膜后不经清洗直接烘干,产生的薄膜中除了氧化亚铜外含有氯化亚铜成分;试样沉积Cu2O薄膜后用蒸馏水清洗然后烘干,薄膜中只有氧化亚铜。说明后处理对薄膜成相影响很大,薄膜沉积后直接烘干,表面覆盖的一些溶液中的离子夹杂在薄膜中或是在烘干的条件下与薄膜中的成分发生化学反应生成新的物质,严重影响薄膜的成相成分。实验说明样片沉积Cu2O薄膜后用蒸馏水清洗然后烘干较为适宜。

图3 后处理对薄膜成相的影响

2.4 沉积时间对Cu2O薄膜成相的影响

图4为沉积时间对Cu2O薄膜成相的影响。以0.015mol/L柠檬酸钠为络合剂,电沉积薄膜后用蒸馏水清洗样片,选择铜基片。从图4中可以看出,样片上都沉积出氧化亚铜,沉积时间直接影响薄膜的衍射峰的强度,随着沉积时间的增长,薄膜中氧化亚铜的衍射峰强度变强,膜层厚度增加。实验中还发现,沉积t超过30min薄膜开始剥落,因此沉积时间为30min为佳。

图4 沉积时间对薄膜成相的影响

3 结语

通过实验,得出了配料简单,成本低,结晶良好的氧化亚铜薄膜的制备工艺。柠檬酸钠作为络合剂有利于形成氧化亚铜薄膜;随着柠檬酸钠的浓度增加,薄膜中氧化亚铜含量降低,铜单质含量升高;沉积薄膜后,后处理对薄膜成相影响很大,不清洗或在镀液中浸泡30min,Cu2O薄膜中有Cu和CuCl成分。实验表明,选用柠檬酸钠为络合剂,柠檬酸钠的浓度为0.015mol/L,沉积t为30min,沉积薄膜后用蒸馏水清洗后烘干,能制备出结晶良好,表面均匀纯相的氧化亚铜薄膜。

[1] Hara M,Kondo T,Komoda M,et al.Cu2O as a photocatalyst for overall water sp litting under visible lightirradiation[J].Chem.Commun,1998,203(3):357-358.

[2] Snoke D.Coherent Exciton W aves[J].Science,1996,273:1351-1352.

[3] Poizot P,Laruelle S,Grugeon S,et al.Nano-sized transition-metal oxides as negative-electrodematerials for lithium-ion batteries[J].Nature,2000,407:496-499.

[4] Huang Y,Duan X,Cui Y,et al.Logic gates and computation from as-sembled nanowire building blocks[J].Science,2001,294(9):1313-1317.

[5] Musa A O,AK Molafe T,Cater M J.Production of cuprous oxide.a solar cell material,by thermal oxidation and a study of its physical and elec-trical properties[J].Sol Energy Matero Sol Cells,1998,51(3/4):305-316.

[6] Rist V M,Sinadin Vskig J,Mitreskim.Chemically deposited Cu2O thin film as an xygenPressuresensor[J].Thin Solid Films,1988,167(1/2):309-316.

[7] Akim T K,Ishizukas,Yanagitam,et al.Thin film depositionof Cu2O and application for solar cells[J].Sol Energy,2006,80(6):715-722.

[8] Santrak,Sarkaeck,Mukherjeem K,et al.Copper oxide thin films grown by plasma evaporation method[J].Thin Solid Films,1992,213(2):226-229.

[9] 燕子鹏,蔡舒,武卫兵.电化学法制备p型Cu2O半导体薄膜及其性能的表征[J].西安交通大学学报,2011,45(3):121-124.

[10] Mcshanecm,Choi K S.Photocurrent enhancement of ntype Cu2O electrodes achieved by controlling dendritic branching growth[J].J Am Chem SOc,2009,131(7):2561-2569.

[11] Izaki M,Shingawa T,Mizuno K T,et al.Electrochemically constructed p-Cu2O/n-Cu2O hetero-junction diode for photovohaic device[J].Appl Phys,2007,40(11):3326-3329.

[12] Zhong J,Li G,Wang Y O,et al.Facile Ele etroehemieal Synthesis of Hexagonal Cu2O Nanotube Airays and Their APPlieation [J].Inorganie Chemistry,2011,50:757-763.

[13] Tang Y,Chen Z,Jia L,et al.Eleetrode Position and Charaete rization of Nanoerystalline Cu Prous Oxide Thin Films on TiO2films[J].Materials Letters,2005,59:434-438.

[14] Wang,Lida,Guichang Liu.Effects of supporting electrolyte on galvanic deposition of Cu<sub>2</sub>O crystals[J].Electrochimica Acta,2011,56(18):6277-6283.