酸性油气井用油套管选材与评价方法

2015-12-04杨建强张忠铧周庆军郭金宝

杨建强 张忠铧 周庆军 郭金宝

宝山钢铁股份有限公司

油气田化学

酸性油气井用油套管选材与评价方法

杨建强 张忠铧 周庆军 郭金宝

宝山钢铁股份有限公司

介绍了相关国际标准对包括低合金抗硫管、马氏体不锈钢、镍基合金在内的酸性油气田用油套管钢使用极限和评价方法的相关规定,同时也介绍了宝钢在模拟油气田实际工况条件下各类油套管钢使用极限方面的研究进展和使用经验,并对相关标准的模糊之处进行了解读和补充。

油套管 使用极限 酸性环境 评价方法

近年来,低合金抗硫管、马氏体不锈钢、双相不锈钢及镍基合金在内的各类油井管在含H2S、CO2等腐蚀介质的油气田中得到了广泛的应用[1-6]。然而,选材不当造成的管柱失效时有发生,如何对管材抗硫性能进行有效评价、各种材质油套管的使用极限范围等问题逐渐成为业内关注的热点,而相关标准中对于各类油套管材料使用极限范围的规定往往过于宽泛,针对不同的井下实际工况往往缺乏有效的指导作用。以下将从上述各类油套管材料在含硫油气井中使用极限及抗硫性能评价方法等方面进行论述。

1 低合金抗硫管选材标准

ISO 15156[7]《石油与天然气工业含H2S环境选材标准》、EFC-16[8]《油气开采酸性环境用碳钢与低合金钢选材准则》等标准根据pH值及H2S分压的大小将含硫介质依其苛刻程度划分为4个区(图1):非酸性区、弱酸性区、过渡区及酸性区。规定H2S分压大于0.34 kPa(即超过非酸性区时)时,必须使用具备抗硫性能的材料;并规定了在各区间不同温度条件下可直接安全使用的钢级范围(如表1所示)。除表1中所示钢级外,其他钢级油套管材料应在证明其抗硫性能合格后方可使用。

须注意的是,图1中H2S分压上限为1 MPa,在利用NACE TM0177标准[9]D法(Double Cantilever Bend Beam Test)对不同H2S分压下的C110进行测试显示[3],当H2S分压达到2 MPa时,C110已无法达到ISO 11960[10]标准所规定的合格线26.3 MPa·m1/2,如图2。此外,Omura[7]等的研究也表明,随着H2S分压增大,低合金抗硫管抗SSC性能呈下降趋势。因此,笔者认为,针对H2S分压大于1 MPa的介质,应进行抗SSC及SCC性能评价后进行选材。

表1 ISO15156-2标准中常规钢种可安全使用的温度范围Table1 AcceptableconditionsfordifferentstrengthgradeofconventionalsteelinstandardISO15156-2在所有温度条件下≥65℃≥80℃≥107℃3区API钢级H40,J55,K55,M65,L80-1,C90-1,T95-1N80-Q,C95N80,P110Q125非API钢级硬度lt;26HRC硬度lt;30HRC,110钢级以下140钢级以下2区80钢级以下,实际屈服强度lt;758MPa,硬度lt;27HRC1区110钢级以下,实际屈服强度lt;896MPa,硬度lt;30HRC

2 马氏体不锈钢抗硫性能

由于马氏体不锈钢金相组织为保留马氏体位向的回火马氏体组织,存在较高残余应力,因此在服役过程中极易发生硫化物应力开裂和应力腐蚀开裂[11-14]。马氏体不锈钢的SSC主要由H2S导致,在室温至80 ℃均有可能发生。值得注意的是,酸化或阴极保护导致的充氢也有可能引发马氏体不锈钢的SSC。马氏体不锈钢在较高温度含H2S介质中亦极易发生SCC;同时高浓度的Cl-也会引发马氏体不锈钢发生沿晶开裂。因此,MgCl2、ZnCl2和CaCl2完井液导致的马氏体不锈钢SCC较为常见。

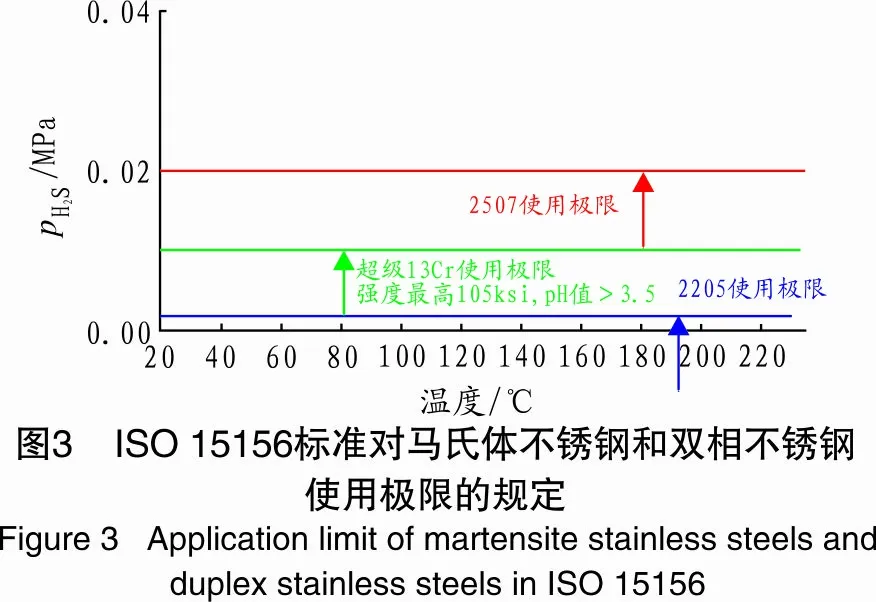

图3为ISO 15156标准中马氏体不锈钢和双相不锈钢在酸性环境中使用极限范围的示意图,该标准将L80-13Cr及超级13Cr(13Cr-5Ni-2Mo)的使用极限规定为H2S分压低于0.01 MPa,同时,超级13Cr强度不高于105ksi。然而,在实际使用过程中,除去H2S分压外,服役介质pH值、矿化度尤其是Cl-含量、CO2含量、材料本身受力状态等因素均会对马氏体不锈钢抗SSC或SCC性能产生显著影响。图4为本研究使用NACE标准A法对L80-13Cr、110ksi钢级13Cr-5Ni-2Mo和13Cr-4Ni-1Mo在24 ℃、5%(w)NaCl+0.5%(w)CH3COONa溶液中、不同pH值、不同H2S分压条件下抗SSC性能示意图。可见,相对于标准推荐L80-13Cr可用于pH值≥3.5且H2S分压≤0.1 MPa或pH值≥3且H2S分压≤0.01 MPa的腐蚀介质;110ksi钢级13Cr-5Ni-2Mo超级13Cr可用于pH值≥4.5且H2S分压≤0.01 MPa或pH值≥3.5且H2S分压≤0.001 MPa的腐蚀介质。值得注意的是,图4仅针对ρ(Cl-)为30 000 mg/L的腐蚀介质,对于ρ(Cl-)高于30 000 mg/L的介质,应进行针对性评价后进行选材。图5为L80-13Cr、13Cr-5Ni-2Mo和13Cr-4Ni-1Mo在150 ℃、p(H2S)为0.005 MPa、p(CO2)为6 MPa及ρ(Cl-)为100 000 mg/L及175 ℃、p(H2S)为0.001 MPa 、p(CO2)为6 MPa及ρ(Cl-)100 000 mg/L介质中720 h试验后表面形貌。可见,在150 ℃、p(H2S)为0.005 MPa的条件下,13Cr-5Ni-2Mo和13Cr-4Ni-1Mo均在局部腐蚀坑底部产生了微裂纹,而在175 ℃、p(H2S)0.001 MPa 条件下,两者均产生了宏观裂纹,在上述两种条件下,L80-13Cr均未产生开裂。

综上所述,在实际使用过程中,H2S分压、服役介质pH值、矿化度尤其是Cl-含量、CO2含量、材料本身受力状态等因素均会对马氏体不锈钢抗SSC或SCC性能产生显著影响。因此,现有国际标准对马氏体不锈钢使用极限的规定越来越显得过于宽泛;同时,随着110ksi以上钢级马氏体不锈钢广泛使用,现有国际标准已难以指导105ksi钢级以上马氏体不锈钢的选材。对于105ksi以上钢级马氏体不锈钢,在选材过程中需要综合考虑H2S、CO2、Cl-、酸化液、完井液等诸多因素,经过实验逐一验证后,确定最终选材;对于较为苛刻的工况,务必要对管柱受力状态进行综合分析,尤其需要考虑井斜、酸压、封隔器座封、管柱震动等因素导致的附加应力。

3 镍基合金使用极限

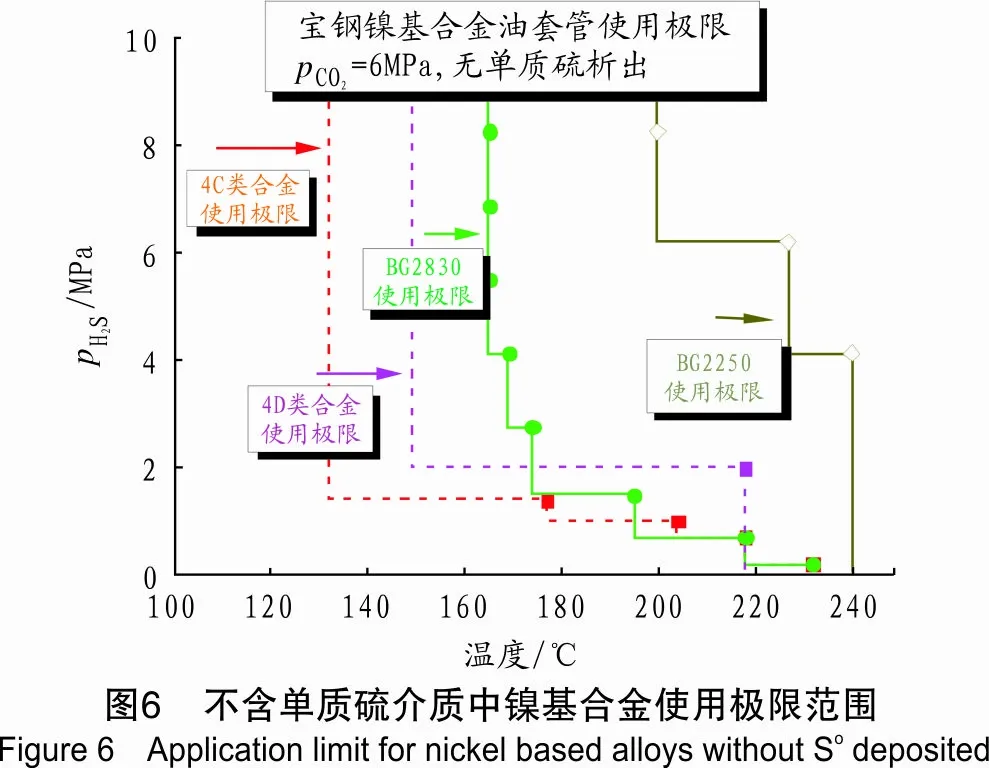

ISO 15156标准将常用于油套管的固溶强化型镍基合金按照合金成分不同,分为4C、4D和4E共3类。其中,较为常见的Incoloy 028、Incoloy825合金属于4C类,Inconel G3合金属于4D类。图6中虚线所示为ISO 15156标准中4C或4D类镍基合金油套管在酸性环境中使用极限范围的示意图。可见,4C类(包括Incoloy 028、Incoloy825合金)在温度≤132 ℃时,可用于常见任意H2S分压,在132 ℃lt;温度≤177 ℃区间时,H2S使用上限为1.4 MPa;而4D类合金(如Inconel G3)在温度≤149 ℃时,可用于常见任意H2S分压,在149 ℃lt;温度≤217 ℃区间时,H2S使用上限为2.0 MPa。图6中实线部分所示为结合宝钢长期研究结果和使用经验得出的Incoloy 028合金和Inconel G3合金使用极限。可见,Incoloy 028合金在温度≤164 ℃、CO2分压≤6 MPa条件下可用于常见任意H2S分压,而G3合金在不含单质硫介质中温度≤200 ℃、CO2分压≤6 MPa的条件下,可用于任意常见H2S分压。

单质硫的存在会急剧增加镍基合金SCC倾向,这主要是由于单质硫在材料表面吸附时发生歧化反应生成H2SO4和H2S,导致材料表面局部区域的pH值急剧降低从而发生点蚀。在应力的作用下,点蚀孔尖端逐渐萌生微裂纹并进而发生应力腐蚀开裂[1,12]。对于含单质硫介质中镍基合金的使用极限,ISO 15156标准认为,4C类合金可用于132 ℃以内任意H2S分压,而4D类合金可用于149 ℃以内任意H2S分压。关于单质硫的添加方法,相关标准中未给出明确规定。从相关研究论文看,主要包括悬浮添加、沉淀添加和套筒添加等方法[14,16-17]。本研究通过慢应变拉伸试验(SSRT),对比了直接添加(5 g/L)和套筒添加(约100 g/L)两种条件下Incoloy 028合金的抗SCC性能。随着单质硫含量的增加,Incoloy 028合金延伸率显著降低,当使用套筒添加亦即ρ(So)约100 g/L时,较之不添加和添加5 g/L的介质,延伸率和抗拉强度均显著降低(图7和图8)。

表2 ISO15156标准中对于固溶强化型镍基合金的分类Table2 ClassificationofsolidsolutionstrengtheningtypenickelbasedalloysinISO15156材料类型w(Cr)/%≥w(Ni+Co)/%≥w(Mo)/%≥w(Mo+W)/%≥典型代表对应宝钢牌号4C19.529.52.5-028BG2830825BG22424D19.045-6G3BG22504E14.55212-C276

4 结 论

(1) 对于低合金抗硫管,随着H2S分压的增大,其抗SSC性能呈下降趋势。建议对于H2S分压大于1 MPa的介质,进行针对性的抗SSC及SCC性能评价后进行选材。

(2) 对于马氏体不锈钢,除去硫化氢分压外,服役介质pH值、矿化度尤其是Cl-含量、CO2含量、材料本身受力状态等因素均会对其抗SSC或SCC性能产生显著影响。对于105ksi以上钢级马氏体不锈钢的选材应针对工况进行针对性评价后确认最终方案。

(3) 对于镍基合金,本文结合宝钢相关研究结果及使用经验提出了Incoloy 028合金和Inconel G3合金使用极限,该极限较ISO15156标准有一定扩展。

(4) 对比研究了单质硫含量对镍基合金抗SCC性能的影响,随着单质硫含量的增加,Incoloy 028合金抗SCC性能显著下降。

[1] HEIDERSBACH R. Metallurgy and corrosion control in oil and gas production[P] . John Wiley amp; Sons, 2011: 13-31.

[2] OMURA T, KOBAYASHI K. SSC resistance of high strength low alloy steel OCTG in high pressure H2S environments[J]. Corrosion/2009, Paper No.09102, NACE International, Houston, TX, USA, 2009.

[3] 杨建强, 张忠铧, 张春霞, 等. 低合金钢抗硫油套管选材与评价方法[J]. 石油与天然气化工, 2014, 43(3): 275-278.

[4] 葛有琰, 杜强. 含硫化氢环境油气田开发材质选择标准方法—— NACE MR 0175/ ISO 15156的应用概要[J]. 石油与天然气化工, 2008, 37(5): 410-415.

[5] 李鹭光, 黄黎明, 谷 坛, 等. 四川气田腐蚀特征及防腐措施[J]. 石油与天然气化工, 2007, 36(1): 46-54.

[6] 谷坛, 霍绍全, 李峰, 等. 酸性气田防腐蚀技术研究及应用[J]. 石油与天然气化工, 2008, 37(增刊): 63-72.

[7] ISO 15156:2003 Petroleum and natural gas industries-materials for use in H2S containing environments in oil and gas production-part 2: CrackinG-resistant carbon and low alloy steels and the use of cast iron[S]. 2003.

[8] EFC No.16-2nd Edition. Guideline on materials requirements for carbon and low alloy steels for H2S-containing environments in oil and gas production.

[9] NACE Standard TM 0177-2005 Laboratory testing for metals of sulfide stress cracking and stress corrosion cracking in H2S environments[S]. 2005.

[10] ISO 11960:2011 Petroleum and natural gas industry-Steel pipes for yse as casing or tubing for wells[S]. 2011.

[11] 褚武扬, 乔利杰, 高克纬, 等.断裂与环境断裂[M]. 北京: 科学出版社, 2000.

[12] HIBNER E L, PUCKETT B C, PATCHELL J K. Co mparison of corrosion resistance of nickel-base alloys for OCTG’s and mechanical tubing in severe sour service conditions[J]. Corrosion, 2005, (05101).

[13] AMAYA H, YAMAMOTO E, NARITA A, et al. Research into material selection for down-hole tubing in severe sour service[J]. Corrosion, 2001, (01104).

[14] RHODES P R, SKOGSBERG L A, TUTTLE R N. Pushing the limits of metals in corrosive oil and gas well environments[J]. Corrosion, 2007(63): 63-99.

[15] MACK R D. A review of laboratory evaluation procedures for materials selection in downhole application[J]. Corrosion, 2008.

[16] MARCUS P, BARBOUTH N, OUDAr J. Sulfur-Assisted corrosion mechanisms and the role of alloyed element. C. R. Acad Sci. Paris,280:1183(1975).

[17] BEAVERS J A, KOCH G H. Limitation of the slow strain rate test for stress-corrosion cracking testing[J]. Corrosion, 1991: 477.

Selectionandevaluationmethodsofcasingandtubingmaterialsforsourenvironments

YangJianqiang,ZhangZhonghua,ZhouQingjun,GuoJinbao

(BaoshanIronamp;SteelCo.,Ltd,Shanghai201900,China)

In this paper, the application limit and evaluation methods of casing and tubing materials used in sour oil or gas wells in related international standards were discussed, these materials including low alloy steel, martensite stainless steel and nickel based alloys. Research progress and experience of the application limit of above materials in Baosteel were briefly introduced, and ambiguities of the related standards were analyzed and supplemented.

casing and tubing materials, application limit, sour environment,evaluation method

杨建强,硕士,工程师,2007年毕业于北京科技大学,现从事耐腐蚀油套管新产品开发及腐蚀行为研究工作。

TE988.2

A

10.3969/j.issn.1007-3426.2015.03.015

2014-05-23;编辑冯学军