凝析气田外输气烃露点控制方法研究

2015-12-04马国光董文浩马俊杰许培林

马国光 董文浩 马俊杰 温 馨 许培林 曹 迪

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学 2.中国石油集团川庆钻探工程有限公司

凝析气田外输气烃露点控制方法研究

马国光1董文浩1马俊杰2温 馨1许培林1曹 迪1

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学 2.中国石油集团川庆钻探工程有限公司

凝析气田普遍为高压气田,处理厂采用传统的节流阀制冷控制外输气烃露点工艺,在气田开发后期出现不适应性现象。为了进一步提高处理工艺对气田开发的适应性,提出了用透平膨胀机代替节流阀制冷以控制烃露点的工艺。通过对节流阀制冷脱烃工艺和透平膨胀机制冷脱烃工艺的对比分析认为,透平膨胀机低温脱烃工艺不仅能降低集输压力,延迟工艺调整的时间,而且降低了工程建设投资及能耗,具有较强的适应性,可为其他凝析气田处理工艺设计提供新的思路。

凝析气 节流阀制冷 透平膨胀机 烃露点

近年来,国内新开发的凝析气田主要集中在准格尔盆地和塔里木盆地,其中,准格尔盆地[1]开发的克拉美丽、盆5、玛河、呼图壁气田和塔里木盆地[2]中的克拉2、迪娜、吉拉克、塔中等气田均为高压凝析气田。凝析气田生产的气体中含有大量丙烷、丁烷、戊烷和戊烷以上烃类,未经处理的凝析气进入长输管道后会析出凝析油,严重影响长输管道的输气效率。因此,需严格控制凝析气的烃露点。强制性国家标准GB 17820-2012《天然气》[3]中明确规定:在天然气交接点的压力和温度条件下,天然气中应不存在液态烃。

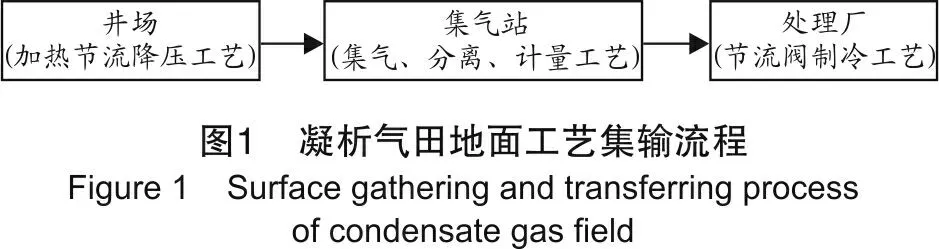

为了充分利用气藏的压力,凝析气田一般采用高压集气、井口加热、二级布站,处理厂普遍采用节流制冷控制天然气的烃、水露点(即J-T阀工艺)。凝析气田地面工艺集输流程如图1所示。高压凝析气田采用的开发方式为衰竭式开发[4],在开发过程中,井口压力不断下降,使传统节流阀制冷、低温分离工艺的后期生产难以适应。透平膨胀机制冷效率大于节流阀,在天然气轻烃回收的深冷、浅冷工艺和油田伴生气的脱水工艺中应用十分广泛,但在凝析气田地面控制烃、水露点工艺中还未见使用。因此,针对凝析气田节流阀制冷工艺后期适应性差的现象,对凝析气田传统的烃、水露点控制工艺进行分析和总结,提出采用透平膨胀机制冷工艺控制烃、水露点以改善凝析气田后期的适应性,对节流阀制冷和透平膨胀机制冷两种工艺及其投资进行对比分析和实例论证。

1 节流阀制冷烃露点控制工艺

针对井口压力普遍较高(≥20 MPa)的特点,为了不浪费地层能量,在控制烃露点时通常采用膨胀制冷、低温脱水脱烃工艺[5]。目前,国内主要采用的是节流阀膨胀制冷,其工作原理是气流产生的焦耳-汤姆逊效应。采用节流阀膨胀制冷,设备简单,投资节省,操作弹性大[6],节流阀制冷烃露点控制工艺流程如图2所示。该工艺充分利用了来气的压力能,采用两次注乙二醇工艺防止因形成水合物造成设备冻堵。

原料气自集输管道进入处理厂,经生产分离器进行初步气液分离,分离后的天然气经一次注醇后与干气换热预冷,然后经二次注醇后节流进入低温分离器进行低温分离,分离后的干气与原料气换热后外输。

一般凝析气田的外输压力在4 MPa左右,在国内,天然气外输烃露点≤-5 ℃即可满足天然气质量要求,考虑到低温分离器的分离效率,低温分离温度应控制在-10~-15 ℃,节流前富气经过换热后的温度控制在约5 ℃。经节流计算,天然气进处理厂的压力应不低于7.0 MPa,故井口至处理厂的集输管线的设计压力一般按9 MPa设计。

2 透平膨胀机制冷烃露点控制工艺

根据热力学理论分析可知,节流阀为等焓膨胀制冷,其效率约为30%;而透平膨胀机利用等熵膨胀原理制冷[5],膨胀端效率约为85%。因此,用透平膨胀机代替节流阀制冷,可降低凝析气田天然气集输压力,降低膨胀比。采用透平膨胀机代替节流阀进行制冷烃露点控制的工艺流程见图3。

原料气自集输管道进入处理厂,经生产分离器进行初步气液分离,分离后的天然气经一次注醇后与干气换热预冷。然后经二次注醇后透平膨胀机的膨胀端膨胀进入低温分离器进行低温分离,分离后的干气与原料气换热后进入透平膨胀机的压缩端,增压至4 MPa后外输。

3 两种工艺对比分析

3.1 膨胀制冷参数分析

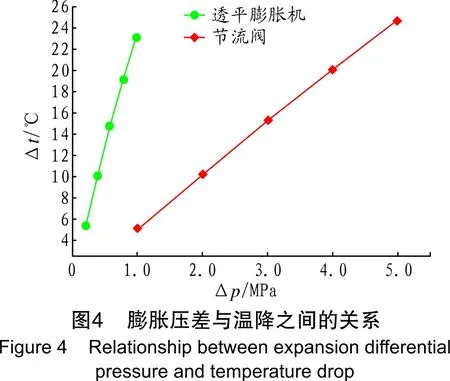

膨胀后的天然气压力取4.0 MPa,膨胀前的温度取5 ℃,节流阀与透平膨胀机在不同的膨胀压差下所产生的温降如图4所示。

从图4可以看出,节流阀每产生1.0 MPa的压降,可以带来约5 ℃的温降,而透平膨胀机每产生1 MPa的压降能带来约25 ℃的温降,透平膨胀机的制冷效率远远大于节流阀。

根据膨胀效应用HYSYS软件进行计算,处理厂采用透平膨胀机与节流阀在相同工况下对进站压力的要求见表1。

表1 透平膨胀机与节流阀对进站压力要求对比表Table1 Inletpressurecomparisonbetweenturboexpanderandthrottle项目低温分离温度/℃出站压力/MPa要求进站压力/MPa膨胀机-104.04.8节流阀-104.07.0

由表1可知,当低温分离器工况要求-10 ℃、出站压力要求4.0 MPa时,采用透平膨胀机进站压力只需达到4.8 MPa就可满足要求,而采用节流阀制冷工艺最低进站压力要在7.0 MPa以上。因此,采用透平膨胀机可大大降低处理厂所需的进站压力。

由于节流阀制冷工艺最低进站压力要在7.0 MPa以上,因此,在井场和集气站设计时集输压力等级一般按9.0 MPa设计;而采用透平膨胀机进站压力只需达到4.8 MPa就可满足控制烃、水露点的要求,在井场和集气站设计时集输压力等级一般按6.0 MPa设计。由此可看出,在烃露点控制工艺设计中,采用透平膨胀机代替节流阀可降低整个集输系统的设计压力等级,大大降低管网和集气站设备的投资费用。

3.2 生产适应性分析

节流阀对原料气的组成、压力和产量变化适应性好,操作弹性范围大,适应范围更广。因此,在以往的设计中,对于控制天然气外输露点的处理厂,普遍采用节流阀制冷。但节流阀存在制冷效率低、进站压力高、气田集输和处理厂运行压力高、对气田开发及运行的安全性较差、气田开始增压的年份早、增压负荷大、管理复杂、处理厂压力等级高、总投资高等缺点[6]。

透平膨胀机制冷效率高,进站所需压力低,可充分利用天然气压力能,能耗低,气田开始增压年份晚,增压负荷小,安全可靠性高,且总投资较低。但透平膨胀机制冷工艺具有流程复杂、操作维修复杂、对压力、气量调节范围差、进气不能带液等缺点。膨胀机通过可调式喷嘴可使膨胀机处理量在50%~120%内变化,因此,可在气田压力不断下降、产量减少的情况下高效运行[5]。

生产初期,凝析气田井口压力在20 MPa以上,可满足节流阀工艺的压降要求,而凝析气田普遍采用衰竭式开发,压力下降快,当单井天然气进处理厂的压力降至7.0 MPa以下时,需对原有处理工艺流程进行改造,根据文献[7],改造方案需增加压缩机和丙烷制冷设备。而采用透平膨胀机工艺,当单井天然气进处理厂的压力降至4.8 MPa以下时,需增加压缩机设备进行改造。从地面开发整体情况来看,采用透平膨胀机工艺可延迟上动力设备的时间,减少整个开发期的运行能耗,从而降低运行费用。

4 实例分析

某高压凝析气田共设计产能井50口,建立3座集气站,1座处理厂,单井产量平均为6×104m3/d,井口采用加热节流防冻工艺,气田采用放射状集气,表2为气田未来25年的集输压力和产气量数据。下面对两种烃露点控制工艺从投资和生产适应性两个方面进行比较。

表2 某高压凝析气田生产集输压力产气量参数Table2 Gatheringandtransferringpressureandgasproductionofahighpressurecondensategasfield年份集输压力/MPa进站气量/(104m3/d)外输压力要求/MPa第1年~第5年7.63004.0第6年~第12年6.02804.0第13年~第21年4.82204.0第22年~第25年1.61504.0

4.1 适应性分析

如果气田地面处理工艺采用节流制冷低温分离工艺设计,根据文献[7]可知,第1次工艺改造采用丙烷制冷设备进行外部制冷,第2次工艺改造,在生产分离器与气气换热器之间增设压缩机,采用“前增压+丙烷制冷”工艺,节流阀不再使用,经两次改造后,气田天然气满足外输烃露点的要求。如果气田地面工艺采用透平膨胀机制冷低温分离工艺设计,只需在第22年增设压缩机。透平膨胀机工艺与节流阀工艺后期改造时间见表3。

表3 透平膨胀机工艺与节流阀工艺后期改造对照表Table3 Latereformationcomparisonbetweenturboexpanderprocessandthrottleprocess时间膨胀机方案(改造内容)节流阀方案(改造内容)第1年~第5年第6年~第21年丙烷制冷设备第22年~第25年压缩机压缩机+丙烷制冷

从表3可以看出,节流阀工艺改造时间早,且需进行两次改造;而透平膨胀机工艺改造时间晚,且只需进行1次改造。在气田开发的25年中,节流阀工艺平均能耗808 MJ/104m3;透平膨胀机工艺平均能耗414 MJ/104m3,约为节流阀工艺运行能耗的一半。因此,透平膨胀机制冷工艺对凝析气田的适应性更强。整个气田开发采用节流阀工艺的累计能耗费用为18 797万元;采用透平膨胀机工艺的累计能耗费用为9 477万元。

4.2 投资分析

节流阀膨胀制冷工艺与透平膨胀机制冷工艺的集输系统设计压力分别按9.0 MPa和6.0 MPa设计,表4为2种工艺的主要设备投资,由表4可知,采用透平膨胀机前期投资比节流阀工艺节省了1 190万元。

5 结论和认识

节流阀制冷脱烃工艺对凝析气田中后期适应性差,气田内部为高压集输,管道建设投资费用高,中、后期需要上外制冷和压缩机等设备进行两次工艺改造,且改造后运行费用较高;采用透平膨胀机代替节流阀对天然气的进行烃露点控制,减少了对进出站压力差的需求,要求处理气量和工况条件相对较稳定,减少了集输系统建设投资,延迟了上动力设备的时间,可降低运行费用且适应性更强。因此,在处理气体工况相对稳定、进出站压差相对较小的条件下,推荐采用透平膨胀机制冷工艺进行外输气烃露点控制。

表4 主要设备投资对比(万元)Table4 Investmentcomparisonofmainequipment项目节流阀膨胀制冷工艺(集输系统设计压力9MPa)透平膨胀制冷工艺(集输系统设计压力6MPa)井口工艺50座水套加热炉240190集气站工艺4座三相分离器2401905座12井式管汇3102704座计量分离器160140管道投资采集气管道18601210处理厂压缩机200(压缩比2.5)300(压缩比3)丙烷制冷4000膨胀机080气气换热器110110合计35202490

[1] 张锋, 柳海, 刘德青, 等. 准噶尔盆地凝析气田地面工艺技术[J]. 新疆石油天然气, 2008, 4(8): 63-65.

[2] 巴玺立, 孙铁民, 杨莉娜, 等. 塔里木高压气田地面工程集输与处理技术[J]. 石油规划设计, 2013, 24(6): 10-12.

[3] 全国天然气标准化技术委员会. GB 17820-2012天然气[S]. 北京: 中国标准出版社, 2012.

[4] 文军红, 吐依洪江, 等. 凝析气田处理技术研究与应用[M]. 郑州: 黄河水利出版社, 2011.

[5] 马国光. 天然气集输工程[M]. 北京: 石油工业出版社, 2014.

[6] 祁亚玲, 宋东辉, 汪贵. 膨胀机制冷在天然气脱烃工艺中的应用[J]. 天然气与石油, 2011, 29(3): 27-29.

[7] 马国光, 崔国彪, 张锋, 等. 凝析气田开发后期处理厂工艺改进[J]. 石油与天然气化工, 2013, 42(4): 325-330.

Researchonhydrocarbondewpointcontrolmethodofoutputgasincondensategasfield

MaGuoguang1,DongWenhao1,MaJunjie2,WenXin1,XuPeilin1,CaoDi1

(1.StateKeyLaboratoryofOilandGasReservoirGeologyandExploitation,SouthwestPetroleumUniversity,Chengdu610500,China; 2.CNPCChuanqingDrillingEngineeringCo.Ltd.,Chengdu610051,China)

Most of condensate gas fields are high-pressure gas field. Traditional throttle refrigeration de-hydrocarbon process shows inadaptability during the later period of gas field development. In order to improve the adaptability of treatment process, the scheme of replacing the throttle with turbine expander was proposed to control hydrocarbon dew point. By the comparison and analysis of the two processes,it was concluded that the expansion turbine low temperature de-hydrocarbon process could not only reduce the gathering pressure and delay process modification time,but also lower the engineering investment and energy consumption. Therefore, it provides a new idea for process design of the condensate gas field.

condensate gas, throttle refrigeration, turbo expander, hydrocarbon dew point

马国光,男,四川巴中人,博士学历,副教授,现任职于西南石油大学石油与天然气工程学院,主要从事天然气储运教学、设计、科研工作,发表论文20余篇,合作出版专著6部。E-mailswpimgg@126.com

TE868

A

10.3969/j.issn.1007-3426.2015.03.004

2014-08-23;编辑温冬云