船体结构钢中夹杂物对船体抗疲劳性能的影响

2015-12-04张晓芳赵寰宇

张晓芳,赵寰宇

(1.河北机电职业技术学院,河北 邢台054000;2.北京交通大学,北京100044)

0 引 言

船舶结构疲劳问题在船舶力学领域是较为重要的研究领域之一。船身疲劳涉及到船舶航行的可靠性,人员的安全性以及船舶的使用寿命。近年来,船舶疲劳研究引起了广泛关注。竺一峰等[1]在研究船身疲劳现象时,将船体简化为2 种典型结构,通过对其疲劳特性的试验分析,得出了典型变形特征下船身的疲劳特性,为船舶疲劳设计提供了有益参考。张晓飞等[2]将疲劳寿命试验与有限元法相结合,对AH32 钢T 型焊接接头在特定工况下的应力分布,研究表明钢结构在焊接处应力值较大,寿命较短。提出的疲劳计算方法为预测船舶结构疲劳寿命提供了理论依据。陈颖等[3]采用有限元计算方法,对船体结构应力分布进行研究,得出了船体应力分布,为船身设计提供了有益参考。同时,将夹板厚度,不同船身结构,加强筋分布特征作为设计变量,通过对比,对船舶结构进行了优选。冯国庆等[4]对船舶疲劳设计以及评估方法进行了研究,通过对船身结构受力情况的分析,对多个参数进行了设计研究,并采用回归分析方法得出了船身疲劳寿命与各个参数相互关系的近似模型。相比其他方法,近似模型具有计算量小,计算时间短等优点,有利于疲劳寿命的快速预测。

另一方面,船身自身材料由于加工过程存在一定缺陷,也会导致船身结构疲劳寿命的缩短。陈家兑等[5]采用有限元法对船身钢板材料冲压以及拉伸的热成型工艺进行了数值模拟,得到了材料成型过程的流动特性,获得了材料在冲压拉伸以及锻造过程中的应力分布情况,研究了材料由于加工成型缺陷导致的内部残余应力的分布情况。王春芬等[6]采用试验方法对材料加工过程中的偏析问题进行了深入研究,表明材料的在冷却过程中的过度偏析会导致成型材料的疏松,从而使得材料在工作过程中产生的微小裂纹十分容易扩展,使得材料的疲劳寿命较短。

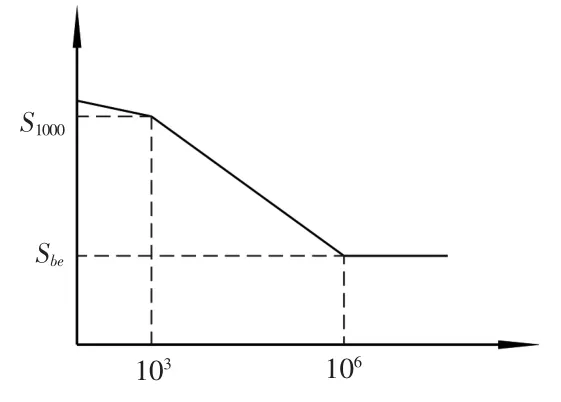

由于材料的疲劳寿命与材料在工作过程中的应力循环幅值有直接关系(见图1),当工作应力大于S1000时,材料在循环应力作用1 000 次以内,便会发生疲劳破坏。当材料的工作应力介于S1000和Sbe以内时,材料的疲劳循环次数则会介于1 000 次到1 000 000 次之间。而当材料的工作应力小于Sbe时,材料无论在交变载荷下作用多少次,均不会发生疲劳破坏。所以,为了研究材料的疲劳寿命,应对材料的工作应力进行研究。通过研究材料缺陷导致的应力变化,便可定量了解材料缺陷对结构疲劳寿命的影响。

图1 疲劳寿命曲线Fig.1 Fatigue life curve

1 结构应力分析

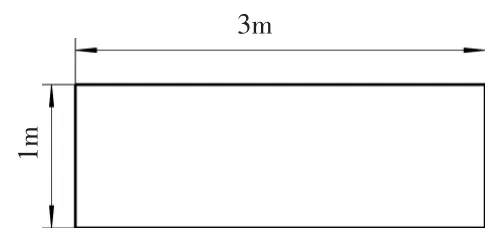

由于船身结构由钢板结构焊接而成,并且疲劳寿命由结构应力决定。本文对船身钢板中一部分进行研究,如图2所示,取长为3 m,宽为1 m的钢板结构作为本文研究对象,对其进行应力计算。

图2 试件结构参数Fig.2 Specimen structural parameters

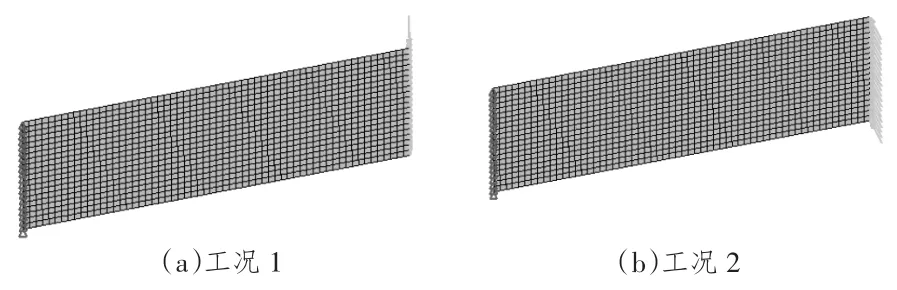

基于hypermesh 前处理器将结构进行离散化,并以壳单元进行描述。通过对比分析,本文将钢板结构在工作过程中的受力情况简化为如图3所示的2 种工况。图3(a)为工况1,钢板左端以spc方式约束,自由端所受载荷与钢板共面。图3(b)为工况2,约束方式与工况1 相同,自由端的载荷与钢板结构垂直。这2 种工况为船身结构受到的主要载荷。

图3 不同载荷工况Fig.3 Different load cases

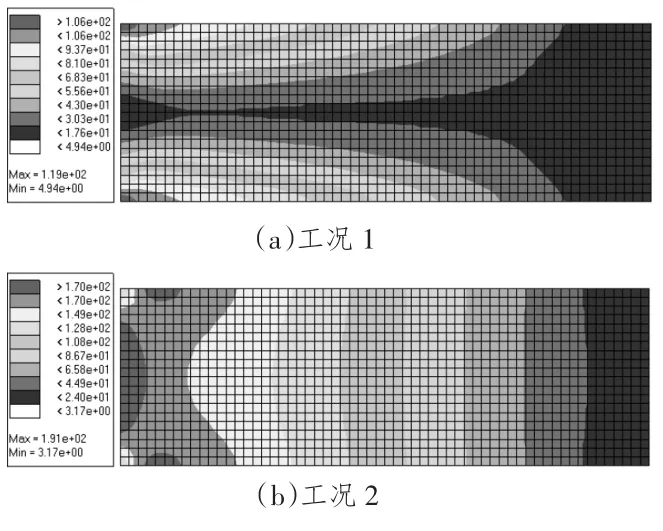

有限元分析结果如图4所示。结果表明,工况1 钢板结构最大应力值为119 MPa,工况2 钢板结构最大应力值为191 MPa。其中工况1 最大应力出现在固定端两侧面部分,而中间应力值较小。工况2 应力最大值在固定端均有分布,分布范围较大。

由于结构疲劳强度与结构应力值有较大关系,而钢板结构在不同工况的应力分布情况有较大差别,并且应力分布不均匀,所以有必要对材料缺陷位置对结构最大应力的影响进行研究,同时研究不同缺陷位置对不同工况的影响。

图4 无缺陷钢板结构应力Fig.4 Stress of the steel structure with no defects

2 夹杂物对疲劳性能影响

由于结构的疲劳性能最终体现在特定载荷下的应力幅值上。要研究夹杂物对结构抗疲劳性能的影响,可将该问题转化为夹杂物对结构应力幅值大小的影响。

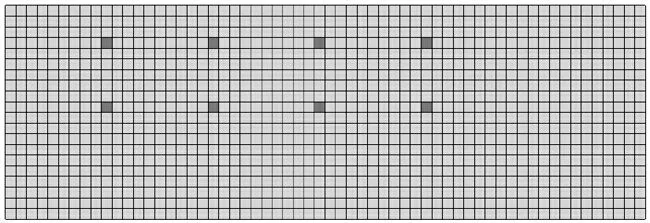

由于钢板结构在工作过程中应力分布不均,所以研究不同夹杂物位置对结构应力幅值的影响具有较大意义。为此重新建立有限元模型,并对夹杂物部分采用新的单元进行描述,含有夹杂物钢板有限元模型如图5所示。

图5 缺陷位置Fig.5 Location of the defects

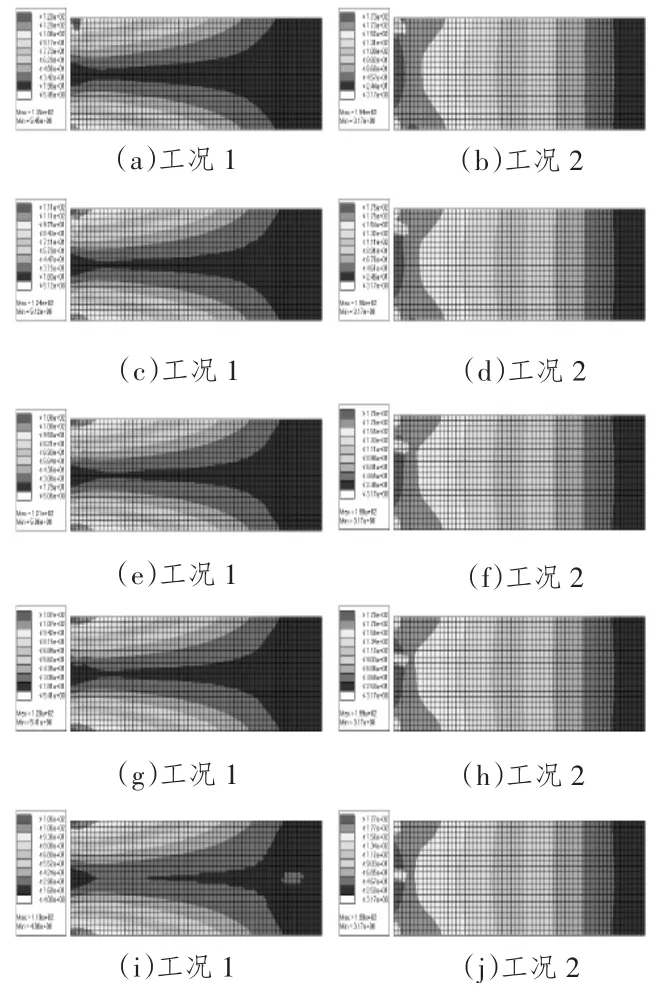

图5所示夹杂物并不在同一工况处出现,而是每个夹杂物位置单独出现对应力的影响。由于钢板结构为一对称结构,约束边界条件、载荷也具有对称性,则其应力分布也具有对称性,所以在建立含有夹杂物的有限元模型时,只需研究夹杂物在结构半个部分的分布情况对应力的影响。为此本文对每种情况分别建立了有限元模型,并以命令流的形式一次提交有限元求解器,求解结果如图6所示。

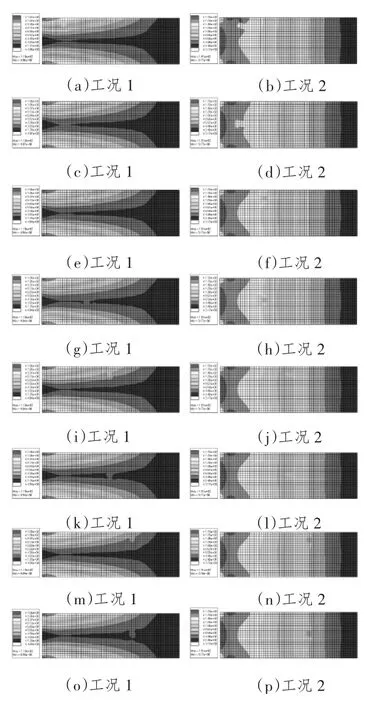

图6 不同位置工况结构应力对比Fig.6 Stress comparison of the structural with different defects location

计算结果表明,对于工况1,当材料有缺陷时,应力最大值并无变化,而应力最小值有所提高,是因为当夹杂物出现于应力较小的部位时,会使得该部分产生较大的应力,对结构的最大应力影响不大。对于工况2,当钢板结构出现夹杂物时,应力最大值仍然不会有所增加,夹杂物所在位置处应力具有减小的趋势,越是靠近低应力区域,对应力的减小越明显。可见,夹杂物的出现对于结构的载荷工况较为敏感,而对应力最大值的影响几乎可以不考虑。

3 夹杂物对高应力区的影响

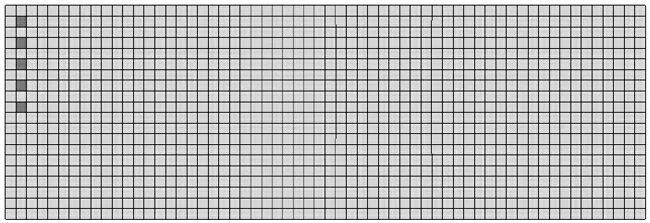

上述计算表明,夹杂物位置对低应力区域的影响较小,为更进一步研究夹杂物位置对结构应力的影响,本文对结构高应力区域夹杂物进行研究。图4 表明,2 种工况结构应力最大值均出现于固定端部分。所以,对高应力区域重新建立有限元模型,如图7所示。由于结构的对称性,仍然对结构的一半进行研究。

图7 缺陷位置Fig.7 Location of the defects

以命令流形式将有限元模型逐个递交有限元求解器,计算得出的应力分布如图8所示。结果表明,当结构工作于工况1 时,结构应力最大值分别为135 MPa,124 MPa,121 MPa,120 MPa,119 MPa,当钢板中夹杂物出现于结构边界处时,材料最大应力值会有显著增加的趋势。而当夹杂物出现于材料中心部位时,对应力的最大值影响相对较小。所以对于船身结构,有必要对选材的边界部分进行检验,以提高船身结构抗疲劳能力。而钢板中心部位可相应放宽要求,以提高经济性。

对于工况2,材料中夹杂物位置由边界部分逐渐向中心部位出现时,材料应力最大值分别为194 MPa,196 MPa,198 MPa,199 MPa,199 MPa ,材料中心部位应力增加的最为剧烈,向两侧逐渐递减。这与工况1的规律相反,所以在制造过程中有必要对钢板结构进行受力分析。若钢板结构处于工况2的受力情况,应对其整个高应力区域进行检验,以保证没有材料缺陷的存在,提高船身结构的抗疲劳性能。

图8 夹杂物对高应力区的影响Fig.8 The effects of the material defects of high stress areas

4 结 语

1)将船身钢板结构受力工况简化为2 种情况,并对其进行了应力计算。研究了钢板结构在不同工况以及不同夹杂物位置情况下应力最大值出现规律。结果表明,船身结构在低应力区域出现夹杂物时,对结构应力最大值的影响较小。

2)在船身高应力区域出现夹杂物时,结构应力最大值会受到较大的影响,具有明显增加的趋势。对于工况1,钢板结构两侧应力增加的最为显著,向结构中心逐渐递减。对于工况2,钢板结构中心部位应力增加较为显著,向结构两侧则有递减的趋势。

[1]竺一峰,胡嘉骏,张凡,等.船体结构典型节点疲劳模型试验[J].舰船科学技术,2013,35(9):24-30.ZHU Yi-feng,HU Jia-jun,ZHANG Fan,et al.Research on fatigue model test of typical joints for ship structures[J].Ship Science and Technology,2013,35(9):24-30.

[2]张晓飞,李良碧,李永正,等.AH32 钢T 型焊接接头疲劳强度的试验与数值模拟[J].舰船科学技术,2013,35(6):57-60.ZHANG Xiao-fei,LI Liang-bi,LI Yong-zheng,et al.Research of test and simulation on fatigue strength of T welded joint for AH32 steel[J].Ship Science and Technology,2013,35(6):57-60.

[3]陈颖,岳亚霖,崔维成,等.小水线面双体船典型节点抗疲劳设计[J].舰船科学技术,2010,32(6):8-13.CHEN Ying,YUE Ya-lin,CUI Wei-cheng,et al.Antifatigue design of SWATH typical local details[J].Ship Science and Technology,2010,32(6):8-13.

[4]冯国庆,孙昊,刘冬平,等.船舶结构疲劳评估设计波法[J].舰船科学技术,2012,34(5):41-46.FENG Guo-qing,SUN Hao,LIU Dong-ping,et al.Research on the design wave approach for the fatigue assessment of ship structures[J].Ship Science and Technology,2012,34(5):41-46.

[5]陈家兑,刘勇,田丰果,等.冷拉伸滚压成形内部缺陷数值模拟[J].热加工工艺,2011,40(15):186-188.CHEN Jia-dui,LIU Yong,TIAN Feng-guo,et al.Numerical simulation on interior defect in tension-assisted cold rolling forming[J].Hot Working Technology,2011,40(15):186-188.

[6]王春芬,李雪峰,张海峰,等.曲轴断裂原因分析[J].热加工工艺,2011,40(24):240-242.WANG Chun-fen,LI Xue-feng,ZHANG Hai-feng,et al.Failure analysis on crankshaft [J].Hot Working Technology,2011,40(24):240-242.