无机陶瓷膜在氯化钠(原料药)生产中的应用

2015-12-03孔凡军马华兴范秀玉付晓敏

孔凡军,马华兴,范秀玉,付晓敏

(山东肥城精制盐厂,山东 肥城 271600)

无机膜的研究始于1940年,20世纪80年代无机膜进入工业应用领域;90年代,由于无机膜优异的性能及材料科学的发展,新的膜材料、制膜技术日益成熟。特别是近年来,我国膜技术进步显著,2011~2014年,科技部及有关部委大力实施膜技术攻关及产业化,某些膜产品的技术研究已达到国际先进水平。

山东肥城精制盐厂系山东省盐务局(山东省盐业集团有限公司)直属企业。针对盐业市场改革的新形势,该厂不断加快转型升级步伐,实施了2×3万t氯化钠(原料药)搬迁节能技改项目,2014年12月取得新版GMP证书。在氯化钠(原料药)的生产中,原料卤水必须进行精制,以去除其中的Ca2+、Mg2+、SO42-和其他杂质。该厂成功将江苏久吾高科技股份有限公司的无机陶瓷膜技术应用到生产实践中,缩短了流程,提高了生产效率,保证了药品生产原料的质量,同时提升了生产自动化水平,为企业转型发展奠定了基础。

2 系统方案与控制结构

无机陶瓷膜由膜组件、泵、管道、阀门、流量计、压力表、电气控制等7部分组成,整体具有化学稳定性好、热稳定性好、机械强度高、抗微生物性能好及使用寿命长等优点,可以广泛应用于高温、高压、有机溶剂或腐蚀性体系,陶瓷膜的材质为氧化锆,孔径为50 nm。无机陶瓷膜过滤器的操作全部通过DCS控制系统来完成,DCS控制系统中设置手动及PID操作程序和自动操作程序(包括分补液程序、反冲程序、粗过滤器反冲程序),由DCS操作员来处理一切与运行操作有关的人机界面。

3 具体应用与范围

3.1 无机陶瓷膜过滤精制的原理

3.1.1 除杂质离子

将原料卤水调至弱酸性,加入BaCl2,Ba2+与卤水中SO42-反应生成不溶性的BaSO4沉淀,其反应式如下:

为了保证反应完全并且无Ba2+残留,BaCl2的加入量必须低于反应式的理论需要量,本工艺控制BaCl2的加入量为理论量的85%左右。

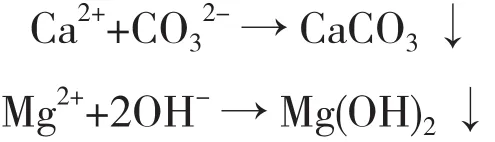

在除SO42-后的精制卤水中加入Na2CO3、NaOH,使其分别与卤水中的Ca2+、Mg2+反应,生成不溶性的CaCO3、Mg(OH)2沉淀,其反应式如下:

为了保证反应完全并将Ca2+、Mg2+除净,Na2CO3、NaOH的加入量必须超过反应式的理论需要量,本工艺控制Na2CO3过碱量在0.3~0.5 g/L,NaOH过碱量在0.1~0.3 g/L。

3.1.2 NaClO除去菌藻类及其他有机物

NaClO中的游离氯将卤水中的菌藻类及其他有机物氧化分解成小分子有机物。

3.1.3 卤水的过滤精制

原料卤水加入精制剂进行精制反应后,通过粗过滤器分离出粒径≥1 mm的机械杂物,进入无机陶瓷膜过滤器,无机膜陶瓷膜过滤器采用陶瓷膜管(膜孔径规格为50 nm,孔径分布在30~50 nm,平均孔径为40 nm)作为过滤元件、以“错流”过滤的方式,过滤去除精制反应之后生成的悬浮粒子,确保盐水中的固体悬浮物(SS)量< 0.5×10-6,Ca2+、Mg2+的量 < 0.5×10-6,SO42-量 < 100×10-6。

无机膜过滤器过滤时流量的控制,是采用人工设定后,自动检测过滤器1、2、3级组件各自的流量值,通过调节阀控制各组件流量,实现流量的自动控制,即无机膜过滤器1、2、3级组件出口电磁流量计变送器的信号接入控制器,控制器根据设定流量和检测流量之间的变化,来分别控制1、2、3级组件出口调节阀门的开度,改变各级组件出口背压,从而改变无机膜过滤器的出口流量。

3.1.4 无机膜过滤器的反冲采用DCS自动控制

无机膜过滤器在长时间的运行后,因膜表面的污染可能会导致通量的变化、过滤能力下降,需对膜表面进行再生,使膜通量得到恢复、过滤能力达到起始状态。再生的方式有物理反冲和化学清洗。物理反冲是采用过滤后的精制卤水在反冲罐由压缩空气加压后对膜表面进行瞬间反向冲洗,将膜面附着的污染物清除,过滤能力得到恢复;化学清洗是采用10%~15%的盐酸对膜面进行化学清洗,使膜面彻底清洁,完全恢复过滤通量。

4 工艺条件及操作程序

4.1 原、辅材料标准与规格

原料卤水规格见表1。

表1 原料卤水规格

化学品规格见表2。

表2 化学品规格

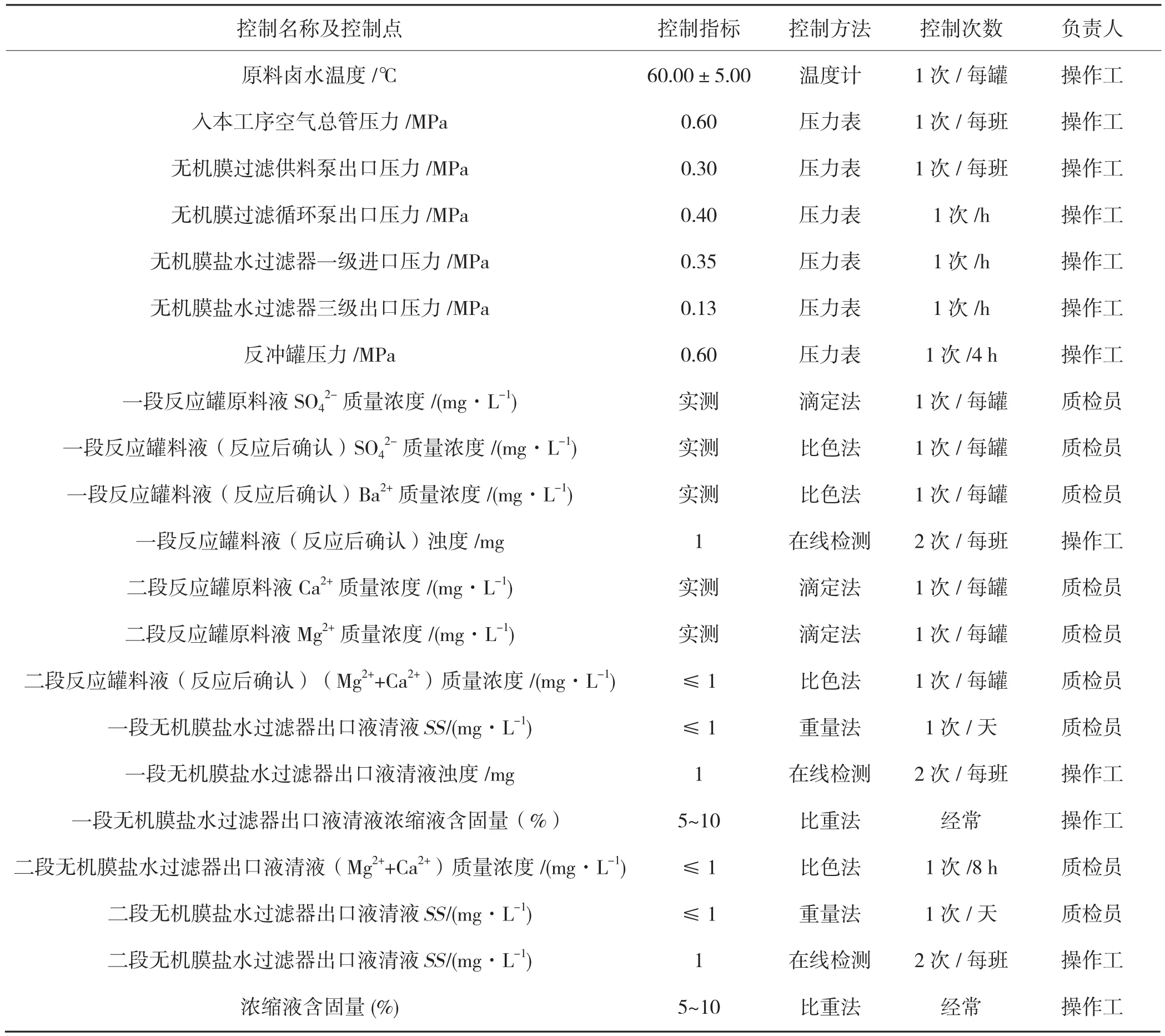

工艺及操作指标见表3。

表3 工艺及操作指标

4.2 操作程序

(1)原卤通过板式换热器预热,使进反应罐卤水温度达到(60±5) ℃。

(2)经过预热的卤水进入一段反应罐,当液位达到1/4时开启搅拌,罐内液位以DCS系统控制在88%时为准,每罐容积为70 m3卤水。搅拌均匀后,取样送质检科检验,质检员根据卤水中SO42-的质量浓度计算出BaCl2加入量,填写配料单,书面通知卤水处理操作工。由卤水处理操作工称取并双人复核,严格按照配料单的数量准确投料,处理SO42-,将BaCl2加入一段反应罐内使其充分反应,搅拌40 min后,取样送质检科检验合格后,通过一段过滤器过滤,清液进入二段反应罐,当液位达到1/4时开启搅拌,罐内液位以DCS系统控制在88%时为准,每罐容积为70 m3卤水。搅拌均匀后,取样送质检科检验,质检员根据卤水中Ca2+、Mg2+的质量浓度计算出Na2CO3、NaOH的加入量,填写配料单,书面通知卤水处理操作工。由卤水处理操作工称取并双人复核,将Na2CO3、NaOH加入二段反应罐内使其充分反应,搅拌40 min,取样送质检科,检验合格后,经过二段过滤器过滤,滤后清液加盐酸通过静态混合器调整pH为4~5,打入精卤贮罐内。

(3)一段陶瓷膜盐水过滤器过滤后的钡泥经板框压滤机压滤后清液进入一段滤液贮存罐,再通过一段陶瓷膜盐水过滤器过滤进入二段反应罐内,钡泥外销。

(4)二段陶瓷膜盐水过滤器过滤后的钙镁泥经板框压滤机压滤后清液进入二段滤液贮存罐,再通过二段陶瓷膜盐水过滤器过滤清液通过静态混合器调pH为4~5,进入精卤罐,钙、镁泥外销。

5 工艺过程的实现与运行效果

卤水净化根据其工艺将流程图画面分为:一段、二段、精密过滤(包括静态混合调酸)3幅工艺流程图画面,在画面中该厂制作了卤水体积动态显示、温度自动控制、精卤浊度监控、酸度自动调节等画面。为了避免操作工的视觉疲劳,在画面里制作了动态软开关,水的动态流动等在画面中用软件逻辑控制,可由操作工根据需要控制。

6 成效

通过几个月来的试运行,该系统整体运行稳定,流程简短,能够连续稳定地提供符合药品生产的一次精制卤水,达到了预期设计,效果明显。