面向节能高效的电弧焊工艺参数多目标优化方法

2015-12-02江志刚

鄢 威,张 辉,张 华,江志刚,向 琴

(武汉科技大学 机械制造及自动化学院,湖北 武汉 430081)

0 引言

电弧焊是现代工业生产中应用最广泛的一种焊接方法,但其加工过程要耗费大量的资源和能源,同时产生大量的废气、烟尘、光辐射等,造成了严重的环境影响。据统计,我国现阶段焊接用钢量已占我国钢材消费量的50%以上,经焊接的钢材总数已超3亿吨,居世界第一[1]。另一方面,电弧焊机被列为国家12类高能耗产品之一,其单台额定功率为10 kW~100kW,且近几年产销量均为400万台/年以上,居各类焊机之首,总耗电量不容小觑[2]。随着国家节能减排战略的实施及以低碳制造、绿色制造等为代表的一系列关注制造业可持续发展研究的兴起,电弧焊过程的节能、节材和减排已成为目前研究的热点问题。

随着焊接技术的发展,如自动焊、半自动焊等技术和以激光为代表的高能束流焊接技术的发展与应用,焊接过程的能耗与环境排放已得到了较好的控制[3]。但从文献[2]中电焊机行业的统计数据来看,我国手工电弧焊设备仍占很大比重,近几年的产销量均占所有焊接设备的52%左右,且仍以超过300万台/年的速度增长。因此,在这些设备的基础上进行工艺优化控制,实现电弧焊加工过程的电能消耗最小化和热利用率最大化,具有重要的现实意义。

目前,国内外已有不少专家学者对焊接参数优化问题展开了研究。例如:Cristiene等[4]基于逆向黄金分割技术,研究了钨极惰性气体保护焊的热效优化方法;Dey等[5]基于遗传算法,研究了在熔滴渗透最大条件下使焊接区域最小的焊接参数优化方法;Islam 等[6]以焊接产品质量为目标,利用遗传算法和有限元分析方法建立了焊接参数优化系统;Feng等[7]测量了电流和电压在一定条件下CO2气体保护焊中的焊接速度与热效率的变化规律,通过数据拟合方法建立了热效最大的焊接速度优化模型;Kumar等[8]利用基于灰度的田口方法研究了激光透射焊中以最大接头强度和最小焊接宽度为目标的焊接参数优化方法;韦智元等[9]利用热弹塑性有限元法分析了焊接过程耦合残余应力的分布规律,提出了通过调节焊接温度消除长直焊缝残余应力的工艺方法;王勤等[10]以最大化焊缝强度为目标,利用灰色关联法对电弧焊工艺参数优化问题进行了研究;罗毅等[11]以最小化焊接过程碳排放量为目标,利用广义回归神经网络(General Regression Neural Network,GRNN)方法对焊接工艺的参数优化问题进行了研究;Khan等[12]通过实验方法建立了基于能量密度的不锈钢材料焊缝预测模型,研究了激光电弧焊工艺加工质量与能耗的多目标优化问题;Liu等[13]通过优化激光电弧焊的激光运行时间和运行状态,对焊接过程的成本和能耗的多目标优化问题进行了研究。上述文献大部分研究的都是焊接参数的单目标优化问题,优化目标为质量、成本、能耗和热效率等;部分文献虽然涉及焊接过程的多目标优化,但是优化目标均是在质量或成本目标的基础上加入能耗、碳排放或热效目标,难以同时实现焊接工艺参数节能和高效两方面的优化。

基于以上分析,本文提出一种面向节能高效的电弧焊工艺参数多目标优化方法。在满足电弧焊加工生产规范的基础上,建立了以焊接电流、焊接速度为变量,以电能消耗和热有效利用率为优化目标,以焊件质量、焊接设备、焊条直径等对工艺参数的限制为约束条件的电弧焊加工工艺参数多目标优化数学模型,并利用自适应进化梯度小生境遗传算法对该模型进行了求解。最后,通过某截止阀阀座密封面手工电弧焊的实例验证了模型及方法的可行性和有效性。

1 电弧焊工艺参数多目标优化模型构建

1.1 优化变量选取

电弧焊是一个复杂的物理化学过程,存在大量参数影响加工过程的能耗和热效率,如焊接电流、电弧电压、焊接速度、接头形式、坡口形状、焊丝直径和焊机负载持续率等。在我国现行标准GB 10854-89和GB/T 983-1995中,焊接坡口接头形式、形状尺寸、焊缝形状和焊丝直径的选择均有统一的规定,因此,这些参数可依据相关标准选择。对焊接电流、电弧电压和焊接速度等参数,现行标准并没有统一的要求,但在GB15579.1-2004中,提供了对焊机负载电弧电压的计算经验公式,为精简计算量,将其视为焊接电流的函数。因此,本文选择焊接电流及焊接速度两个参数对电弧焊加工过程的能耗和热效进行优化。

1.2 优化目标确定

本文的优化目标为电弧焊加工过程的节能与高效,分别对应降低电能消耗和提高热有效利用率。将焊接质量、焊接设备、焊接方法等焊接参数的限定作为该优化目标的约束条件,以避免出现优化结果与焊接质量间的矛盾。

1.2.1 能耗目标函数

电弧焊加工过程的能耗主要是焊机产生的电能消耗,其大小与焊机的运行状态相关。为防止加工过程中焊机过热,GB/T 8118-2010将焊机工作时间分为若干工作周期T0,其中焊机分别处于负载加工状态和空载散热状态,不同加工状态的持续时间由负载持续率决定。因此,通过计算每个工作周期中的焊机能耗,可最终建立电弧焊加工过程的能耗目标函数。

焊机在一个工作周期内的电能消耗可表示为

式中:E0为焊机在一个工作周期内的电能消耗;P1为焊机在一个工作周期内处于负载加工状态的负载功率;P0为焊机在一个工作周期内处于空载散热状态的空载功率;k为焊机负载持续率;T0为工作周期的时间,国标规定为10min。

负载持续率k主要与焊机的负载电流有关:

式中:kN和IN分别为焊机的额定负载持续率和额定电流,可在焊机铭牌上查得;I2为负载电流。若计算出k≥1,则说明焊机可在此负载电流下连续工作,取k=1。

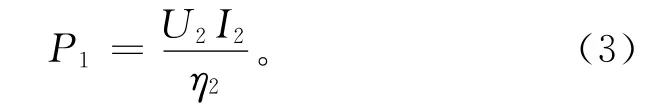

焊机负载功率

式中:η2 为焊机的功率因素;U2为电弧电压,可记为焊接电流的函数,U2=f(I2),具体计算经验公式可依据GB15579.1-2004查询。

焊接时间可由焊缝长度和焊接速度计算得出,结合前文对焊机工作周期的分析,焊接时间

式中:H为焊缝长度;V为焊接速度;为焊接时间中包含的焊机工作周期数。

由式(1)~式(4)可得电弧焊加工过程能耗目标函数:

1.2.2 热效优化目标的确定

电弧焊加工的热效有两种定义:①焊接热效率ηT,指单位时间内焊件吸收的能量(有效热功率)与电弧总功率的比值;②焊接熔化效率ηm,指单位时间内熔化焊缝金属所需热量(包括熔化潜热)与电弧有效热功率的比值[14]。由于有效热功率不仅包含单位时间内熔化焊缝金属所需的热量,还包含单位时间内使焊缝金属处于过热状态的热焓和向焊缝四周传导的热量总和,焊接热效率并不能反映电弧熔化金属形成焊缝的实际热量。有学者[15]提出热有效利用率ηTe的概念,即通过单位时间内熔化焊缝金属所需热量与电弧总功率的比值计算焊接过程的热效。热有效利用率能更准确地反映电弧熔化焊缝金属的实际热量,因此本文选取热有效利用率作为电弧焊加工过程的热效优化目标。

电弧焊加工过程热有效利用率

其中焊接热效率

式中:Q为有效热功率,Q0为电弧功率,可根据焊接电流和焊接电压计算,

焊接熔化效率

式中:Q1为单位时间内熔化焊缝金属所需热量(包括熔化潜热);Q2为单位时间内使焊缝金属处于过热状态的热焓和向焊缝四周传导热量的总和;Q=Q1+Q2。

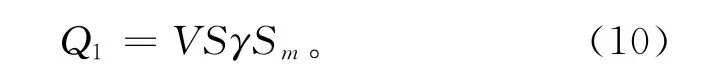

其中

式中:S为焊缝横截面积;γ为被焊材料比重;Sm为单位重量已熔化金属的热焓,

式中:C为材料比热;Tm为材料熔点;ΔSm为材料熔化的潜热。

联立式(6)~式(8),可得电弧焊加工过程热效优化目标函数:

1.3 约束条件

一般而言,电弧焊工艺参数的选取受到焊接设备、操作方法、焊材厚度、焊接质量等条件的限制,只能在满足上述限制条件的范围内进行取值。本文通过查阅相关焊接手册、国家标准等,从焊接质量、焊接电流和焊接速度三方面建立电弧焊能耗和热效优化的约束。

(1)焊接质量约束 主要考虑焊接外观质量,依据工艺手册选取焊缝熔深、焊缝宽度和焊缝余高三个主要参数对焊接质量进行限定,即

式中:h1为焊缝熔深,b为焊缝宽度,h2为焊缝余高,h1min、h1max、bmin、bmax、h2min和h2max分别为焊缝 熔深、焊缝宽度和焊缝余高的最小值和最大值,其取值范围依据GB150.4-2011和GB10854-89。

(2)焊接电流约束 焊接电流需要满足两个约束条件:①焊机本身的限制,焊机有明确的最小电流输出Imin和最大电流输出Imax;②焊接电流的取值必须与所选焊丝直径相匹配,焊接手册中规定了对应焊丝直径的焊接电流计算系数Kmin和Kmax。设焊丝直径为d,焊接电流约束可表示为:

(3)焊接速度约束 在焊接过程中,单位时间内输入焊缝的热量太大将导致焊缝处金属过热,太小则导致金属不能充分熔化,均会影响焊接质量。焊接速度与焊接材料允许热输入qc、焊接电流和电弧电压相关,同时也受到焊接设备的约束。焊接速度的约束可表示为:

式中:qc为焊接金属对输入热量的限制,q1max为焊机最大的热输入。

为方便计算,将热效转换为其倒数,即将求热有效利用率最大值的优化目标转化为求其倒数最小值的优化目标,则电弧焊节能高效多目标优化模型为:

2 基于自适应进化梯度小生境遗传算法的电弧焊工艺参数多目标优化模型及求解

小生境遗传算法是目前解决多目标优化问题的一种常用方法,它通过设置个体相似度共享函数来调整个体适应度,达到维护种群多样性的目的。相比于传统的遗传算法(Genetic Algorithm,GA),小生境遗传算法具有很强的把握搜索空间的能力,更易于找出优化问题的所有局部最优解和全局最优解。但由于小生境共享半径的取值往往需要预先知道最优解的个数,人为设定若取值不当则会影响个体被选择的概率及物种的多样性和分布的合理性,导致计算停滞和局部最优性能差等缺陷[15-16]。因此,本文提出一种自适应进化梯度的小生境遗传算法(Adaptive and evolutionary Gradient Niche Genetic Algorithm,AGNGA),将进化梯度和小生境半径均作为决策变量的一部分参与染色体的编码,在对问题进行优化的同时对个体的小生境半径进行自适应调整;利用进化梯度信息调整个体向更优解进化,并根据进化代数自适应调整实数编码个体的交叉量和变异量,提高解的精度,加快收敛速度。AGNGA 的流程如图1所示。

2.1 编码及进化梯度

为弥补人为设定小生境半径的不足,将进化梯度向量与小生境共享半径均作为决策变量的一部分参与染色体的编码,最终个体编码串如下:

其中:xk∈[Mk,Nk]为目标函数的第k个决策变量,对应于焊接电流和焊接速度;G=[g1,g2,…,gn]为进化梯度向量,σsh为小生境共享半径。

设目标函数为f(x),其n维梯度向量为▽f,可用目标函数的一阶偏微分近似计算:

式中:ei为单位向量,δ为一足够小的正实数。

梯度向量永远指向函数增大的方向,沿该方向f(x)可取得极大值,即Xt+1=Xt+δ·▽f(x),沿该负方向f(x)可取得极小值,即Xt+1=Xt-δ·▽f(x)。

为防止移动量δ·▽f(x)过大造成跳过局部最优解、得到一个较小的适应度值,可作以下调整:对种群中的每个个体进行梯度算子运算,计算种群中所有个体的共享程度,由调整后的适应度函数计算个体的适应度值,若个体适应度值小于原来的适应度值,则说明移动向量过大,需将个体沿着负梯度方向移动两个单位,若个体的适应度值大于原来的个体适应度值,则说明该个体已经进行了梯度的优化计算。其具体过程如下:

2.2 选择算子

根据调整后个体的适应度值大小自适应选择,选择算子

2.3 交叉算子

结合启发式交叉算子和自适应交叉系数,提出改进的自适应非均匀算术交叉算子产生新的个体,计算方法如下:

2.4 变异算子

设变异步长为Δ,第t代的变异点xk的基因取值范围为,则新基因值

式中:r为[0,1]范围内的随机数,T为种群的最大进化代数,b为系统参数。

综上所述,小生境遗传算法的基本步骤如下:

步骤1 算法初始化。建立初始群体,设定遗传参数等(小生境半径的定义域是原决策变量中最大定义域长度的一半。若表示小生境半径的基因全部初始化为0,则随机选取一个基因并将其值置为1)。

步骤2 完成个体适应度计算。

步骤3 执行选择、交叉、变异等遗传操作。

步骤4 进行梯度运算,计算梯度向量。

步骤5 完成种群中所有个体共享度的计算。

步骤6 根据个体共享度重新计算每个个体的适应度。

步骤7 比较子代和父代个体适应度的大小。

步骤8 用适应度大的子代个体替换父代个体,形成新一代种群。若由于交叉或变异算子改变基因值导致某个个体的峰半径基因全部为0,则随机选取一个基因并将其值置为1。

步骤9 若满足收敛条件,则算法终止;否则返回步骤3。

3 实例验证

以某加工车间截止阀阀座密封面手工电弧焊过程为例,对上述模型进行验证,阀座密封面简图如图2所示。

3.1 实例条件及优化结果

此阀座密封面加工时选用YD-400AT3直流手工电弧焊机,其参数如表1所示。

表1 YD-400AT3电弧焊机参数

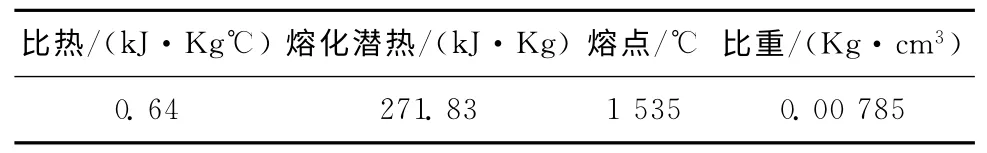

电弧焊选用D517焊条,直径4mm,查询工艺手册得此焊条直径下的焊接电流限定范围为[120,160]A,可由表1和式(14)确定焊接电流的取值范围;焊接采用单面坡口,查询GB150得出熔深、焊缝宽度和余高限定范围;阀座材质为碳素铸钢ZG230-450,可通过机械工程材料手册等查询得到计算焊接热有效利用率时需要用到的材料物理性能参数,如表2所示。

表2 焊件相关参数

将表2数据代入式(12),得到焊接速度的取值范围。测得焊件厚度为7 mm,焊缝长度为94.2 mm,焊缝横截面积为18mm2。将以上参数代入优化数学模型,采用MATLAB 编写AGNGA 程序,设群体大小为100,最大迭代次数为200,交叉概率为0.8,变异概率为0.1。焊接过程电能消耗和热有效利用率的最终计算结果如图3所示,对应的最优解集如表3所示。

表3 最优解集对应的参数

续表3

3.2 优化结果分析

3.2.1 AGNGA 优化结果分析

由图3可以看出,电弧焊节能高效多目标优化运算得到的最优解集沿Pareto前沿面均匀分布,从而说明了本文选用的AGNGA 的可行性与有效性。同时,表3的最优解集表明,随着焊接电流的不断增加,与之匹配的焊接速度并非单调递增,而是会出现一定程度的波动,其最大取值发生在焊接电流为160A 时,相应的焊接能耗和热有效利用率也不随着焊接电流的增加而单调递增,其中,能耗最大发生在焊接电流134.3A 时,热有效利用率最大发生在焊接电流160A 时。该优化解集提供了一个参数选择空间,使得工艺人员可依据实际加工条件和需求选择合适的电弧焊工艺参数,从而减少了对工艺人员经验的依赖。

3.2.2 优化结果与车间实测结果对比分析

在优化解集中分别选取能耗最小和热有效利用率最大时的一组最优解进行实际验证,并将验证结果与当前车间参数的实际加工结果进行比较分析,对比结果如表4所示。

表4 优化结果与实际结果对比

表4中,焊缝熔深、焊缝宽度和焊缝余高均符合GB150.4-2011和GB10854-89的要求,说明焊接质量达到了要求,表明此多目标优化约束条件选取的合理性及解的可行性。相比于实际运行参数,利用优化解集中的焊接能耗最小时对应的参数进行加工,可减少电能消耗约23.66%,但热有效利用率减少约5.59%;而采用热有效利用率最大的解对应的参数加工时,热有效利用率提高约16.55%,但焊接过程的能量消耗增加约8.45%。对比结果表明:电弧焊节能高效多目标优化模型的最优解集可以有效减少手工电弧焊过程的电能消耗,提高热有效利用率,降低焊接过程的环境排放。工艺人员可依据实际需求在最优解集中选取所需的参数进行加工,以达到节能和高效焊接的目的。

3.2.3 AGNGA 与GA 优化结果对比分析

AGNGA 与传统GA 的优化结果对比如图4所示。对比结果显示,AGNGA 最优解的个数多于传统GA,且优化结果能更好地贴合Pareto前沿面,从而说明该算法较好地保持了种群多样性,且具有更好的全局寻优能力和收敛速度,可找出本文提出的多目标优化问题的局部最优解和全局最优解。

4 结束语

我国电弧焊设备量大面广,在所有焊接设备中占很大比重,通过调节焊接工艺参数实现节能高效焊接,有助于减少焊接行业的总体能量消耗和环境排放,具有一定的现实意义。基于此,本文针对电弧焊加工过程电能消耗和热利用率优化问题进行研究,建立了以焊接电流和焊接速度为自变量,以焊件质量、焊接设备、焊条直径等工艺参数的限制为约束条件的面向节能(电能消耗最小)与高效(热有效利用率最大)的电弧焊加工过程多目标优化模型。

利用MATLAB编写自适应进化梯度AGNGA程序,对带约束的多目标优化问题进行了寻优求解,并结合某阀座密封面手工电弧焊实例对优化解进行了验证。结果表明,在保证焊接质量的前提下,该方法能有效减少焊接过程的电能消耗、增加热有效利用率。同时,将本文所用算法与传统GA 的计算结果进行了比较分析,结果表明,本文提出的AGNGA最优解的分布更加合理,具有更好的全局寻优能力和收敛速度,更易于找出优化问题的局部和全局最优解。

本文主要针对电弧焊工艺过程进行优化建模,而目前以激光—电弧复合焊接为代表的高能束流焊接技术已逐步开始应用,这将是本领域发展的重要方向,如何针对新型焊接工艺建立科学合理的节能高效优化模型,将是下一步的研究重点。

[1]LI Wushen,TANG Bogang.The problems for steel,welding features and materials development in China[C]//Proceedings of the 12th National Conference on Welding Academic.Beijing:China Machine Press,2008:1-12(in Chinese).[李午申,唐伯钢.中国钢材、焊接性与焊接材料发展及需要关注的问题[C]//第十二次全国焊接学术会议论文集.北京:机械工业出版社,2008:1-12.]

[2]Welding Machine Branch of China Electrical Equipment Industry Association.The 2012economic operation analysis report for electric welding machine industry[J].Electric Welding Machine,2013(8):4-11(in Chinese).[中国电器工业协会电焊机分会.2012年度电焊机行业经济运行分析报告[J].电焊机,2013(8):4-11.]

[3]LI Xiaoyan,WU Chuansong,LI Wushen.Study on the progress of welding science and technology in China[J].Journal of Mechanical Engineering,2012,48(6):19-31(in Chinese).[李晓延,武传松,李午申.中国焊接制造领域学科发展研究[J].机械工程学报,2012,48(6):19-31.]

[4]GONÇALVES C V,CARVALHO S R,GUIMARÃESG,et al.Application of optimization techniques and the enthalpy method to solve a 3D-inverse problem during a TIG welding process[J].Applied Thermal Engineering,2010,30(16):2396-2402.

[5]DEY V,PRATIHAR D K,DATTA G L,et al.Optimization of bead geometry in electron beam welding using agenetic algorithm[J].Journal of Materials Processing Technology,2009,209:1151-1157.DOI:10.1016/j.jmatproter.2008.03.019.

[6]ISLAM M,BUIJK A,RAIS-ROHANI M,et al.Simulationbased numerical optimization of arc welding process for reduced distortion in welded structures[J].Finite Elements in Analysis and Design,2014,84:54-64.

[7]FENG Jiecai,LI Liqun,CHEN Yanbin,et al.Effects of welding velocity on the impact behavior of droplets in gas metal arc welding[J].Journal of Materials Processing Technology,2012,212(11):2163-2172.

[8]KUMAR N,RUDRAPATI R,PAL P K.Multi-objective optimization in through laser transmission welding of thermoplastics using grey-based taguchi method[J].Procedia Materials Science,2014(5):2178-2187.

[9]WEI Zhiyuan,LIU Yujun,LI Rui,et al.Residual stresses evolutions of cutting and welding sequential process based on numerical simulation[J].Computer Integrated Manufacturing Systems,2013,19(9):2244-2250(in Chinese).[韦智元,刘玉君,李 瑞,等.基于数值计算的切割焊接联系加工残余应力演变过程[J].计算机集成制造系统,2013,19(9):2244-2250.]

[10]WANG Qin,KUANG Lizhong,ZENG Shenbo.Grey relational analysis of the most optimal parameters of welding process based on arc signals[J].Electric Welding Machine,2010(3):75-78(in Chinese).[王 勤,匡立中,曾申波.基于电弧信号的焊接过程最优参数的灰关联分析[J].电焊机,2010(3):75-78.]

[11]LUO Yi,CAO Huajun,LI Hongcheng,et al.Carbon emission model and parameter optimization of CO2shielded welding based on GRNN[J].China Mechanical Engineering,2013,24(17):2398-3402(in Chinese).[罗 毅,曹华军,李洪丞,等.基于GRNN 网络的CO2气体保护焊工艺碳排放建模与参数优化[J].中国机械工程,2013,24(17):2398-3402.]

[12]KHAN M M A,ROMOLI L,DINI G,et al.A simplified energy-based model for laser welding of ferritic stainless steels in overlap configurations[J].CIRP Annals-Manufacturing Technology,2011,60(1):215-218.

[13]LIU Liming,HAO Xinfeng,SONG Gang.A new laser arc hybrid welding technique based on energy conservation[J].Materials Transactions,2006,47(6):1611-1614.

[14]WU Chuansong.Thermal process and molten pool shape in welding[M].Beijing:China Machine Press,2007(in Chinese).[武传松.焊接热过程与熔池形态[M].北京:机械工业出版社,2007.]

[15]AI Yongyi,KONG Fancong,QIN Jian,et al.The electric energy consumption study of AC and DC arc welding and CO2welding[J].Electric Welding Machine,1983(6):23-26(in Chinese).[艾雍宜,孔凡聪,秦 健,等.交直流手工电弧焊与CO2焊接能耗的研究[J].电焊机,1983(6):23-26.]

[15]WEI Wei,TAN Jianrong,FENG Yixiong,et al.Multi-objective optimization method research on flexible job shop scheduling problem[J].Computer Integrated Manufacturing Systems,2009,15(8):1592-1598(in Chinese).[魏 巍,谭健荣,冯毅雄,等.柔性工作车间调度问题的多目标优化方法研究[J].计算机集成制造系统,2009,15(8):1592-1598.]

[16]ZHANG Yan,XIE Juanying.A new niche genetic algorithm based on improved gradient operators[J].Computer Engineering &Science,2009,31(9):71-73(in Chinese).[张 琰,谢娟英.改进梯度算子的小生境遗传算法[J].计算机工程与科学,2009,31(9):71-73.]