基于动量偏差观测器的机器人碰撞检测算法

2015-12-02吴海彬李实懿吴国魁

吴海彬, 李实懿, 吴国魁

(福州大学机械工程及自动化学院,福建 福州 350108)

基于动量偏差观测器的机器人碰撞检测算法

吴海彬, 李实懿, 吴国魁

(福州大学机械工程及自动化学院,福建 福州 350108)

针对机器人易与进入其工作空间的人或物体发生碰撞的问题,提出一种基于广义动量偏差观测器的碰撞检测方法来提高机器人的安全性。根据机械手广义动量与外力矩之间具有解耦性的特点,该检测算法设计了动量偏差观测器来间接获取碰撞力,并通过性能调整函数进一步改进观测器动态响应特性,进而判定碰撞是否发生。该碰撞检测算法无需外加传感器,也无需计算或检测加速度信息,可以有效避免加减速过程对碰撞检测的影响,只需检测机器人关节电机的驱动电流及编码器反馈的位置信息,即可实现碰撞实时检测。仿真和实验表明,该算法在实时性方面达到了预期要求,加减速过程对碰撞检测的扰动很小,而且能提供碰撞发生的大致位置和方向信息,对进一步的安全控制具有重要意义。

机器人;碰撞检测;动量;偏差观测器;碰撞方位

0 引 言

工业机器人可以工作在复杂的工作环境中,高效、高精度地执行重复性的作业。在其工作过程中,很可能与周围环境发生碰撞,造成周围环境或者工件损坏。此外,在现代生产中,很多复杂的工作,需要机器人与工作人员处于同一工作空间中并通常需要在操作上相互配合[1]。在这种情况下,机器人的安全性将显得更为重要[2],若机器人不采取必要的防撞措施,将对人造成严重伤害,因此,必须首先解决机器人的碰撞安全性问题。为了保证机器人的安全性,需要对碰撞进行检测,并及时采取必要的控制策略,避免发生严重碰撞,并控制碰撞接触力在完全可承受的范围内[3]。

解决机器人安全性问题可以从碰撞检测开始,目前已有一些学者在这方面做出努力并取得了一定成果。检测机器人是否发生碰撞的方法有添加外部传感器检测法[4-7]:如在机器人手腕添加力传感器法[4],该方法虽然能够精确检测出碰撞力的大小,但仅限于安装了外部传感器的部位;此外,还有在机器人外表面包裹敏感皮肤检测法[5-7],该方法能够较好地检测出碰撞力及其碰撞部位,但该方法增加了对外部信息处理的难度,增加了机器人布线的复杂度,增加了机器人的体积、降低了灵活性。也有学者提出视觉传感器检测法[8-9],该方法可以比较全面的掌握外部环境信息,但图像信息量大,难以达到实时性要求。文献[10]采用机器人内部传感器检测法,该法通过采集机器人各个关节力矩,并采集位置编码器的值,运用动力学方程计算在此运动状态下机器人所需的驱动力矩,将该力矩与实际采集的力矩对比以确定机器人是否发生碰撞。然而该法需要求解位置值的一阶、二阶导数,这会引入噪音干扰,影响检测的准确性。文献[11-12]采用基于能量、动量检测法,该法将碰撞视为系统故障,能较好地检测出碰撞。但该算法在实时性与跟踪外力的准确性方面相互影响,难以同时达到最好的实时性及准确性。

机器人发生碰撞后,碰撞力会瞬间增大[13],因此,碰撞检测算法需具备实时性、准确性以及一定的碰撞方位识别能力,以便更好地控制碰撞力,减小碰撞伤害。本文提出一种基于广义动量的偏差观测器方法来检测碰撞,该方法最主要的优点是无需加速度信息,运动过程中即使存在加减速的变化,也能及时准确地检测出机器人是否发生碰撞,并能提供一定的碰撞方位信息。

1 碰撞检测算法

1.1 碰撞检测算法

机器人在正常工作时,有可能与进入其工作空间中的人或物体发生碰撞。当一个n关节开链机器人与周围环境发生碰撞时,动力学方程为

M(θ)∈Rn×n,为机器人的惯性矩阵,且M(θ)为正定矩阵;

C(θ,θ.)∈Rn×n,为机器人的哥氏矩阵,矢量C(θ,θ.)θ.包含了运动方程中的哥氏力和离心力项;

g(θ)∈Rn×1,为作用于各关节的重力矩矢量; τ为关节的驱动力矩;

τe为外部作用力等效到各关节的力矩。

外部作用力与其在各关节的等效力矩可以通过机器人的雅可比矩阵进行换算为

式中:Fe∈R6,作用于机器人的外部力和力矩;

Jk∈R6×n,力作用位置的机器人雅可比矩阵。

机器人在运动过程中,一旦与周围环境的人或物体发生碰撞,在碰撞瞬时,机器人的动量往往会发生较大的变化,而基于动量的实时变化判定是否发生碰撞会比直接检测碰撞更容易和方便。

机器人的广义动量为

根据文献[14]知,.M(θ)-2C(θ,θ.)为一反对称矩阵,故有

结合式(1)、式(4),对式(3)求导可得

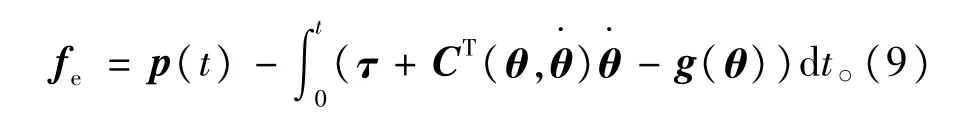

由此可以看出方程中含有外力矩分量,并且动量与外力矩间具有解藕性,因此,可以依赖动量设计外力矩观测器,通过观测值判断机器人是否发生碰撞,定义为

式中:r为观测的外力矩值;K1>0,K2>0为增益矩阵;ˆp为动量估计值,具体有

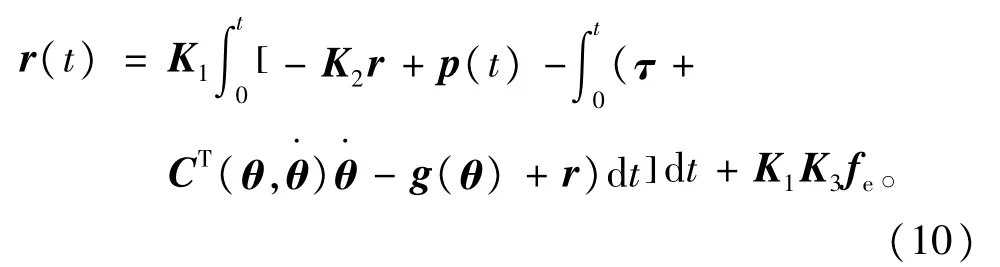

对式(6)展开,可得

然而,仅采用式(8)作为观测器时,会产生较大的延迟,并伴有较大的振荡,影响检测的实时性及准确性,为此,构造调整函数

将式(9)作为式(8)的前馈调节,可得如下观测器为

式中:K1>0,K2>0,K3>0,均为增益矩阵;p(t)= M(θ)θ.为机械手的广义动量;τ为给定的关节驱动力矩;fe为性能调整函数;

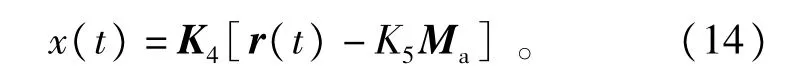

观测器的控制框图如图1所示。

图1 观测器控制框图Fig.1 Schematic of the observer

1.2 碰撞检测算法的性能分析

该观测器能有效地观测出外力矩的变化,并能大致提供碰撞的位置和碰撞力的方向,对机器人识别碰撞具有重要意义。

根据式(5),对式(10)求导并将式(5)、式(7)代入可得

对其进行拉氏变换可得传递函数

由此可知,该观测器相当于对τe引入了一个二阶系统,观测值r将跟随τe的变化而变化,在稳态时r≈τe。若忽略摩擦力的作用,在无碰撞时,r=0;当机器人发生碰撞时,r将会迅速增大;当碰撞消失后,r将会迅速趋于0。由于实际系统中会存在摩擦且对于给定系统,各关节摩擦力将在一确定的区域内变动,因此,可设定一碰撞力阀值rth>0,当|r|>rth或者向量中的某一元素|rj|>rth,j时,说明机器人发生了碰撞。

对于典型的二阶系统,其快速性越好,则振荡往往也越严重,若使其振荡较小,则快速性就会变差。为了使系统具有快速性又能减小系统振荡,在观测器中加入调整函数fe,专门用于改善二阶系统的性能。fe的作用相当于在二阶系统的前向通道中加入了一PD调节器。PD调节器可以减小二阶系统的超调量,改善其稳定性和快速性[15]。因此,适当选取K1,K2,K3的值可以使碰撞检测算法达到实时性和准确性要求。

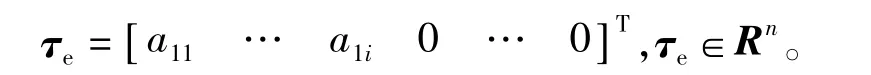

当机器人的第i个连杆发生碰撞时,第i连杆的雅可比矩阵Ji为

式中:Ji∈R6×n;Ai∈R6×i。

根据式(2)可知,外力矩

式中:a1j(1≤j≤i-1)为不全为零的数,a1i≠0,由此可以看出第i连杆关节等效外力矩不为零,第i连杆以前的关节等效外力矩不全为零,第i连杆以后的关节等效外力矩均为零。依据τe的这一性质,可以判断出机器人的碰撞发生在哪一连杆上。然而,以典型垂直结构6自由度工业机器人而言,当碰撞作用力垂直于第二和第三关节轴线所组成的平面时,不论力的作用位置在哪,均只能在第一关节处检测到外力矩。当只有第一关节有外力矩时,不能确定碰撞力作用在机器人哪个连杆上。这种情况的处理对策是,只要转动第一关节就可以避开碰撞,故可以把力等效为作用在第一关节上。此外,分析τe的各个分量a1k(1≤k≤i)的方向及机器人的几何结构可以大致确定发生碰撞的碰撞力方向。因此,考察τe就可以大致确定发生碰撞的连杆及力的大致方向。

该检测算法在机器人静止时也有效,但是在机器人启动的时候仍有可能会产生误判断。当机械手从静止到开始运动这一瞬间,由于机械手的惯性作用,机械手的速度保持为零,因此其广义动量也为零。然而机械手的关节力矩却可以在瞬间增大,此时,从式(10)可以看出r将瞬间变大,其效果相当于机器人静止时发生了碰撞,但实际上机械手却并未与周围环境发生碰撞。

为了避免在机械手从静止到运动时刻的误检测,采用式(14)对式(10)做修正。

式中:K4>0,为一调整矩阵,通常选对角阵;Ma为一与机器人惯性相关的参数;K5为用于判断是否为机械手从静止到运动瞬间的参数,具有形式

由此便可避免机械手从静止到运动时刻误判定为碰撞,同时可以减小碰撞检测的阀值rth,这对减小机器人碰撞造成的损害具有重要意义。结合式(10)和式(14)则可得到一较好的碰撞检测算法。

2 碰撞检测算法在机器人系统上的实现

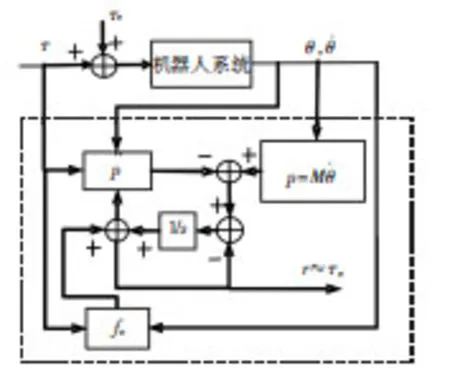

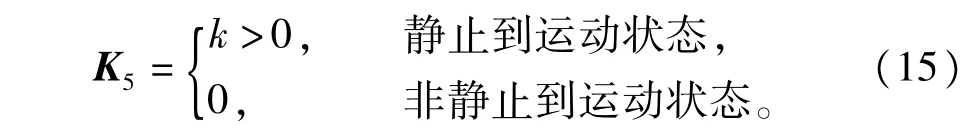

从前述的碰撞检测算法可以看出,需要实时提取机器人的关节驱动力矩,各关节位置、速度等参数,并且需要判断机器人是否处于开始启动阶段。目前,工业机器人较多地采用交流伺服电机来驱动机械手的各个关节,由于交流伺服电机驱动器一般都具有瞬态扭矩输出功能,这为碰撞检测算法的实施提供了方便。伺服系统的简要控制框图如图2所示。

图2 伺服系统简要控制框图Fig.2 Brief Schematic of servo system

可以从伺服驱动器中读取出各个关节的反馈累积脉冲、瞬时输出转矩及伺服电机的转速,对所读取出的参数进行适当换算便可分别得到某一瞬时机械手各关节的位置,关节驱动力矩和关节转速。如此便可用碰撞检测算法对机器人进行碰撞检测。此过程只需从伺服驱动器中读取适当参数而无需外加传感器,也无需计算加速度。

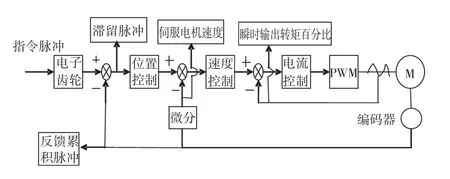

此外,还需判断机械手是否处于静止到运动时刻,消除机械手开始运行时刻的扰动,以更准确地检测机械手是否发生碰撞。图3为机械手从静止到运行时刻采集的滞留脉冲、电机转速及碰撞检测算法外力矩观测值,图3中r表示碰撞检测算法观测值,v为关节速度,z为脉冲数,所对应的纵轴单位分别为N.m,(°)/s,100个脉冲单位。

如图3所示,滞留脉冲开始逐渐增大时电机转速为零(t1时刻),滞留脉冲开始增大后经过一段时间,电机速度开始从零逐渐增大(t2时刻),在此段时间内,观测值会产生一个峰值。产生这一现象的主要原因是机械手运行之前,伺服驱动器接收到来自上位机的指令脉冲,但由于机械结构的惯性作用,机械手并没动作,因此电机的速度为零,编码器的计数也不会变化,指令脉冲与编码器反馈回的脉冲便会有一差值,该差值即为滞留脉冲。在实际运用中可据此原理来判断机械手是否处于开始运行状态,具体如下:

若滞留脉冲不为0且电机速度为0,则为机械手启动状态,否则为非启动状态。

此后用式(14)对式(10)修正,可使碰撞检测算法更为精确。

图3 机械手启动时段观测外力矩、关节速度、滞留脉冲的变化Fig.3 Change of the observed external torque,joint velocity,and detained pulse during starting status of robotmanipulator

3 实验

为验证碰撞检测算法能够对外力矩进行跟踪并有较好的实时性,本文在Matlab上先进行仿真实验,以确定该算法是否有良好的动态性能,并确定其在理想状态下(忽略摩擦及其它一些不确定干扰)是否能实时跟踪外力矩。最后在一6自由度机械手实验平台上检测碰撞检测算法在实际状况下的碰撞辨识能力。

3.1 M atlab仿真实验

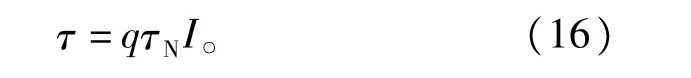

上述碰撞检测算法是一个二阶系统,fe可以调整系统的性能,仿真实验分别对有调整函数fe和无调整函数fe作用进行了仿真,以研究fe对系统性能的影响,并考察算法能否实时跟踪外力矩。为研究方便,本实验对两自由度机械手建模(图4中的pd_ Rob),并在第一关节上作用阶跃信号的外力矩,第二关节上不作用外力矩,其控制框图如图4所示。其中图4(a)和图4(b)分别为不加fe和加入fe的碰撞检测算法的控制框图。经Matlab仿真后得到的外力矩跟踪曲线如图5所示,其中图5(a)和图5(b)分别为无fe和有fe作用时的曲线。

图4 碰撞检测算法控制框图Fig.4 Control block diagram of collision detection algorithm

图5中的r曲线代表根据碰撞检测算法观测出的外力矩值,step曲线表示实际作用在关节上的外力矩值。比较图5(a)和图5(b)可以看出在调整函数fe作用下碰撞检测算法对外力矩的跟踪在响应的快速性和振荡的消减方面具有很好的效果,且相对于无调整函数fe的系统具有更好的动态性能。同时从图5(b)中可以看出曲线r可以快速地跟踪曲线step,且其超调量较小并逐渐地趋于step。由此可以说明该碰撞检测算法具有很好的实时性,能较好地跟踪外力矩。

3.2 六自由度机械手实验平台上的碰撞实验

为进一步验证该碰撞检测算法在实际情况下能够及时有效地检测出机器人是否与周围环境或人发生碰撞,本文在一型号为REBot-V-6R-650的6自由度机械手实验平台上对该算法进行了验证,该实验平台如图6所示。该机械手的6个关节均为转动关节,由交流伺服电机驱动,采用谐波减速器,减速比分别为134、135、99、96、85、64。关节的输入转矩与电机的瞬时转矩百分比q的关系为

式中:τN为电机的额定转矩;I为各关节的减速比。

图5 fe对系统性能的影响Fig.5 Impact of feon the performance of system

图6 机械手实验平台Fig.6 Robotmanipulator experiment platform

为验证碰撞检测算法的实时性及准确性,设计实验如下:让机械手以30°/s的速度从θstart=[90°120°20°0°0°10°]运动到θend=[90°50°-40°0°0°10°],同时在机械手第四连杆上特别安装电阻应变式力传感器,在机械手运行过程中,用手对传感器施加碰撞力,如图7所示。

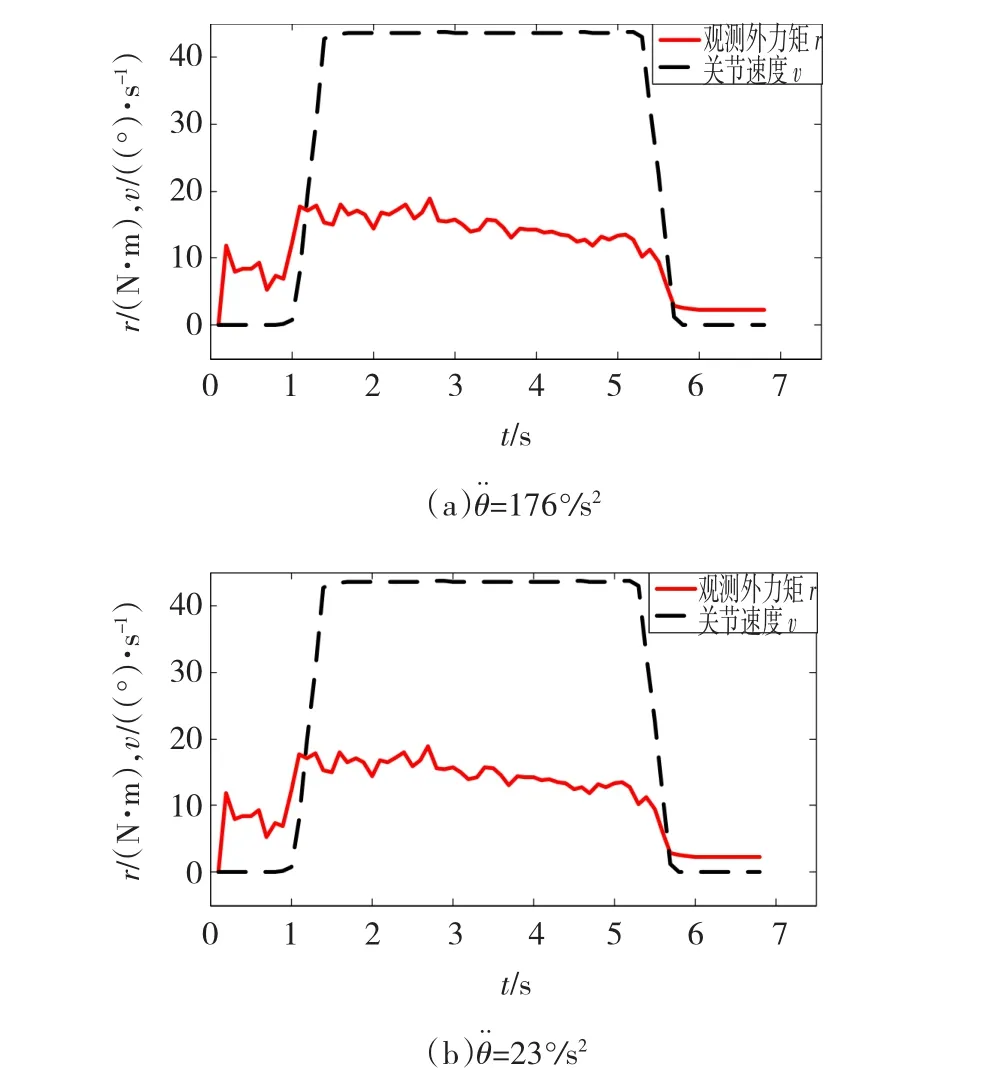

力传感器可以直接检测碰撞力,这里专门用于验证本文提出的碰撞检测算法的有效性。碰撞过程中实时采集力传感器数据,并实时读取伺服驱动器的电机扭矩、转速、及位置脉冲数据,整理后得如图8所示碰撞曲线。图8中r1、r2表示由碰撞检测算法算出的第二、第三关节等效外力矩值,f1表示传感器测得的碰撞力,f2表示通过式Fe=(JT)-1τe得出的Fe的模,rth表示碰撞检测阀值。从图8中可以看出通过碰撞检测算法算出的力与从传感器检测出的碰撞力其上升的趋势是基本相同的,只是由于摩擦力等因素比实际力要大,在t1时刻,系统可以检测到碰撞,此时的碰撞力约为85 N,处于人体可容忍范围[16],图8中的碰撞阀值还有较大余量,可进一步减小,以使检测到碰撞时的碰撞力减小。由此可以说明该碰撞检测算法是有效的,使用该碰撞检测算法能够保证较好的安全性。

图7 碰撞实验Fig.7 Graph of collision experiment

图8 机械手实际碰撞时的实测碰撞力与观测外力矩的对比Fig.8 Curves of im pact force got by external force sensor and im pact force got by observer when collision occurs

从图5(b)中可以看出理论上观测外力矩对实际外力矩的响应速度比较快,调整观测器参数,可使性能进一步提升,经Matlab仿真可知其响应速度可以在10ms以内。在实际实验中,如图8所示,从曲线f2来可以看出,发生碰撞后,曲线迅速爬升,观测器响应迅速,从碰撞开始(t0)到检测到发生碰撞(t1),只需20ms左右,此时碰撞力还处于人体可容忍范围,因此,该碰撞检测算法具有较好的实时性。

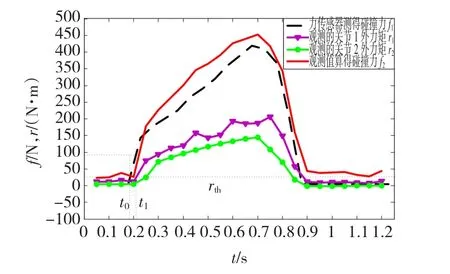

此外,为验证该碰撞检测算法在加减速时是否会发生误检测并为碰撞检测阀值的选取提供依据,这里让机械手分别以加速度θ¨=176°/s2和θ¨=23°/s2从静止加速到θ.=44°/s,最后分别以同样的减速度减少到速度为0,并实时计算r值,如图9所示。图中r已由式(14)修正,滤去启动时刻峰值。比较图9(a)和图9(b),虽然图9(a)的加速度比图9(b)大很多,但观测出的外力矩大小却没多大变化,由此可得出,加速度对该碰撞检测的算法的影响很小,在机械手加减速的时候也能准确地检测碰撞。此外,从图9中可以看出,虽然机械手没有发生碰撞,但是r≠0,并且在某一值上下波动,主要原因是机械手在运行时关节间存在摩擦力矩τf的作用。因此,在选择碰撞阀值时需保证rth>|τf|,τf可以从实验中得出。由于在没有碰撞时r的值维持在某一值附近,因此,只需选取合适的rth,则不会产生误检测。

图9 未发生碰撞时机械手运行的观测外力矩曲线Fig.9 Curves of observed external torque w ithout collision

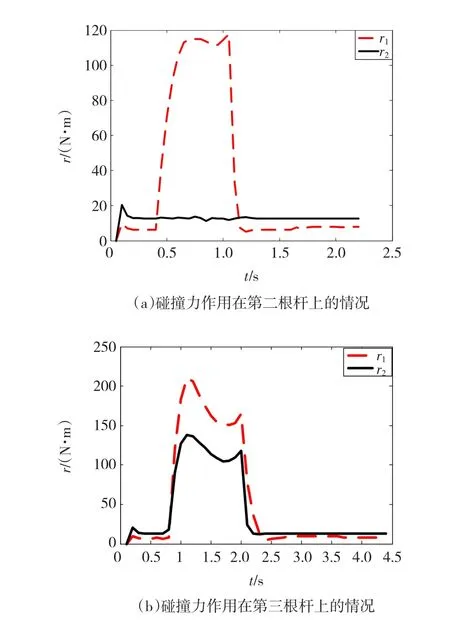

该碰撞检测算法能够判断碰撞发生在机器人哪个连杆上,在机器人静止时算法也可以检测出碰撞。这里在机器人静止时分别用手对机器人的第二和第三根杆件作用碰撞力,并实时采集伺服电机参数,计算碰撞力矩值,力矩曲线如图10所示。

图10中的r1和r2分别表示通过碰撞检测算法观测出的作用于机器人第二和第三关节的外力矩。图10(a)代表碰撞力作用在第二根杆上的情况,从图10(a)中可以看出只在第二关节上有外力矩的明显变化,图10(b)代表碰撞力作用在第三根杆上的情况,从图10(b)可以看出第二和第三关机的外力矩均有很大的变化。实验证实了碰撞力作用于第i杆件,则第i关节及其前面的关节等效外力矩不为零,而第i关节之后的等效外力矩为0。依据此原理可以得出图10(a)中碰撞力发生于第二关节,而图10(b)中碰撞发生在第三关节,与实际情况相符。

本文所提出的碰撞检测系统,从传递函数看为一个二阶系统。相对于文献[11]和文献[12]的一阶系统来说,本文所提碰撞检测方法对系统中产生的高频噪声具有更好的滤波效果,使检测结果更为准确。此外,该碰撞检测算法的性能调整参数有3个,相比于文献[11]和文献[12]的单一调整参数,可以使系统表现出更加多样的性能要求,以适应不同的场合,同时,可以协调各个参数以使某一参数不致过大,从而避免对某些噪声信号过度放大。

图10 机械手不同位置碰撞时的碰撞力观测曲线Fig.10 Different curve of im pact force when robot collides at different position

4 结 论

为提高机械手作业时的安全性,根据机械手广义动量与外力矩之间具有解藕性,设计了一种动量偏差观测法来间接获取关节外力矩,并与所选取的适当的碰撞力阀值进行对比,可判断机械手是否发生碰撞。该碰撞检测算法仅需读取关节电机的电流及编码器的位置信息就可以检测出碰撞,无需添加外部传感器,也无需计算或检测加速度信息,可以有效避免加减速过程对碰撞检测的影响。当机械手发生碰撞时,观测值迅速增加,待碰撞消失后,观测值迅速下降到碰撞力阀值以下。通过Matlab仿真平台验证了该碰撞检测算法能实时检测碰撞,并能准确跟踪碰撞力的变化。此外在一6自由度机械手实验平台上验证了该碰撞检测算法在实际情况下也能实时地并能在机械手对人造成伤害之前检测出碰撞,并准确地检测出发生碰撞的杆件。在机器人发生危险前检测出碰撞后,需要对其采取适当控制算法以真正提高机器人的安全性,这也是后续所要研究的内容。

[1] 吴海彬,杨剑鸣.机器人在人机交互过程中的安全性研究进展[J].中国安全科学学报,2011,21(11):70-86. WU Haibin,YANG Jianming.Progress in robot safety research during human-robot interaction[J].China Safety Science Journal,2011,21(11):70-86.

[2] ANTONIO Bicchi,MICHELE Bavaro,GIANLUCA Boccadamo,et al.Physical human-robot interaction:Dependability,safety,and performance[C]//Proceedings of the 10th IEEE International Workshop on Advanced Motion Control,March 26-28,2008,Trento,Italy.2008:9-14.

[3] SAMIHaddadin,ALIN Albu-Schaffer,MIRKO Frommberger,et al.The“DLR crash report”:towards a standard crash-testing protocol for robot safety-part II:discussions[C]//Proceedings of the 2009 IEEE International Conference on Robotics and Automation,May12-17,2009,Kobe,Japan.2009:280-287.

[4] LU Shujun,JAE H Chung,STEVEN A Velinsky.Human-robot collision detection and identification based on wristand base force/ torque sensors[C]//Proceedings of the 2005 IEEE International Conference on Robotics and Automation,April 18-22,2005,Barcelona,Spain.2005:3796-3801.

[5] VLADIMIRr J Lumelsky,EDWARD Cheung.Real-time collision avoidance in teleoperated whole-sensitive robot arm manipulators[J].IEEE Transactions on Systems,Man and Cybernetics,1993,23(1):194-203.

[6] YOJIYamada,KAZUHISA Shin,NUIO Tsuchida,etal.A tactile sensor system for universal joint sections of manipulators[J]. IEEE Transactions on Robotics and Automation,1993,9(4):512-517.

[7] SAMSON Phan,ZHAN Fan Quek,PREYASShah,etal.Capacitive skin sensors for robot impactmonitoring[C]//IEEE/RSJ International Conference on Intelligent Robotsand Systems,Sept.25 -30,2011,San Francisco,California.2011:2992-2997.

[8] DIRKM Ebert,DOMINIK D Henrich.Safe human-robot-cooperation:Image-based collision detection for industrial robots[C]// IEEE/RSJ International Conference on Intelligent Robots and Systems,Sept.30-Oct.4,2002,Lausanne,Switzerland.2002,2: 1826-1831.

[9] FABRIZIO Flacco,TORSTEN Kroger,ALESSANDRO De Luca,et al.A depth space approach to human-robot collision avoidance[C]//Proceedings of the 2012 IEEE International Conference on Robotics and Automation,May 14-18,2012,St.Paul,MN,USA.2012:338-345.

[10] YOJIYamada,YASUHIRO Hirasawa,HUANG Shengyang,et al.Human-robot contact in the safeguarding space[J].IEEE/ ASME Transactions on Mechatronics,1997,2(4):230-236.

[11] ALESSANDRO De Luca,RAFFAEKKA Mattone.Sensorless robot collision detection and hybrid force/motion control[C]// Proceedingsof the2005 IEEE International Conference on Robotics and Automation,April 18-22,2005,Barcelona,Spain. 2005:999-1004.

[12] ALESSANDRODe Luca,ALIN Albu-Schaffer,SAMIHaddadin, et al.Collision detection and safe reaction with the DLR-III lightweightmanipulator arm[C]//IEEE/RSJ International Conference on Intelligent Robots and Systems,Oct.9-15,2006,Beijing,China.2006:1623-1630.

[13] YOJIYamada,KAZUTSUGU Suitaa,KOJI Imaia,et al.A failure-to-safety robot system for human-robot coexistence[J].Robotics and Autonomous systems,1996,18(1):283-291.

[14] 理查德.摩雷,李泽湘,夏恩卡.萨斯特,等.机器人操作的数学导论[M].北京:机械工业出版社,1998:11-102.

[15] 王良勇,杨枭.带有前馈和神经网络补偿的机械手系统轨迹跟踪控制[J].电机与控制学报,2013,17(8):113-118. WANG Liangyong,YANG Xiao.Trajectory tracking control for robotic manipulators endowed with feedforward and neural networks[J].Electric Machines and Control,2013,17(8):113 -118.

[16] KAZUTSUGU Sutia,YOJIYamada,NUIO Tsuchida,et al.A failure-to-safety“Kyozon”system with simple contact detection and stop capabilities for safe human-autonomous robot coexistence[C]//Proceedings of the 1995 IEEE International Conference on Robotics and Automation,May 21-28,Nagoya,Aichi,Japan.1995,3:3089-3096.

(编辑:刘琳琳)

Collision detection algorithm for robotmanipulator based on momentum deviation observer

WU Hai-bin, LIShi-yi, WU Guo-kui

(College of Mechanical Engineering and Automation,Fuzhou University,Fuzhou 350108,China)

In view of the fact that robots are easy to collide with humans or obstacles which go into its workspace,a collision detection algorithm based on generalized momentum deviation was proposed to improve the safety of robots.According to the decoupling performance between generalized momentum and external torque ofmanipulator,amomentum deviation observer was firstly designed to obtain the impact force.Then,a performance regulating function was introduced to improve its dynamic response characteristics.Once impact force was detected,it is possible to judge whether the collision occurred.With this algorithm,collision can be detected in real time,and can effectively avoid the influence of acceleration or deceleration,without any additional external sensors or acceleration of themanipulator,simply bymeasuring themotor current and the position got by encoders of each joint.Simulation and experiment results show that the algorithm has reached the expected requirements in real-time performance.And the disturbances caused by accelerating and decelerating ofmanipulator are also very small.Moreover,it provides an approximate position and direction of the impact force which has important significance for further security reaction control.

robotmanipulator;collision detection;momentum;deviation observer;position of the impact force

10.15938/j.emc.2015.05.014

TP 24

A

1007-449X(2015)05-0097-08

2013-12-03

国家自然科学基金(51175084)

吴海彬(1973—),男,博士,教授,博士生导师,研究方向为机器人技术、机电系统自动化研究;

李实懿(1990—),男,硕士研究生,研究方向为机器人技术;

吴国魁(1988—),男,硕士,研究方向为机器人技术。

吴海彬