河南焦作穿沁倒虹吸工程反水孔扶正器的设计

2015-12-02王书宁申胜斌

王书宁,申胜斌

(焦作市黄河华龙工程有限公司,河南 焦作 454100)

0 引言

水平定向钻穿越施工是采用定向钻机和控向仪器,通过导向钻进、扩孔、拉管等工艺,穿越地下障碍物和地面建造物等,实施管线敷设的非开挖施工方法。该方法在非开挖技术领域里占据着主导地位[1]。

扶正器是在水平定向钻穿越施工中经常用到的微扩孔装置。扶正器种类繁多,有扶正器钻具组合、抽油杆扶正器、套管扶正器等[2]。不同结构和材质的扶正器适用于不同的水平穿越或不同类型偏磨的油井。

在河南焦作穿沁倒虹吸工程施工中,由于扶正器刀道堵塞,造成孔道内压力过高,出现返浆不顺或冒浆等不利现象。施工单位针对该问题进行反复试验研究,制造了反水孔扶正器。

1 工程概况

河南省焦作市沁北引黄灌区沁北干渠工程为管道穿越沁河倒虹吸工程,设计采用非开挖技术,即利用水平定向钻穿越沁河。沁河为一宽浅游荡型河道,穿越管道采用双线布置,两管间距为15 m,穿越管身总长为1 827 m,其中,定向钻敷设1750m。压力管管身采用L485直缝埋弧焊钢管,外径为1016 mm,管壁厚为20.6 mm。倒虹吸管建基面最大埋深为河床下约 33.5 m。

工程区位于黄河中下游冲积平原,地层均为第四系冲积物。在定向钻穿越沁河钻进过程中,第一次钻进至22根钻杆处、钻进长度为180 m时,出现返浆不顺,压力表显示增大了0.5 MPa。先回抽钻杆3根,出现少量返浆后,继续钻进。钻进至38根钻杆处(第36根钻杆为钻杆水平段与曲线段的交接杆)、钻进长度约350 m时,未见返浆,压力表显示值比正常增大了1.0 MPa。为防止钻孔内压力过高而出现冒浆现象,决定将钻杆全部抽出进行检查。经检查发现,刀型孔道存在胶泥堵塞。对钻头和扶正器进行清理后,再次钻进。第二次钻进长度至684 m时,出现返浆不顺、压力值增大、钻进困难现象。为防止钻孔内压力过高而出现冒浆现象,决定抽回钻杆。抽回至360 m时,压力值恢复正常。于是,继续钻进。钻至684 m处时,又出现返浆不顺、泥浆压力急剧升高、钻进吃力的现象。因此,决定将钻杆全部抽回,对导向钻头和钻杆进行全面检查。经检查发现,扶正器的刀型孔道全部被胶泥堵死。在施工过程中,为了保证河道内不出现冒浆,需多次将钻杆全部抽出,重新钻进。这将严重影响施工进度,并造成较大的经济损失。因此,施工单位通过分析返浆不顺的原因,并根据定向钻进原理,研制了反水孔扶正器。

2 反水孔扶正器的研制

2.1 反水孔扶正器的工作原理

泥浆泵通过钻机、钻杆将泥浆加压至钻头喷孔和扶正器上的反水孔,喷射出的泥浆造浆后,顺着钻进孔道向后返浆至地面。扶正器上的反水孔喷射出的泥浆对钻头喷射出的泥浆进行助力推进,并冲刷扶正器刀齿切削的黏土,使其与钻头喷射出的泥浆汇合一处,向地面返浆。反水孔扶正器的微扩孔增大了孔道的环形空间,对钻头处喷射的泥浆形成了空间助力返浆。通过以上两次助力返浆,配合泥浆压力、推力、扭矩等的控制,扶正器随着钻头和钻杆旋转,扶正器上的反水孔也跟着旋转。旋转时,钻杆内的泥浆由扶正器反水孔喷出,将堵塞在刀道(刀形孔道的简称)内的黏土冲掉。泥浆压力大小可根据地层、地质及成孔情况,并结合控制室数据的变化进行调整。同时,调整钻进速度和泥浆配比,在根本上控制钻头处的压力,有效地预防了刀道堵塞、冒浆及孔道塌方[3~4]。

2.2 设计方案

2.2.1 拟订方案

根据反水孔扶正器的工作原理,拟定3种设计方案:

(1)安设3个反水孔。3个反水孔安装在刀道的正中间,与钻杆呈45°角。根据钻头的孔径和经验,设置反水孔孔径的大小为5 mm。其设计简图如图1所示。

(2)安设6个反水孔。在扶正器3个刀道的中、前方各安设2个反水孔,反水孔的角度顺着刀道,孔口平行于扶正器。反水孔孔径的大小为5 mm。其设计简图如图2所示。

(3)安设9个反水孔。在扶正器3个刀道的前、中后各安设3个反水孔,反水孔的角度顺着刀型孔道,孔口平行于扶正器。其设计简图如图3所示。

2.2.2 方案对比

对拟定的3种方案进行钻进试验,得到如下结果。

第一种方案(安设3个反水孔)钻进至95根钻杆、钻进长度为894 m时,出现返浆。抽回钻杆40根(380 m),再次钻进至850 m处时,又出现返浆不顺,压力值也在不断增高。将钻杆全部抽出,经检查发现,扶正器在安设反水孔处没有胶泥堵塞。但是,在反水孔的前端和后端仍有胶泥堵塞的情况。

第二种方案(安设6个反水孔),钻进压力正常,返浆顺利,各项指标都正常。在第一条管线导向孔钻进施工中,未出现因扶正器刀道堵塞所引起的返浆不顺、压力值增大等问题,导向孔顺利精确钻出。

第三种方案钻进过程中,泥浆压力表值一直在1.5 MPa左右,钻进至300 m处,开始返浆,钻进不顺。检查泥浆泵、泥浆管路、泥浆压力表等,未发现故障。

通过对比,确定第二种方案(安设6个反水孔)为反水孔扶正器的设计方案。

2.3 结构设计

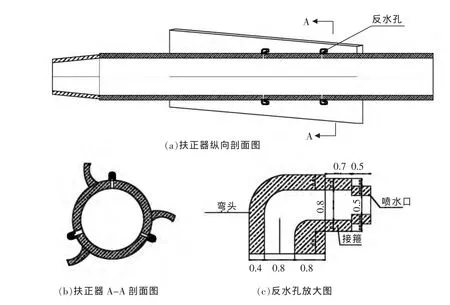

反水孔由弯头和喷水孔两部分组成,这两部分采用合金钢一次加工成型。弯头外孔直径为20 mm,壁厚为4 mm,两边分别长20 mm、27 mm。弯头短边直接焊接在扶正器上,长边为弯头接箍,接箍部分外径为14 mm,内径为8 mm,长为7 mm。喷水孔孔长为 5 mm,孔径为 5 mm,外径为 10 mm,壁厚为 2.5 mm。喷水孔焊接在弯头接箍上,具体如图4所示。

图1 设3个反水孔的扶正器设计方案Fig.1 Plan of installing three reverse water holes

图2 设6个反水孔的扶正器设计方案Fig.2 Plan of installing six reverse water holes

安装时,先在扶正器上钻直径为8 mm的孔。然后,将弯头套在孔径上方定位(弯头方向顺着刀道方向),手工氩弧焊焊牢。最后,将喷水孔焊接在弯头接箍上。

图3 设9个反水孔的扶正器设计方案Fig.3 Plan of installing nine reverse water holes

图4 反水孔扶正器结构示意图Fig.4 Reverse waterhole centralizer structure

3 结语

反水孔扶正器的应用解决了施工中刀道堵塞的重大难题,防止了冒浆和返浆不顺等现象,有效提高了定向钻的钻进速度,保证了施工的连续性和均衡性,确保了质量、技术和职业健康安全目标、指标的实现。本次研制的反水孔扶正器适应各种非开挖穿越工程的钻进技术。特别是,在黏性土质穿越河道工程中,起到了关键作用。

[1]楼岱莹.大口径管道定向钻穿越扩孔施工的技术探讨[J].非开挖技术,2009(4):13-16

[2]尹方雷,白冬青,龚建凯.液压式套管扶正器在侧钻水平井中的应用[J].石油钻采工艺,2013,35(2):24-25.

[3]肖经纬,冯德杰.扶正器钻具组合在定向井施工中的应用[J].内蒙古石油化工,2011(8):35-37.

[4]王西贵.套管扶正器优化设计研究[D].西安:西安石油大学,2012.