蒽醌法生产双氧水氧化尾气中芳烃回收技改

2015-12-02蒋岳芳马建永吴海峰

蒋岳芳,马建永,吴海峰

(杭州名鑫双氧水有限公司,浙江 杭州310053)

蒽醌法生产双氧水,是利用醌类物质可以被氢化还原再重新回复成醌的性质,以烷基蒽醌衍生物为载体,在催化剂下被氢化,而后氧化合成双氧水。杭州名鑫双氧水有限公司有一套10万t/a(折27.5%)双氧水生产装置,采用蒽醌法钯催化剂生产工艺,以2-乙基蒽醌为载体,以芳烃和磷酸三辛酯为溶剂配制成混合工作液,工作液在一定的温度、压力和钯催化剂的作用下,与氢气进行氢化反应,氢化完成液再与空气中的氧气进行氧化反应,得到的氧化液经纯水萃取、净化得到双氧水。工作液经处理后循环使用。主要生产工序有配制、氢化、过氧化、萃取、后处理以及公用辅助工序等组成。

1氧化尾气处理存在的问题

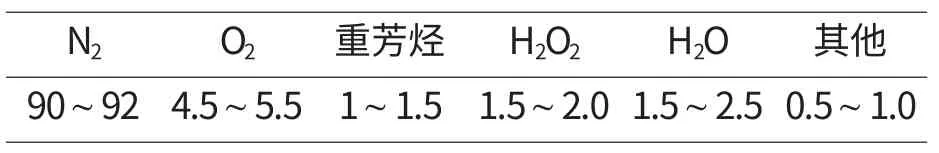

在蒽醌法生产双氧水过程中,压缩空气进入氧化塔与氢化液进行氧化,氧化反应过程中只消耗其中的氧气,而大部分气体由氧化塔顶部经气液分离后排出,氧化尾气排放温度为45~48℃,压力为0.20~0.25MPa。每吨27.5%H2O2产品尾气排放量约1 220m3,由于芳烃沸点低,易挥发,芳烃由液相转化成气相随氧化尾气排入大气,如不对这部分芳烃进行回收处理,不仅消耗增加,而且会污染环境。其氧化尾气组成见表1。

表1 氧化尾气组成(体积百分比)

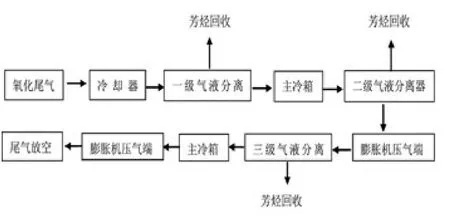

该装置于2010年7月投产,氧化尾气中的芳烃回收采用涡轮膨胀法,通过降温来冷凝气体中的芳烃(见图1)。

图1 涡轮膨胀法氧化尾气处理流程图

氧化尾气经过三级冷凝最终温度能降到2~5℃,三级回收的芳烃直接进入生产系统使用,虽说此时尾气已达到环保排放标准,但经检测尾气中芳烃含量依然有0.5%~0.6%,为了节能降耗,保护环境,于2014年6月对经膨胀机处理后尾气中的芳烃进行技改回收处理。

2 氧化尾气技术改造

2.1 吸附材料的选择

氧化尾气中的芳烃经过膨胀机冷却回收后还带有芳烃,进一步采用活性炭或碳纤维吸附技术,对废气进行吸附,可最大程度回收废气中的芳烃,减少系统芳烃损耗。

该技术选用国内最先进的第三代活性炭产品——碳纤维(ACF)吸附装置。碳纤维是20世纪70年代发展起来的一种新型高效吸附剂,具有较大的比表面积(1 000m2/g~3 000m2/g)和丰富的微孔,微孔体积占总孔体积的90%以上,微孔直径约10Angstron(1Angstron=1×10-10m左右),故它有很强的吸附能力。与传统的粒状活性炭(GAC)相比,碳纤维ACF具有以下特点:

(1)ACF与GAC的孔结构有很大的差异,ACF的孔分布基本成单分散状,主要由小于2.0 nm的微孔组成,且孔口直接开在纤维表面,其吸附物质到达吸附位的路径短,纤维直径细,与吸附物质的接触面积大,增加吸附机率且可均匀接触。

(2)比表面积大,最大可达到2 500m2/g,是GAC的10~100倍;吸附容量大,是GAC的1.5~100倍;吸附能力是GAC的400倍以上;吸附脱附速度快,ACF对气体的吸附数10 s至数分钟便可达到平衡。

(3)ACF不仅对高浓度的吸附物质吸附能力强,对低浓度的吸附物质吸附能力也很优异,特别适合经过预处理后再处理。

(4)孔径分布范围窄,绝大多数孔径在100Angstron=(1Angstron=1×10-10m),GAC的内部结构有微孔,过渡孔与大孔之分,而ACF只有微孔,少量的过渡孔,没有大孔,且孔径分布均匀,分布比较狭窄为0.1~1 nm,这是ACF选择性吸附较好的原因。

(5)耐热耐酸碱,具有很好的氧化还原性。

(6)体积密度小,滤阻小,是GAC的1/3,可吸附黏度较大的液体物质,且动力损耗小。

(7)ACF易再生,工艺灵活性大,不易粉化及沉降,这些特征有利于吸附与脱附。

此次技改采用活性碳纤维(ACF)吸附技术对膨胀机处理后的尾气中的芳烃进行回收,其原理是利用吸附剂—活性碳纤维的多孔结构,当经过膨胀机冷凝后的氧化尾气通过活性碳纤维床层时,其中的有机物被碳纤维吸附、截留,从而使废气得到净化排放。

2.2 氧化尾气改造工艺路线的确定

经考察认证,选用如下处理工艺(见图2)。

图2 碳纤维(A CF)吸附氧化尾气处理流程图

2.2.1 尾气预处理

膨胀机组排出的重芳烃氧化尾气首先经过预处理设备分离、过滤尾气夹带的双氧水、蒽醌、磷酸三辛酯,目的是延长活性碳纤维使用寿命,提高吸附效率;同时降低尾气降压时的噪音。

2.2.2 吸附过程

经过预处理的尾气通过气动挡板阀进入吸附器,含重芳烃组分的有机废气穿透活性碳纤维吸附层时,重芳烃组分被吸附,被吸附净化后的废气由吸附器顶部排出。

2.2.3 脱附过程

装置采用饱和水蒸气为脱附剂,脱附蒸气由吸附塔顶部进入,穿透活性碳纤维床层,通过加热、置换和吹扫,将被吸附浓缩的有机组分脱附出来,并带入冷凝器。

2.2.4 冷凝回收

脱附出来的重芳烃及蒸气混合气体,经过一级冷凝器冷凝、气液分离后,液态部分与吸附器箱体冷凝液汇合后流入二级冷凝器,再度冷却后进入分层槽,由于重芳烃不溶于水,密度比水小,水和重芳烃组分通过分层槽的重力沉降分离,达到回收重芳烃的目的。

2.2.5 干燥过程

脱附过程结束后,吸附器内的温度超过100℃,且充满了水蒸气,这样的高温度和湿度极不利于吸附,因为吸附的规律是温度越低吸附率越高。本工艺采用新风作为干燥气源,经过滤器和风机加压后送入吸附器对ACF环型床层进行吹干和降温,以便下一循环进行有效的吸附。

2.3 氧化尾气处理装置的自动化控制

全套吸附回收装置系全自动化运行,整个工艺过程由PLC程序控制,集成电磁阀、气动元件执行动作,系统自动化程度高,性能可靠,无人值守运行。3台吸附塔轮流自动切换,交替进行吸附、脱附和干燥工艺过程的操作。触摸屏显示设备运行状态、操作时间、显示温度和压力等参数,具有监测及异常报警功能。

设备结构紧凑,占地面积小,操作方便,便于维护,配套工程投资少。为了保证其他工艺与吸附过程安全,配备紧急排放通道与动力电源,压缩空气突发状况下的安全设计。

2.4 技改后经济效益

活性碳纤维吸附装置运行正常后经考核,每天回收芳烃1 t,新增装置每天消耗电60 kW·h,蒸气5 t,循环水50m3/h。双氧水尾气活性碳纤维吸附装置投资为:装置设备价格97万元,安装费用32 700元。按芳烃7 500元/t、电0.8元/kW·h、蒸气230元/t计算。

年产生经济效益:330 d×1 t×7 500元—330 d×60度×0.8元—330 d×5 t×230元—79 200元(循环水费用)—10万(碳纤维费用)—10万(设备折旧费)=1 800 460元。每年可产生180万元的经济效益,设备投资回报期短。

氧化尾气经过膨胀机制冷和活性碳纤维吸附二级处理后,尾气中芳烃回收率达到98%,现在尾气中芳烃含量为0.05 g/m3,通过本次技改不仅为公司节约成本创造了经济效益,而且为保护环境做出了积极的贡献。