600MW机组正反平衡煤耗试验研究

2015-12-02汪后港李小江

张 磊,秦 岭,陆 超,汪后港,曾 彬,李小江

(华电电力科学研究院,杭州 310030)

煤耗是发电企业最为关心的经济指标之一,直接体现发电成本和机组当前运行状况,一般多采用“正平衡计算,反平衡校核”的原则核算机组发、供电煤耗[1]。

准确计算电厂机组发、供电煤耗是对电厂经济指标考核及节能降耗评价的主要依据。由于没有具体国标及相关标准规范发电企业煤耗的测量与计算,造成有些发电企业测得的发、供电煤耗与企业实际发、供电煤耗存在差异,机组存在的一些问题无法发现,给电厂造成巨大的经济损失。发电煤耗出现异常,一般会从电子皮带秤计量精确性、入炉煤采样规范性、锅炉燃烧调整等常规环节查找[2]。

本文依据正反平衡方法规范计算华电集团某发电企业实际煤耗,并通过测量值、计算值与设计值对比,找出造成机组煤耗高的原因,提出有效降低煤耗的方法和措施,已期为其他发电企业准确计算发、供电煤耗,提高经济指标及节能降耗提供指导和帮助。

1 机组正反平衡煤耗计算方法

1.1 正平衡煤耗计算

正平衡方法是根据入炉煤装置实测得的发电厂每天发电所消耗的原煤,并按其平均热值计算出耗用的标准煤量来计算标准煤耗率。因而发、供电煤耗的计算需要提供入炉煤量、入炉煤收到基低位发热量、发电量、厂用电量等参数。

(1)标准煤耗

式中 Bb——试验期内耗用标准煤量,t;

∑Bh——试验期内耗用燃料总量(折至标准煤),

包括燃煤、燃油与其它燃料之和,同时考虑煤仓、

粉仓的变化),t;

∑Bkc——试验期内应扣除的非生产用燃料量(折

至标准煤),t。

(2)厂用电率

式中 Lfcy——试验期内平均发电厂用电率,% ;

Wf——试验期内发电量,kW·h;

Wd——试验期内发电厂用电量,kW·h。

(3)发电煤耗

式中 bf——试验期内平均发电标准煤耗,g/kWh;Wf——试验期内发电量,kWh。

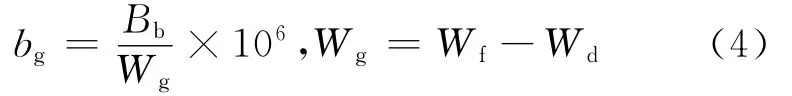

(4)供电煤耗

式中 bg——试验期内平均供电标准煤耗,g/kWh;Wg——发电机组供电量,kWh。

1.2 反平衡煤耗计算

反平衡煤耗计算方法是根据每天锅炉的反平衡效率和所生产的蒸汽含热量反算出所耗用的标准煤量。反平衡煤耗的真实水平,切实反映火力发电企业的节能调整各项小指标的差距。

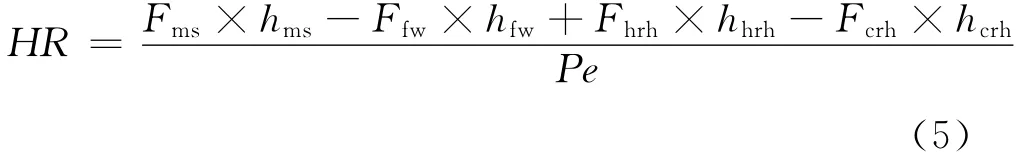

(1)汽轮机热耗率

式中 HRt——试验热耗率,kJ/(kW·h);

hms——主蒸汽焓,kJ/kg;

hfw——给水焓,kJ/kg;

hhrh——热再热蒸汽焓,kJ/kg;

hcrh——冷再热蒸汽焓,kJ/kg;

Pe——测量的发电机功率,kW。

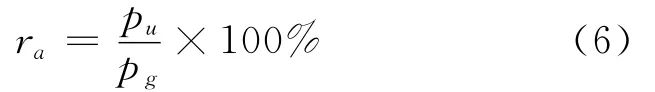

(2)厂用电率的计算方法

式中 ra——厂用电率,%(其值由厂用电率试验结果给

出);

Pg——发电机输出功率,MW;

Pu——高厂变输入功率,MW。

(3)发电煤耗和供电煤耗的计算方法

式中 HR——汽机热耗率,kJ/(kW·h),其值由汽轮机

性能试验结果给出;

ηb——锅炉热效率,%;

ηp——管道效率,取设计值99%。

2 试验内容及结果分析

2.1 正平衡试验

2.1.1 皮带秤校核

降低供电煤耗的前提是要有可靠的耗煤量统计数据,这就涉及到耗煤量的计量问题。试验通过动态轨道衡计量的火车煤量实煤校验入炉煤皮带秤,以达到动态秤的要求,使其能准确计量锅炉上煤量。校验过程如下:

(1)检验前准备工作:检查称重辊、称重传感器、测速传感器工作是否正常,目测秤四周间隙是否有异物,设备外露件应无松动和机械损坏。启动皮带并空转15分钟以上,皮带运行稳定后开始校验。

(2)零点校准:进入积分器主菜单界面的“零点校准”,进行自动零点校准。当脉冲数达到设定值(或持续时间接近3min),皮带秤自动停止计量并显示零点误差。对于0.5级皮带秤,零点的最大误差应不超过0.05%。

(3)实煤物料计量:输煤量以满足皮带秤最大流量的80%左右为宜,输煤时间至少在5min以上。为了减少误差,按照20节左右的火车煤为一次试验物料,并以火车轨道衡称重的物料为准进行标定。试验前后都应清空火车卸煤沟的所有煤样。

(4)实物间隔校准:轨道衡准确计量的物料全部通过皮带秤,计算轨道衡与皮带秤计量数据间的偏差值。实物校验至少3次,取各次校验偏差的加权平均值,并通过积算器调整间隔系数。

2.1.2 入炉采制样装置调整及煤质化验

入炉煤采样的代表性以及准确的煤质分析数据,对锅炉正平衡计算发、供电煤耗至关重要。试验前调整好入炉采样设备,确保煤质分析设备结果的准确性。工作内容如下:

(1)采样设备检查及调整:检查皮带采样装置的采样头、给料机、破碎机及缩分器等部件是否符合国家标准要求,运行是否正常,调整合适的采样周期、缩分周期。试验期间应控制试验煤样的全水分,不应发生严重堵煤等情况。

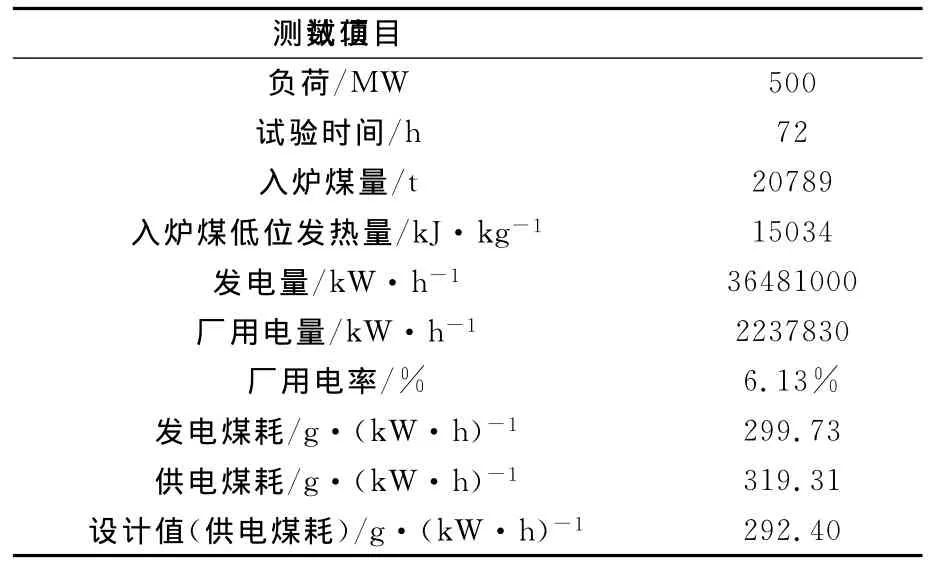

(2)煤样制备和化验:试验期间入炉煤按单台机组分别采样、制样和化验,制样、化验依照相关标准的要求执行。并由通过CNAS认证的专业机构及时制样、化验。正平衡煤耗测试结果如表1所示。

2.2 反平衡试验

本次试验主流量的测量使用现场流量孔板,采用差压变送器测量孔板差压,根据差压计算主给水流量。发电机功率的测量发采用现场发电机有功统计值。温度采用工业精密I级热电偶测量。压力及辅助流量的测量采用0.075级ROSEMOUNT压力变送器测量。过热器减温水流量和再热器减温水流量利用现场孔板测量。高压缸后轴封漏汽至中排流量、高、中压缸轴封漏汽至汽封调节器流量、低压汽封漏汽至轴加流量采用设计值。

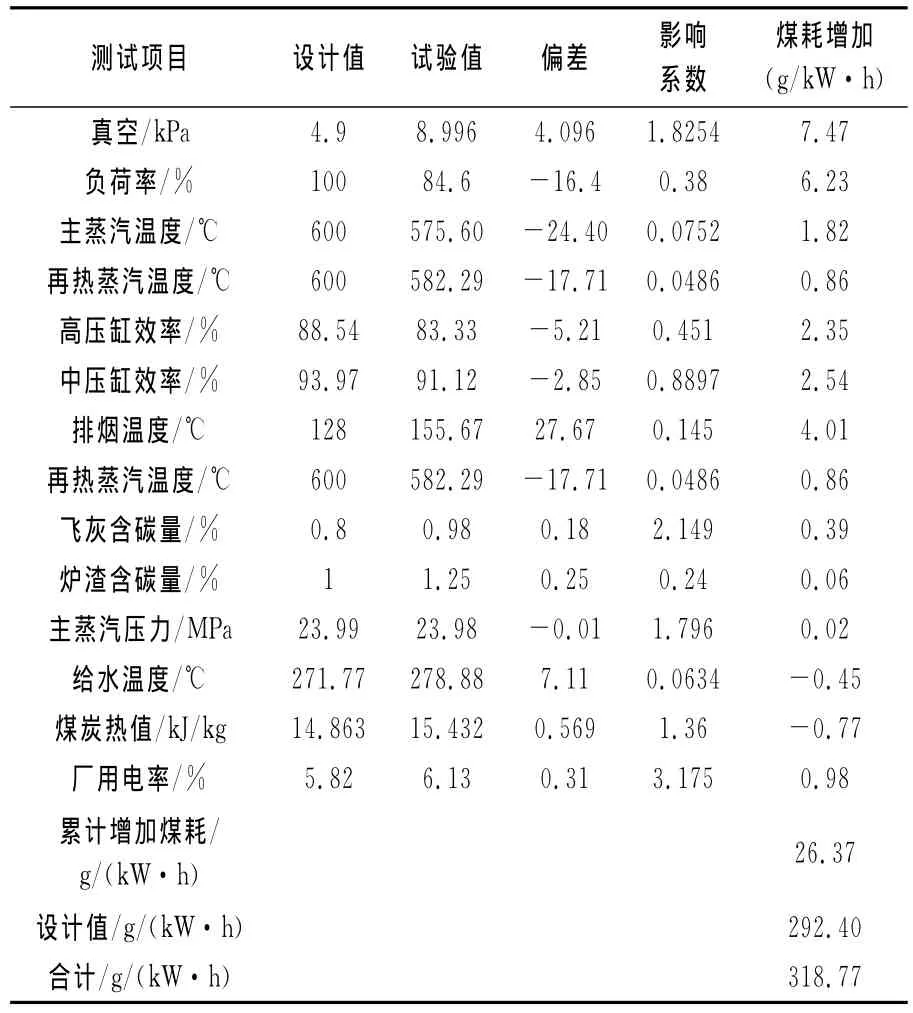

主、辅流量差压、压力、温度采用IMP分布式数据采集系统测量记录,每5分钟采集一次。反平衡煤耗测试结果及偏离设计值情况见表2。

表1 正平衡煤耗测试结果

表2 反平衡煤耗测试结果及与设计值偏差

由表2可知,机组煤耗偏高主要原因是:真空偏离设计值较大、运行参数偏离设计值较大(如负荷率、主蒸汽温度、再热蒸汽温度偏低)、高中压缸效率偏低、排烟温度高、排烟量大、厂用电率高等。

由于背压的变化使主机进汽量的改变,造成蒸汽在机内作功能力的变化。最终是机内效率下降。热耗值增加。煤耗上升。所以说实际生产中加强对真空的监视,一旦发生变化及时从真空系统严密性、循环水量、凝汽器端差等方面检查操作,以保证设备安全、经济、可靠投入,为企业的可持续发展打下坚实基础。

对具体热损失进行对标分析发现:干烟气热损失较设计值增加了2.29%,其中排烟温度较设计高了36.94℃,大约影响锅炉效率1.8%。另外排烟氧量偏高(实测值6.15%),造成烟气量增加,排烟损失升高,两者共同作用,造成了排烟损失偏高。

厂用电率高说明了电厂辅机(如水泵、风机、除尘、脱硫脱硝设备),在这个工作区段偏离了最优工况区域,这就需要应用较好的调节方式,挖掘这部分节能潜力;另外应加强对锅炉烟风系统和制粉系统的维护和检修力度。

3 结语

通过“正平衡计算,反平衡校核”试验研究机组实际煤耗,正反平衡结果相吻合。要准确计量实际煤耗应根据各煤质情况进行掺配烧,满足设计煤种偏差要求及环保要求。应坚持定期校验秤,保证煤秤的准确性。应尽快使用煤质在线监测仪,使运行人员在燃煤的同时能及时了解煤质,从而有效地调整锅炉燃烧,做到经济、安全运行。

[1] 蒋明昌.火力发电厂能耗指标管理[M].北京:华文出版社,2004.

[2] 徐威,陈勇,王文庆,等.煤耗在线性能试验系统在600 MW 超临界机组的应用[J].热力发电,2012,41(3):71-73.XU Wei,CHENG Yong,WANG Wen-qing,et al.Application of online coal consumption system on supercritical 600MW unit[J].Thermal Power Generation,2012,41(3):71-73.