超超临界机组汽轮机轴承振动大故障原因分析及治理

2015-12-02吴春梅

吴春梅

(浙江省电力建设有限公司,浙江 宁波 310027)

1 机组情况

1.1 机组结构

机组采用东方汽轮机有限公司制造的型号为N1030-25/600/600的超超临界凝汽式机组。高压缸由10个压力级构成,中压缸双分流,各由7个压力级构成,低压缸4分流,各由5个压力级构成。轴系由高压转子、中压转子、A低压转子、B低压转子、发电机转子构成,每根转子由两个轴承支承,从汽机端到电机端依次编号为1号~8号,其中,1号~4号轴承为可倾瓦轴承,5号~8号轴承为椭圆轴承。

1.2 振动出现过程

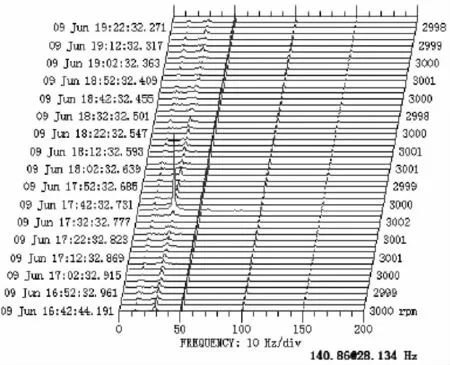

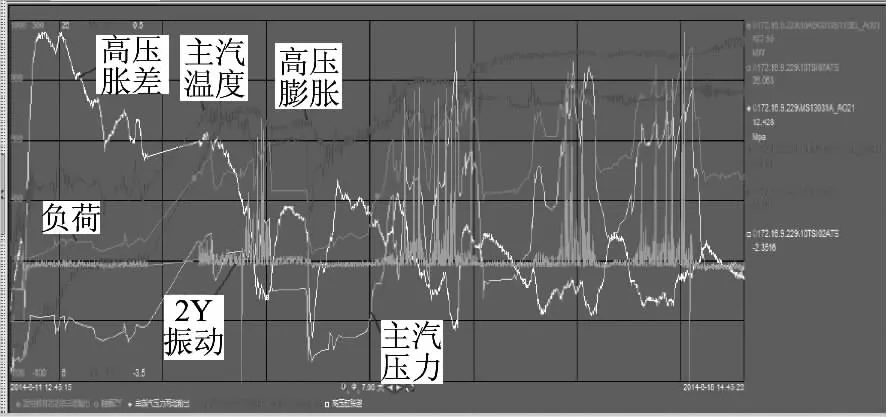

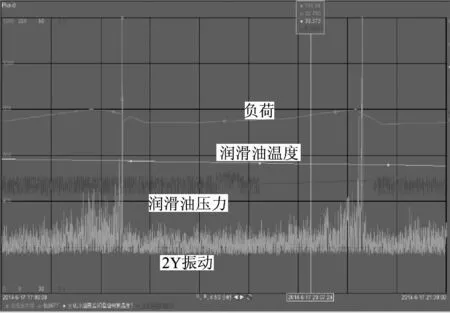

2014年6月8日20:44,机组并网升负荷。2014年6月9日13:33,机组升荷至450MW,出现了2号轴承Y方向振动(以下简称2Y轴振)幅值突升突降的情况(最大振动约140μm)。2Y轴承振动的频谱瀑布图如图1所示。由图1分析发现,振动增大主要是28.134Hz分频振动引发的。

图1 2Y轴承振动的频谱瀑布图

2014年6月11日15:32,机组第二次并网升负荷。2014年6月13日4:35至5:30,机组带荷至600MW,2号振动多次出现突变发散,2Y最大振动约为200μm,降负荷后,振动恢复。

2014年6月15日,两阀同步开度控制在40%以内,滑参数升负荷,机组升负荷最高达到760MW,2Y轴承振动发散突升至202μm。

2014年6月16日,调门开度控制在36%,滑参数升负荷,机组负荷最高810MW,2Y轴承振动发散突升至230μm。

2014年6月17日,将CV2开度放开至100%,CV1开度限制在40%,类似单侧进汽方式,2014年6月18日机组升负荷2014年最高到920MW,由于汽泵滤网需清洗,降负荷运行。

2014年6月18日,机组消缺后升负荷,机组振动较大时就通过速关CV1高调门开度降负荷来抑制振动。

2014年6月19日,滑参数升负荷至920MW时,轴系振动再次失稳,2Y轴振幅值又突升至200μm以上。

2014年6月20日,机组负荷升至980MW时,2号轴承振动再次出现突变,通过投入临时措施逻辑,根据2Y轴振的幅值来调整流量指令,避免了机组轴承振动大跳机。

2014年6月21日,机组升负荷至1030 MW,2号轴承振动幅值基本在30~50μm以内。

1.3 振动特征及分析

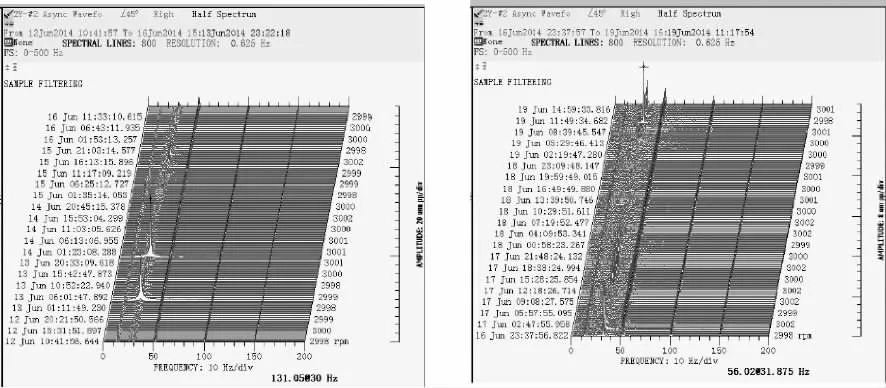

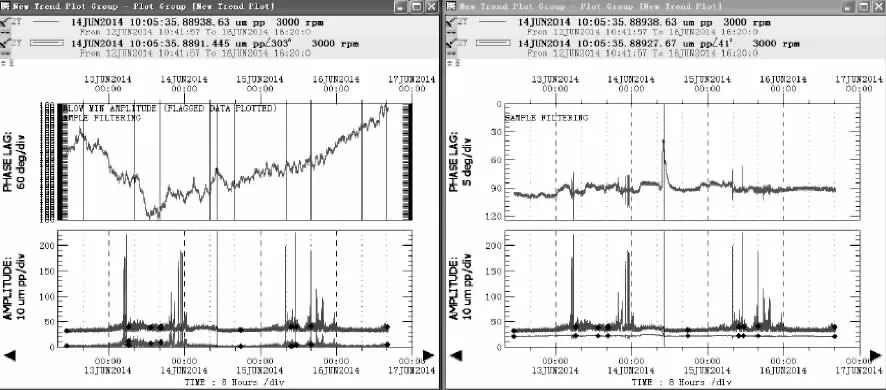

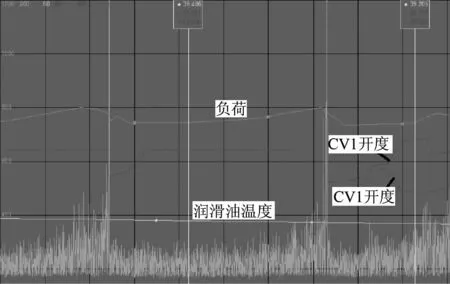

2014年6月12日10:41至6月19日11:33期间,2Y轴振的频谱瀑布图如图2所示,2014年6月16日23:37至6月19日16:27期间2Y轴振的通频与工频、通频与分频的趋势图见图3。

图22014 年6月12日10:41至6月19日11:33期间2Y轴振的频谱瀑布图

图32014 年6月16日23:37~6月19日16:27期间2Y轴振的通频与工频、通频与分频的趋势图

由图2和图3及振动出现过程的描述可知:

(1)在较低负荷时,轴承振动就发生突跳现象,机组所带负荷不到额定功率的一半,已经严重影响到机组出力。

(2)在未进行其他参数的调整和干预的情况下,2014年6月13日升负荷过程中,2号轴振发生突跳的门槛负荷已经提升520MW,可见运行中有手段可以控制或抑制振动的发生。

(3)每次突变发散的振动主频率低频分量,前期为28Hz,后期到31.3Hz。

(4)通过图4可以看出,振动与负荷的变化有着密切联系,负荷升到一定值时,低频分量就开始出现,一般先有10~30μm波动。随着负荷的上升,更大的低频分量出现,导致振动失稳突升。负荷降低后,振动能够恢复,有较好的重复性。

图4 机组负荷、2Y、主汽压力、主汽温度的趋势图

(5)每个负荷阶段的大振动过后,该负荷工况下,轴振就不会失稳发散,而是小幅度波动,即引发轴承振动的门槛负荷值在不断提高。

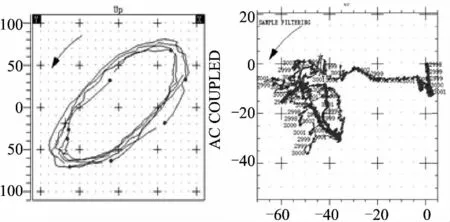

(6)图5为失稳后转子的轴心轨迹图。从图5左侧图可以看出转子振动时的涡动方向为正向振动,图5右侧图为2014年6月12日至6月15日轴心位置变化图,当轴心在右上位置时,振动较为容易发散。

图5 轴心轨迹图

2 机组振动原因分析

2.1 机组内机械性干扰力引起的机组振动分析

2.1.1 转子质量不平衡

转子质量不平衡通常是在设备加工制造过程中产生的,或是在安装、检修时更换转动部件造成的。这种不平衡的最显著持征是“稳定”,这个稳定是指在一定的转速下振动特征稳定,振幅和相位受机组蒸汽温度、蒸汽压力以及负荷等参数影响不大,也不受启动方式的影响。

对于该台新机组,如果振动的振源是由质量不平衡引起的,那么在第一次升速时就会显现出来,且工频振动的幅值与相位随转速的变化以及定速后随时间的变化规律是稳定的,重复性很好。通过图4可以看出,2Y振幅随机组负荷的变化而变化,振幅与相位也不具备较好的重复性,并且在一次升速时,机组振动平稳。

2.1.2 轴系不对中

轴系不对中的可能性有3种[1],具体如下。

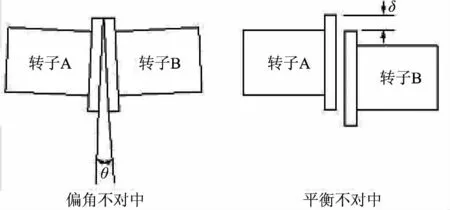

(1)联轴器不对中

转子连接后的同心度和平直度,由两个靠背轮的同心度和端面瓢偏度决定(见图6)。现场安装时,若靠背轮止口不同心,则连接后两根转子是偏心的,在旋转状态下会产生振动的扰动力;若靠背轮的端面存在瓢偏,连接后使转子产生弹性弯曲,在旋转状态下也会产生振动的扰动力;靠背轮圆周方向连接螺栓紧力存在差别,也会引起像靠背轮端面瓢偏一样的情况,在旋转状态下产生激振力诱发振动响应。

图6 靠背轮端面瓢偏、止口不同心示意图

本工程现场安装过程中,靠背轮的同心度和端面瓢偏度在通流间隙调整之前、转子对轮初找中时、扣缸前转子复找中以及轴系灌浆前四个节点,均架表盘动转子进行了检查,并通过调轴瓦垫片或调轴承座台板与沙浆垫块间不锈钢垫片来调整靠背轮中心,确保靠背轮高差、张口值满足厂家设计要求;同时,靠背轮正式连接前,现场使用电子称对螺栓、螺母逐个称重,将靠背轮直径方向对称的两只螺栓及螺母的重量差控制在10g以内;靠背轮连接时,也考虑了螺栓紧力对晃度的影响,在螺栓到25%紧力、50%紧力、100%紧力时,分别检查了转子晃动情况,保证晃动在0.02mm以内。可见,联轴器不对中的缺陷在本工程安装过程中,得到很好的解决。

(2)轴瓦中心标高变化

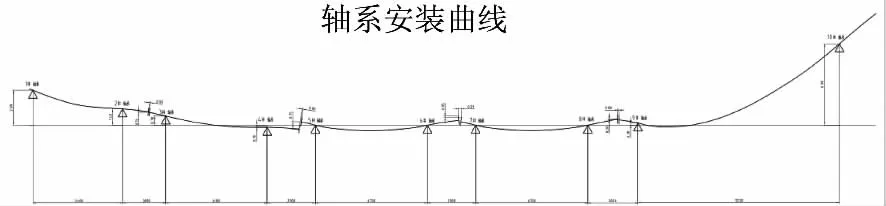

前轴承座、高中压间轴承座、中低压间轴承座在就位过程中,以低压缸5号瓦、6号瓦中心为基准,根据图7中所示的转子静挠度曲线,测量、调整前、中、中低轴承箱的纵向扬度及横向水平,并用连通仪测量调整轴承座标高,以保证整个轴系成为一个连续、平滑的曲线,使各轴瓦的比压尽可能接近厂家设计值。

图7 转子静挠度曲线图

机组运行过程中,轴承座受到来自汽缸的辐射热而膨胀,致使轴承中心线沿垂直中心方向升高,转子轴颈也随之升高,由于各轴承座的热膨胀随温升的不同而有所差别,因此各转子轴颈的升高也不一样,导致各轴承的载荷发生变化。轴承载荷的变化集中表现在轴瓦温度的变化上,而轴振超标的2号轴瓦,在机组运行过程中,瓦温在92℃~95℃,并未出现大的波动。由此判断,2号轴瓦振动大与轴瓦中心标高无必然联系。

(3)转子与静子不同心

高压缸径向间隙在测量调整时,通过调整各隔板、内缸的支承键垫片,并用专用工具修刮汽封弧段以达到间隙标准要求。各径向间隙调整完毕,再次复测确认径向间隙合格后,在高压缸两端轴封处,测量调整转子四周与轴封间的径向间隙直至满足安装要求。通过机组安装数据可以看出,动静间径向间隙满足厂家要求,转子与静子之间,理论上不存在不同心的现象。

2.1.3 转子弯曲

新机转子的热弯曲一般来自材质热应力。只要转子未发生永久塑性变形,当转子温度降低后,转子的弯曲会很快恢复。利用这一特性,可以通过试验来判断转子是否存在热弯曲。试验时,机组不采用滑参数停机的方式,而是采用不解列打闸情走方式,较快地减负荷,以观察转子温度高的情况下降速过程的幅频特性,将其与冷态启机时进行比对,若降速过程的振幅,尤其是过临界转速时的振幅,比转子冷态启动升速时的大,就说明转子存在热弯曲。而本机组2号轴承的振动仅发生在高负荷工况下,机组升速、降速过程中,均未出现振幅跳变的情况,由此可知,2Y的振动并非转子热弯曲引起。

2.1.4 转子受到机械摩擦力

从机组安装数据可以看出,高压缸轴向通流间隙尺寸满足厂家要求,盘车装置投用过程中,也未听到异常声响,导致动静碰磨的原因可能是汽缸膨胀不通畅引起汽缸跑偏。通过观察图4中高压缸膨胀与转子相对膨胀的差值(即胀差)可以看出,虽然机组高压胀差曲线不够平稳,但是负荷稳定后,胀差值也随之下降并规律性小幅波动;并且动静摩擦引起的振动特征为工频振动幅值和相位不断波动,幅值有快速增大的趋势[2],而该机组工频分量平稳,振动增大主要是分频振动引起。由此可以判断机组不管是热态运行还是在冷态停机状况下,均不存在动静间碰磨的现象。

2.2 作用在转子上的静态蒸汽力

同压力级相比,部分进汽的调节级沿圆周方向进汽存在阶跃,增强了流场的不均匀程度,叶轮上的不平衡激振力显著增加,使转子在汽缸中的径向位置发生变化,引起通流部分间隙的变化[3]。本机组采用了左右对冲的全周进汽方式,无调节级不均匀进汽影响,能够很好的平衡径向汽流力。

同时高压蒸汽进汽时,将产生作用于转子的蒸汽力,可影响轴颈在轴承中的位置,改变轴承的动力特性(因轴承载荷变化)而造成转子运动失稳。2号轴承采用国内先进的可倾瓦轴承,可以随载荷的变化自动调整各油楔间隙,从而保持了轴承的稳定性。由此可以看出,机组振动并非静态蒸汽力引起。

2.3 机组自激振动引起的机组振动

2.3.1 油膜振荡

油膜振荡是突发性的,一般会在汽轮机启动、升速和超速试验中遇到,是不能用提高转速的办法来消除的,其振动频率始终保持在转子第一临界转速的两倍[4]。

2号轴承振动发生时的轴心轨迹为正向进动,低频振动频率在28~31Hz,是第一临界转速(12.3~15.6Hz)的两倍,上述现象与油膜振荡的特性一致,但轴承振动出现在升负荷的过程中,与机组转速无关,而油膜振荡最主要的特性就是发生在机组启动升速过程中,由此可以判断,2Y振动幅值的突变,并非油膜振荡所引起,而是其他原因产生的轴承振动,引发了油膜的不稳定。

2.3.2 汽流激振

汽流激振力有两种[5-6],具体如下。

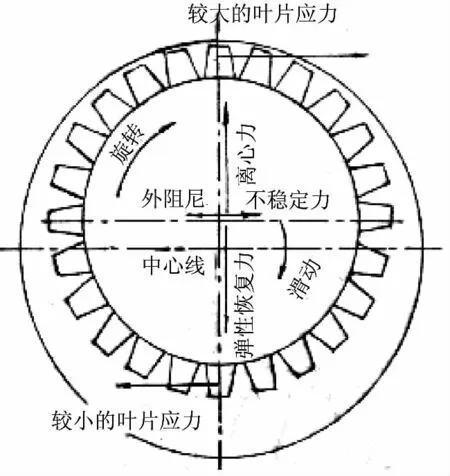

(1)叶顶间隙激振力

当转子处于动态偏心时,由于沿圆周方向的叶顶间隙不同,蒸汽在不同位置处的间隙泄漏量不均匀,使得作用在各个位置叶轮的圆周切向力不同,而产生一作用于叶轮中心的横向力(合力)[7],该力称为叶顶间隙激振力。该横向力垂直于叶轮中心偏移方向,趋向于使转子产生自激振动。在一个振动周期内,当系统阻尼消耗的能量损失小于横向力所做的功,这种振动就会被激发起来。叶顶间隙激振力的大小与间隙激振因子、偏心率成正比,而叶顶间隙激振因子大小又与叶轮的级功率成正比,与动叶的平均节径、高度和工作转速成反比。

图8 叶顶间隙激振力

由此可以看出,间隙激振力容易发生在汽机大功率区段及叶轮直径较小和短叶片的转子上,即高参数大型汽轮机的高压转子上。

通过围带汽封蒸汽的不均匀流动会形成不对称的压力分布,会产生一个附加的汽流激振力,此时总的汽流激振力要大于上述的间隙激振力。该附加力的大小与围带汽封的径向间隙成反比,与叶轮前后压差、围带宽度、围带半径成正比[8]。而叶轮轴向间隙的减小在一定程度上可降低汽流激振的影响。适当放大汽封片的径向间隙、缩小叶轮轴向间隙可以减小该汽流激振力。

(2)汽封汽流激振力

由于转子的动态偏心,引起轴封和隔板汽封腔室中蒸汽压力分布的不均匀,而产生以垂直于转子偏移方向的合力,称为汽封汽流激振力。与前者一样,该切向力使转子运动趋于不稳定。

另外,汽流在转子与隔板、轴端汽封之间的间隙内流动时,产生的惯性力远远超过摩擦力,由于汽流进入密封腔后动能并不完全损失掉,还有一定的余速。这部分速度不仅使汽流沿轴向流动,而且还以很大的圆周速度分量围绕转子转动,即形成“螺旋形”流动[9]。

密封和间隙动力失稳的振动特性与油膜振荡相似,其振动波形、频谱、轴心轨迹、进动方向及相应变化等很难区分,两者的主要区别是敏感参数不同。密封及间隙动力失稳,对工作介质的压力及负荷变化很敏感,而油膜振荡是在工作转速达到某一阈值(一般为工作转速大于或等于一阶临界转速的2倍)时,突然失稳发生强烈振动。

3 汽流激振的治理过程

3.1 引发机组振动的原因及特性

通过分析所有可能引发轴承振动的原因,可以确定2号轴承的振动属于汽流激振,是由叶顶间隙激振力及汽封汽流激振力其中的一种或共同引发的。汽流激振是自激振动的一种,这种振动不能用动平衡的方法来消除,易发生在汽轮机大功率区域及叶轮直径较小和短叶片的转子上,即易发生在超超临界机组的高压转子上。汽流激振一般出现在机组并网之后、负荷逐渐的过程中。其主要特点是振动敏感于负荷,且一般发生在较高负荷。突发振动通常有一个门槛负荷,超过此负荷,立即发生汽流激振,而当负荷降至某一数值时,振动即能恢复,有较好的重复性[10]。

汽流激振产生的自激振动为转子的正向进动。与轴承油膜涡动不同,汽流激振产生的低频振动的频率与工作转速无关。发生严重汽流激振是振动频率通常与转子第一临界转速所对应的频率相吻合,但绝大多数情况下,振动成分以接近工作转速一半的频率分量为主。此外,由于实际蒸汽力和轴承油膜力的非线性特性,有时该振动也会呈现其它一些谐波频率分量。

3.2 汽流激振的治理过程

3.2.1 调整润滑油参数

2Y振动幅值的突变,虽然并非油膜振荡所引起,而是由汽流激振所导致,但是均造成了轴承油膜不稳定。为了稳定轴承振动,可以借鉴抑制油膜振荡的办法,即调整润滑油参数。现场进行了变润滑油温试验和变润滑油压试验。

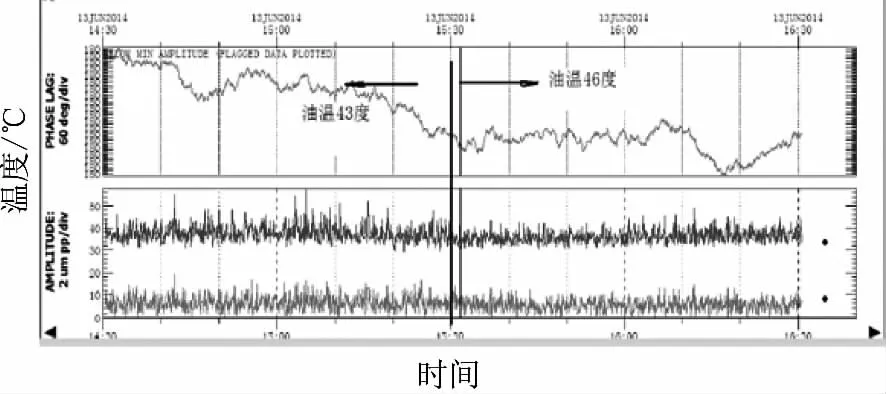

(1)变润滑油温试验(见图9)。将润滑油温度由40℃调整到46℃,机组负荷由500MW提升至530MW,2Y振动幅值在30~100μm波动。通过图9可以看出,油温升高后,2Y振幅变化不明显,且负荷升到570MW时,2Y振动失稳,振幅突变至190μm,可见提高润滑油温并未改善机组稳定性。随后,逐步降低润滑油温至38℃(曲线见图10),降低油温对振动基本无影响。试验结果表明,变润滑油温对控制轴承振动能力有限。

图9 提高润滑油温试验

图10 降低润滑油温试验

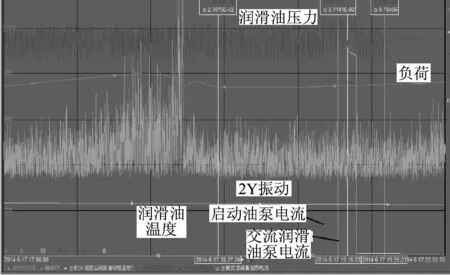

(2)变润滑油压试验(见图11)。同步开启交直流油泵,将润滑油压力从0.17~0.18MPa升高到0.18~0.19MPa。观察图11振动曲线发现,润滑油压的提高对轴承振动无明显改善。另外从图中可以看出,润滑油压在运行过程中是小幅波动的,猜测会对油膜稳定性造成一定影响,为了进一步了解该影响力的大小,试验过程中开启了密封油直流油泵,以保持润滑油压的稳定。试验结果见图12,润滑油压的波动对振动并无明显影响。

由润滑油温度的提高、润滑油温度的降低、润滑油压力的提升以及稳定润滑油压试验结果表明,调节润滑油参数并不能改善轴承振动情况。

3.2.2 改变阀门控制方式

图11 润滑油压提升试验

图12 稳定润滑油压试验

本台机组采用了上下对冲的全周进汽方式,理论上没有调节级不均匀进汽的影响,但是从轴承振动幅值可以看出,2号轴承在Y方向的振动远远大于X方向的振动幅值,可以初步判断振动与进汽方式及调门开度有一定关联,为进一步确认振动于阀门控制方式之间的关系,现场进行了阀门控制方式试验。

(1)调整CV1阀开度小于CV2阀10%:将CV1阀位定值在36%,CV2阀位定值在46%,滑压升负荷至650MW,振动失稳。

(2)调整CV1阀开度大于CV2阀10%:将CV1阀位定值在50%,CV2阀位定值在40%,滑压升负荷至720MW,振动失稳。

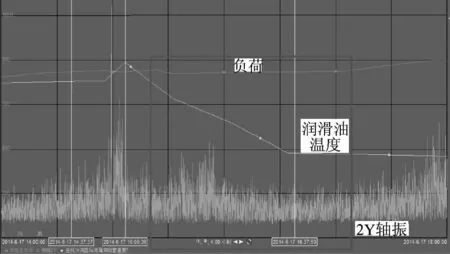

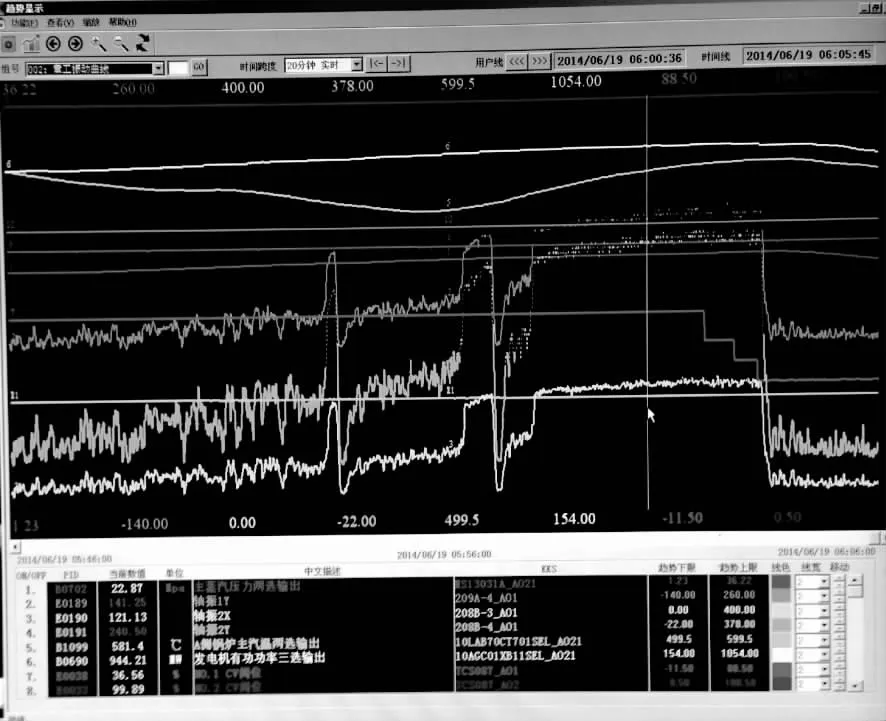

(3)两阀同步但开度减小试验:CV1\CV2阀位先后控制在36%、43%、50%开度进行滑压升负荷,最高负荷800MW时,振动出现失稳,此时快关CV1\CV2阀可立刻降低低频振动(见图13)。

通过阀门开度试验可以看出,阀门开度减小后,发生振动的门槛值在逐步提高,一旦振动发生突跳,快速关小CV1\CV2阀可以很好地抑制振动。在之后的一些试验里,发现单关CV1或CV2阀也能有效控制2Y轴振,同时发现将CV1全开、CV2阀开度控制在40%进行升负荷时的振动曲线相对较为平稳,最高负荷升至920MW。

图13 阀门开度试验

3.2.3 磨大汽封间隙试验

在试验之前,机组所带负荷不到额定功率的一半,就发生了振动突跳现象,严重影响到机组出力,通过控制阀门开度,逐步提升了汽流激振的门槛负荷,最终负荷带到90%额定负荷。从试验过程也能看出,门槛负荷的提升,都是在发生大振动过后,结合叶顶的刷式汽封顶部比DAS齿高出0.2mm的设计,初步判断振动是由转子涡动时叶片顶部与刷式汽封摩擦引起的,动静碰磨使刷式汽封逐渐磨损,扩大了叶顶汽封的径向间隙。东汽厂内部试验也证实了这一点,即刷式汽封与转子间的摩擦使叶顶刷式汽封处间隙摩大,从而极大减弱了汽流激振效应。

为了进一步验证上述理论,现场尝试用大振动磨大汽封间隙,即机组带高负荷时,振动幅值突跳后,保持各个参数不变,观察振动曲线变化。为避免大振动引起机组跳机,经研究决定,将2号轴承振动保护值由250μm调整至400μm。

阀门开度试验结果表明,将CV1全开、CV2阀开度控制在40%时,负荷能带到较高值,同时单关CV1或CV2阀能有效控制2Y轴振。在上述试验的基础上,将CV2阀门开度减小到36%、CV1阀保持全开,滑参数升负荷至940MW时,2Y振幅突跳到240μm,在此工况下维持了5 min,之后关小CV2阀门开度,抑制轴承振动(图14)。

运行一段时间后,重复之前的试验,再次升负荷至970MW,2Y振幅突跳到289μm,在此工况下维持了30s后,关小阀门抑制振动。经过反复几次试验,将CV1阀全开、CV2阀门开度控制在36%,机组成功升负荷至1 030MW,2Y振动幅值基本在30~50μm。

图14 摩大汽封间隙试验

可见,大振动工况下,叶顶刷式汽封处的间隙能够被摩大,从而很好地抑制了汽流激振效应。机组首次带满负荷成功后,运行人员控制CV1、CV2阀全开,在升负荷过程中,2Y振幅几经突变,为此,现场投入了临时措施逻辑,根据2Y振幅来调整流量指令:60μm对应-3%的流量指令,150μm对应-5%的流量指令,上述逻辑投入后,机组在单阀控制下,成功升至满负荷。

4 结语

机组带负荷过程中多次突发振动主要是汽流激振所致。该机组每级隔板汽封以及轴端汽封处均装有防旋汽封,能够很好的抑制汽流涡动,而叶顶汽封处,因安装后期增设了刷式汽封,导致汽流进汽通道面积大于出汽通道,从而增大了叶顶处汽流激振力。为了消除机组升负荷过程中出现的振动幅值突变现象,可以从减小叶顶汽流激振力着手,即增大叶顶汽封的径向间隙。从该机组试运中的振动也表明,机组汽流激振发生的负荷在逐步提高,容易诱发振动的门槛值逐步抬高,所以通过动静磨合是能够达到抑制汽流激振的目的。

[1] 宋光雄,陈松平,宋君辉,等.汽轮机组汽流激振故障原因及分析[J].动力工程,2012(10):770-778.SONG Guang-xiong,CHEN Song-ping,SONG Jun-hui,et al.Cause analysis of steam-excited vibration in steam turbine unit[J].Power Engineering,2012(10):770-778.

[2] 黄葆华,杨建刚,高威.摩擦热弯曲对转子稳定性的影响[J].振动工程学报,2001,14(1):23-28.HUANG Bao-hua,YANG Jian-gang,GAO Wei.Influence of thermal bow on the stability of rubbing bearingrotor system[J].Journal of Vibration Engineering,2001,14(1):23-28.

[3] 骆名文,丁学俊,祁小波,畅彦磊,大型汽轮机汽流激振研究现状及展望[J].热能动力工程,2006,21(6):551-555.LUO Ming-wen,DING Xue-jun,QI Xiao-bo,et al.The status quo and prospect concerning a study on steam flow excitations in large-sized steam turbines[J].Journal of Engineering for Thermal Energy and Power,2006,21(6):551-555.

[4] 张学延,王延博,张卫军.大型汽轮机汽流激振问题的分析和处理[J].热力发电,2004,33(2):47-55.ZHANG Xue-yan,ZHANG Wei-jun.Analysis and treatment for problem concerning steam flow exciting vibration on domestic large-scale steam turbines[J].Thermal Power Generation,2004,33(2):47-55.

[5] 张学延,王延博,张卫军.大型汽轮机汽流激振问题的分析和处理[J].热力发电,2004,33(2):47-55.ZHANG Xue-yan,WANG Yan-bo,ZHANG Wei-jun.Analysis and treatment for problem concerning steam flow exciting vibration on domestic large-scale steam turbines[J].Thermal Power Generation,2004,33(2):47-55.

[6] 施维新.汽轮发电机组振动及事故[M].北京:中国电力出版社,2001.

[7] 柴山,张耀明,曲庆文,等.汽轮机间隙汽流激振力分析[J].中国工程科学,2001(3).CHAI Shan,ZHANG Yao-ming,ZHANG wei-jun,et al.The analysis of air-exciting-vibration force of steam turbine[J].Engineering Science,2001(3).

[8] 柴山,张耀明,马浩,等.转子偏心引起的气流激振力分析[J].机械工程学报,2000,36(4):34-37.CHAI Shan,ZHANG Yao-ming,MA Hao,et al.An analysis on the air exciting-vibration force caused by clearance[J].Chinese Journal of Mechanical Engineering,2000,36(4):34-37.

[9] 王骏,高远.超临界及超超临界汽轮机蒸汽激振和轴系稳定性分析[J].能源研究与利用,2009(6):18-23.WANG Jun,GAO Yuan.Analysis of steam-excitel vibration and shafting stability of supercritical or ultra-supercritical stem turbine unit[J].Energy Research and Utilization,2009(6):18-23.

[10] 沈翀.大型汽轮机汽流激振问题的分析和处理[D].北京:华北电力大学,2007.