浙能嘉兴发电厂噪声治理方法研究

2015-12-16徐雪松

徐雪松

(浙江浙能嘉兴发电有限公司,浙江 嘉兴 314201)

大型电站普遍存在着噪声超标问题,高强度的噪声,不仅损害人的听觉,引起听力下降,而且对神经系统、消化系统、心血管系统等都有不同程度的影响,环境噪声污染已成为现代社会的一大公害,直接关系到公众健康和经济建设的一个社会问题。

从20世纪七十年代开始,如何控制噪声污染受到各工业发达国家的高度重视,并根据不同场合的要求与经济、技术上的可行性,制定了噪声的允许标准。在国外,大多数国家采用了国际标准化组织(ISO)的标准,欧美等发达国家在火电厂噪声治理及控制方面取得了较大的成绩。

与工业发达国家相比,我国在火电厂噪声的研究和控制技术开发方面起步较晚,投入较少。近几年来,虽然取得一些成绩,但同时还存在不少问题,主要表现在:(1)重视对单个设备的噪声治理,轻视对电站噪声的综合治理;(2)重视噪声治理的实际技术,轻视对产生噪声的机理研究;(3)新的施工工艺、新材料在电站噪声治理方面的推广、应用不够。

大型电站产生噪声的原因多种多样,噪声的成分复杂。因此,解决火电厂的噪声污染问题是一个复杂的系统工程,应在充分了解电站噪声特性的前提下,提出综合治理的措施。

1 噪声源问题分析及治理回顾

火电厂噪声源的声学特性大多是气体在流动或喷射过程中所产生的湍流或因压力突变所引起的气体扰动而产生的空气动力性噪声(如汽轮机噪声、锅炉送引风机、安全阀排汽等),还有发电机、励磁机在转子旋转时产生的电磁噪声。此外,磨煤机在运行过程中产生的振动辐射噪声及气体或水流流动所激发的管道和机组振动而辐射强烈的噪声。

由于火电厂是一种连续的生产过程,因此,火电厂所产生的噪声也是连续的。为保护员工和周围居民的身心健康以及生产的正常进行,对这些噪声源设备的噪声控制显得十分必要。

浙能嘉兴发电公司作为“国家职业卫生示范企业”自2001年起至2012年,十年间浙能嘉兴发电公司先后对嘉电一期两台300MW机组、二期600MW机组锅炉侧送风机、中速磨煤机、粉煤灰磨细车间球磨机、汽机房内部高噪声管道以及脱硫区域设备进行了隔声包扎降噪治理,对6台汽轮机的小机、励磁机安装了隔声罩,2台机组的设备噪声有明显下降。如目前设置在1号机组汽机平台上小机与励磁机之间的噪声显示屏的读数基本保持在83dB(A)。为切实降低生产现场噪声,防止职业病危害,从2006年至2007年间,浙能嘉电实施二期锅炉侧设备噪声治理(新投产机组),先后对嘉电二期四台600MW机组锅炉侧送风机、一次风机、引风机等设备进行噪声整治,合计治理面积近万平方米。经环保专业人员测定,通过本项目的实施,目前送风机附近部分区域噪声已降到85dB(A),捞渣机附近部分区域噪声已降到80dB(A)以下,极大地改善了嘉电二期锅炉侧现场作业环境。

2007年嘉电公司首次采用微穿孔板吸声结构应用于化控空压机机房降噪项目中,通过该方法的实施,化控空压机机房的整体噪声从103dB(A)降至82dB(A),室内噪声已符合工业企业设计卫生标准对控制室的噪声要求,达到了预期目标。

2008年通过采用微穿孔板吸声结构应用于化学精处理值班室噪声治理项目中,通过该方法的实施,二期化学精处理值班室室内噪声下降为57.0dB(A)(室外噪声达到93dB(A)),室内噪声已符合工业企业设计卫生标准对控制室的噪声要求,达到预期目标,同时室内通风、采暖条件也显著改善。运行人员对整治结果表示满意。

2009年2号炉氧化风管首次采用隔声包扎的方式进行了降噪治理,治理前后对吸收塔供浆平台的氧化风管进行了噪声测定,包扎前后同一测点噪声分别为90.3、80.9dB(A),频谱分析结果表明,原先最突出的500Hz噪声降低了14.3 dB(A),治理效果较好。后来在2009年至2010年1~6号炉脱硫区域氧化风管都进行了噪声整治,效果明显,降幅达到10dB(A)以上。

2011年年底至2012年年初,成功实施嘉电二期、三期通道区域隔声墙项目,达到项目预期目标,墙体内外隔声量在10dB(A)以上。

2 火电厂噪声的综合整治方法简介

对火电厂噪声的治理应根据各种声源的特征,综合考虑经济性、安全性、可行性、环保、实用等方面因素,有针对性地对各种声源及各类噪声作相应的综合治理,才能达到整体降噪效果。

总体而言,火电厂噪声控制大致分为两个方面:(1)从声源本身着手,针对具体设备采取噪声控制措施,降低噪声源;(2)当对噪声源采取措施后,噪声还未达到允许标准时,通过吸声、消声、隔声、隔振的办法,从传播途径的降噪措施来控制总体噪声效应和改善火电厂工作环境。

十年来,通过嘉兴供电公司对噪声治理的生产实践,在控制生产性噪声上已取得了一定成效,下面介绍几种对火电厂控制设备噪声的一些具体做法。

2.1 汽轮发电机组的噪声控制

2.1.1 励磁机外增设隔声消音罩

嘉兴供电公司一期发电机组选用的是上海电机厂生产的励磁机共2台,型号为ZLWS-10-625×737,安装于汽机房12.6m平台。由于机组运行时励磁机转子高速运转产生噪声,噪声强度一般在98dB(A)左右,致使汽机房12.6m平台的运行人员长时间在噪声环境下工作。

嘉兴供电公司选用HS6288B型噪声频谱分析仪,在现场距设备噪声源1米处进行监测分析,为改善工作环境控制噪声,决定采用增设隔声罩把声源封阻起来,以降低噪声的干扰和影响。

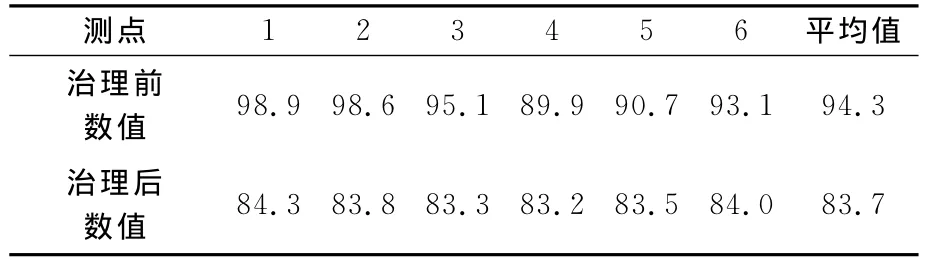

具体施工方法:(1)按励磁机外形用薄钢板制作隔声罩外壳;(2)隔声罩内均匀填玻璃棉毡纤维性吸声材料;(3)在吸声材料外面用玻璃丝布包覆;(4)内表面用多孔板护面并用螺钉将其固定。如图1所示。

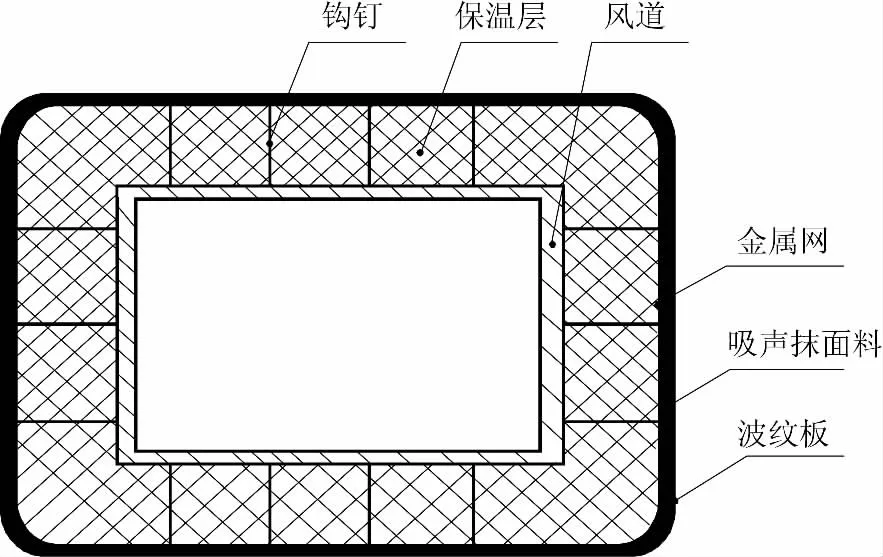

经采用隔声罩措施后,汽机房12.6m平台噪声由原来的98dB(A)左右下降为83dB(A)左右,效果明显。如表1所示。

表1 励磁和治理前后噪声测定 dB(A)

2.1.2 汽轮机部分噪声的控制

图1 隔声消音罩

汽轮机部分的噪声主要在调速器和高压缸部分,对于这部分的噪声也可采用隔声屏罩的方案,隔声罩的设计考虑具有一定隔声效果的前提下,尽量满足对设备维修和操作的方便。隔声屏罩的结构如图2所示。

图2 隔声屏罩的结构

2.2 磨煤机噪声的治理

嘉兴供电公司一期选用的是上海重型机器厂生产的碗式中速磨煤机,一号机组共有五台中速磨煤机。型号:HP-863,磨盘转速:38.76r/min。磨煤机在运行中噪声强度在98dB(A)左右,噪声的主要来源是一次风从侧机体下侧缝隙密封处漏出,由于缝隙密封的节流而产生的噪声,磨煤机运行噪声是锅炉运行的主要噪声源之一。采用对磨煤机噪声源进行隔离并采用吸声材料以降低该处因气流引起的高噪声。

一号炉磨煤机隔声施工过程如下:

(1)先设计好隔音的扁铁尺寸,成型后在每平方米扁铁上焊接9只钩钉,在磨煤机本体上焊螺帽,将扁铁用螺丝固定。

(2)在扁铁上网一层铁丝网,再敷设吸声材料,材料为5cm的硅酸铝板,工艺做到一层错缝,二层压缝(吸声材料总厚度为10cm)无间隙,表面平整,并用压板固定牢固。

(3)吸声层外用铁丝网网牢,压板固定,然后用吸声材料抹面,其厚度不小于2cm,表面平整光滑。

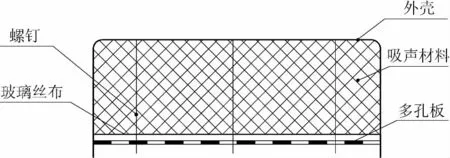

1号炉5台磨煤机降噪完成,在线监测系统数据表明,磨煤机噪声由原来的98.1dB(A)下降为84.3dB(A),有效改善了锅炉0米层的噪声作业环境,符合《工业企业噪声卫生标准》中的要求,治理效果令人满意。如表2所示。

表2 1号炉磨煤机治理前后噪声测定 dB(A)

2.3 送风机噪声的治理

3号炉送风机A、B由上海鼓风机厂制造,风量:211.2m3/s(BMCR);型 号:FAF-26.6-14-1安装于锅炉房0米层平台。

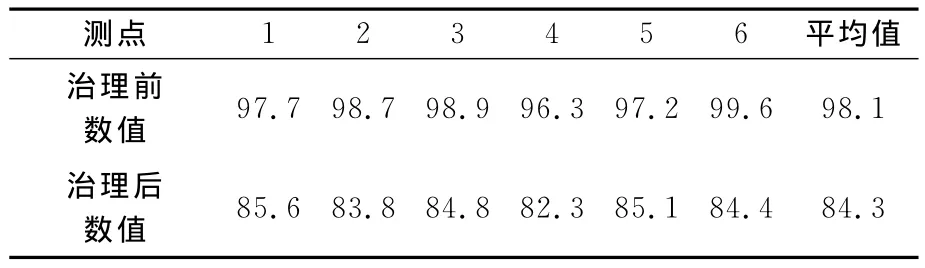

对送风机噪声的控制,主要采用了隔声吸声技术,具体工艺如下:

(1)风道上焊接钩钉,要求每平方米焊接10只直径为4mm、长为150mm的钩钉,这样能固定吸声材料。

(2)本次3号炉侧送风机降噪采用第一层敷设50mm厚容重为32kg/m3离心玻璃棉,第二层敷设50mm厚容重为100kg/m3的岩棉,之后采用JNH吸声抹面料进行30mm厚的抹面,外护层选用彩钢板。吸声材料采用50mm超细离心玻璃棉(规格:1 200×600×30mm,密度:32 kg/m3,平均吸声系数为0.6)超细离心玻璃棉具有质轻、柔软、直径细、纤维长、安装时不太刺皮肤等优点,作为吸声材料在工程上得到广泛应用。

(3)施工工艺要求做到一层错缝,两层压缝,无空隙,表面平整,每层吸声材料要用压板固定并用铁丝网扎紧。

(4)铁丝网外用JNH吸声抹面料进行泥浆抹面,厚度不小于30mm,将铁丝网盖住,做到表面平整光滑,这样即能起到隔音作用,又有良好的防水作用。

(5)泥浆抹面以后再焊接4mm×4mm的角铁,以固定彩钢板,角铁的焊接质量影响到外护板的外观,要求其平整圆滑,安装彩钢板时要从下到上,搭接朝下,具有良好的防水性能,做到外观平整美观。如图3所示。

2.4 3号、4号机化学精处理值班室噪声的治理

3号、4号机化学精处理值班室工作内容:

(1)安装吸声吊顶,墙面吸声处理。在值班室顶棚轻钢龙骨支撑满铺吸声结构,铝合金穿孔板饰面,内衬进口吸声无纺布(考虑对人体的影响,没有采用离心玻璃棉进行吸声)。

(2)窗户增加一道改为双层隔声窗,在原有钢窗的内侧再加一道塑钢隔声窗。

图3 风机降噪施工工艺图解

(3)门改为钢结构隔声门。值班室门隔声效果与门本身的隔声量以及门缝的严密程度有关,可以选用内夹吸声材料的复合门,门缝采用企口挤压密封措施。

(4)5号低噪声轴流风机安装并加设进风消声器,轴流风机的风量要满足值班室散热要求。

(5)拆除室内原送风风管。

(6)拆除室外上部空调机组、送风管、回风管(保留冷却水管、热水管)。

(7)室内配置FPBG型空调机组两台。安装方法,冷热系统旁路阀组选置室外合适部位(减少室内管路)。

(8)空调机冷凝水排水管埋地。

(9)室内空气进出口排气口安装。

(10)原有室内暖通风道拆除,改用空调并利用原有的暖通水管,值班室开设进出风口并安装通风消声器;对照明、火灾报警探头、部分开关和线路重新布置。使其具有10dB(A)以上隔声效果。

通过以上治理,在机组正常运行,室外噪声分别为93.6dB(A),室内空调正常投运的情况下,3号、4号精处理值班室噪声分别由原来的平均68.9dB(A)下降为56.9dB(A),室内噪声已符合工业企业设计卫生标准对控制室的噪声要求,达到预期目标。同时室内通风、采暖条件也显著改善。

2.5 嘉电二期、三期通道区域隔声墙项目

2011年年底至2012年年初,成功实施嘉电二期、三期通道区域隔声墙项目,隔声屏主要由玻璃布、超细玻璃棉和镀锌彩钢背板组成,玻璃棉厚度为200mm,容重为32kg/m3,镀锌彩钢板的厚度为1.2mm,龙骨为镀锌钢材。

通过该项目的实施,二期通道隔声墙内部噪声平均为87dB(A)左右,隔声墙外部噪声平均为71 dB(A)左右,墙体内外隔声量在16dB(A)以上,有效降低了厂界噪声,达到项目预期治理目标。

3 结语

(1)在噪声传播途径控制噪声,可采用隔声室、隔声罩等措施,将发声强烈的部位用适当的隔声材料封闭,并在隔声室或隔声罩内用吸声材料做吸声处理,控制噪声向外传播。采用吸声吊顶加进排气口采取安装消声器的施工工艺,取得较好效果。

(2)噪声的综合治理,设备的进气噪声采取安装消声器,不足的部分通过在发声设备外侧敷设吸声材料通过吸声材料内耗衰减,使噪声强度和风道振动强度明显降低,从而达到降噪并美化环境的效果。

(3)合理选择吸声抹面材料能进一步达到降噪效果,施工中所使用的JNH吸声抹面料、进口吸声无纺布对中低频到高频的各种噪声均有良好的吸声效果。

(4)采用吸声隔音层加吸声抹面料的施工工艺,以其较少的投入、成熟的技术,常规的材料使噪声强度明显降低,取得较好效果,达到预期目标。可逐步推广应用。

(5)根据现场情况综合分析,因地制宜,进行若干个不同实施方案的比较,做出最佳性价比分析。