燃煤发电锅炉疏水管座泄漏原因及优化布置

2015-12-02陈捷,陆云,李驹

陈 捷,陆 云,李 驹

(1.上海外高桥发电有限责任公司,上海 200137;2.国网上海市电力公司电力科学研究院,上海 200437)

随着电力工业的高速发展,大容量、高参数机组投建愈来愈多。由于发电锅炉过热器、再热器等设备运行环境恶劣、负荷变化大、启动频繁等原因,经常发生泄漏现象,造成机组“非停”现象。近年来,锅炉设备大管道上的疏水管,尤其是一次安全门前的管座焊口,承受着主管道相同的温度和压力,由于其焊接质量、结构应力的原因造成焊口开裂,发生蒸汽泄漏,严重影响机组及人员安全。

1 发电锅炉疏水管座目前检查情况

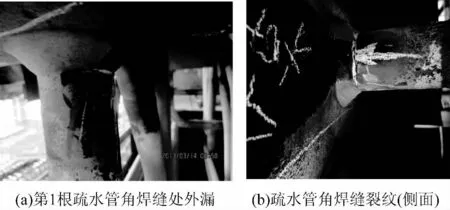

上海某发电厂2013年3月对5B02一级热器集箱上疏水管角焊缝进行检查,前侧集箱A→B第1根疏水管角焊缝处外漏(环向、1/3圈,炉前看3点位置,见图1),扩大检查发现后侧集箱A→B第1、3根疏水管角焊缝裂纹(环向、1/3圈,均位于炉前看3点位置),挖补处理。其余疏水管桩头管座角焊缝MT检查(3个)无异常情况。

图1 疏水管角焊缝裂纹1

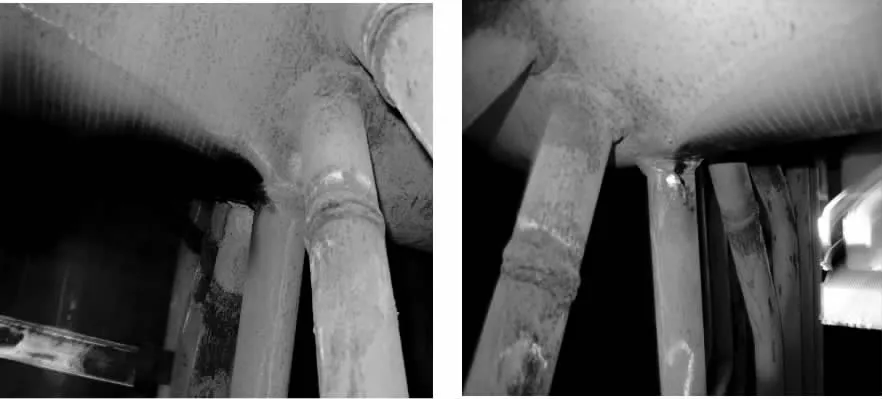

2014年1月,由于一级过热器疏水管角焊缝泄漏,造成5号炉5T1401调停检修。经检查发现,前侧集箱A→B第3根疏水管角焊缝处外漏(环向,1/3圈,炉前看9点位置),见图2。后经相关专家讨论后,一致同意将前/后侧集箱A→B第1、3根全部更换为加强型桩头管座,见图3。

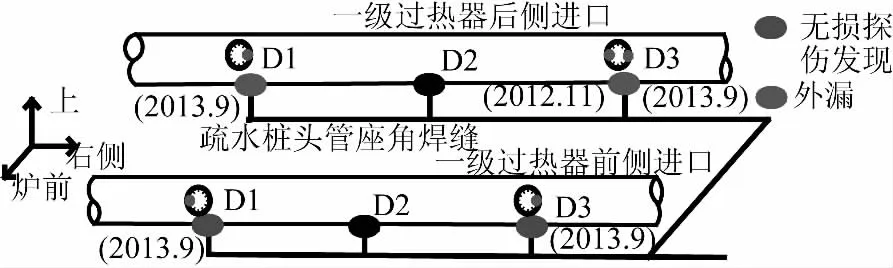

上述两次泄漏点都是在疏水管角焊缝于熔合线处开裂(靠近疏水管测),均为周向裂纹。从裂纹的位置来看(炉前方向看),均为靠近3点或9点位置,即裂纹位置产生于管座的左右侧方向,及沿着集箱本体轴线方向。在集箱系统中的管系布置如图4所示。

图2 第3根疏水管角焊缝裂纹

图3 更换后疏水管角焊缝

图4 外漏及检查发现疏水管角焊缝位置1

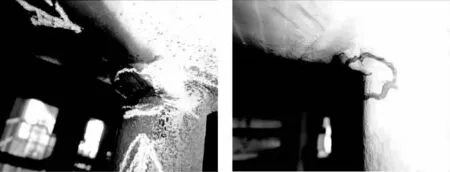

2012年11月,上海某电厂6号炉一级过热器后侧集箱A侧往B侧数第3根疏水管角焊缝发生泄漏,造成机组停机抢修。经过检查,发现该处疏水管座角焊缝存在系环向裂纹(1/3圈,炉前看9点位置)见图5,后经挖补处理。

图5 疏水管角焊缝裂纹现场照

2013年9月,6号炉6T07调停检修,一级过热器后侧集箱A→B第1根疏水管角焊缝处外漏(环向,1/3圈,炉前看3点位置),其余渗透探伤检查发现前侧集箱A→B第1根表面裂缝(环向,1/5圈,深度1mm,炉前看9点位置)、前侧集箱A→B第3根表面裂缝(环向,1/5圈,深度2mm,炉前看3点位置)、后侧集箱A→B第3根表面裂缝(环向,1/5圈,深度1mm,炉前看3点位置);后经挖补处理。如图6所示。在集箱系统中管系布置如图7所示。

图6 疏水管角焊缝裂纹现场照

图7 外漏及检查发现疏水管角焊缝位置2

2 疏水管管座泄漏原因分析

从上述的实际案例可以看出,管座角焊缝泄漏点都是在疏水管角焊缝于熔合线处开裂(靠近疏水管测),均为周向裂纹。从裂纹的位置来看(炉前方向看),均为靠近3点或9点位置,即裂纹位置产生于管座的左右侧方向,及沿着集箱本体轴线方向。综合各方面的考虑,主要由于过热器集箱本身的热膨胀、冷收缩的应力与启停时的振动应力交互、共同作用下而导致管口焊缝开裂。

(1)通常机组启动时,集箱本体受热后产生一个沿集箱轴线方向两端膨胀的热应力。(集箱本体径向应力方向也存在,由于力的方向对管座焊缝影响不大),且该膨胀应力沿集箱轴线向两端传递,越到集箱两端面,热膨胀应力越大(中间的疏水管座均未发生开裂现象也是一个佐证)。对疏水管座来而言,在其管座的3点或9点的位置产生一个拉应力和压应力。(停机时应力分布情况和启动时刚好相反,反复启动和停机就产生这样一个交变应力作用)。

(2)该疏水管的扰度不够。当集箱本体在膨胀和收缩时,如果疏水管子的长度或弯头足够多和足够长,管子就可以随着集箱一起自由膨胀和收缩,消除一部分膨胀应力,使其应力分布达到一个允许的范围内。即管系扰度足够,就可以避免。

(3)开裂的管座均位于集箱的两端,即蒸汽的进口处。启停时,两端气流的振动产生的各个方向的振动应力也是管座疲劳开裂重要原因之一。

3 防范措施及优化布置

3.1 采用加强型桩头管座

与原有管座相比较,采用加强型桩头管座有许多优点:(1)管座内径保持不变,壁厚由原来的8mm增加至23mm,管座处材料的强度大大增加,其抗裂性能随之增加。(2)中间过渡段可以增加管段的扰度,有利于焊接、热处理和无损检测。对接焊缝与管座焊口之间的直管段尽可能长,管段大小过渡段的斜边尽可能长。采用该种方式进行改造后,截止目前电厂的该处疏水管座未发现泄漏现象(见图3)。

3.2 改变管系的走向,增加整体管系的扰度,减小应力集中区域

该疏水管的扰度不够。当集箱本体在膨胀和收缩时,如果疏水管的长度或弯头足够多和足够长,管子就可以随着集箱一起自由膨胀和收缩,消除一部分膨胀应力,使其应力分布达到一个允许的范围内。即扰度足够,就可以避免。

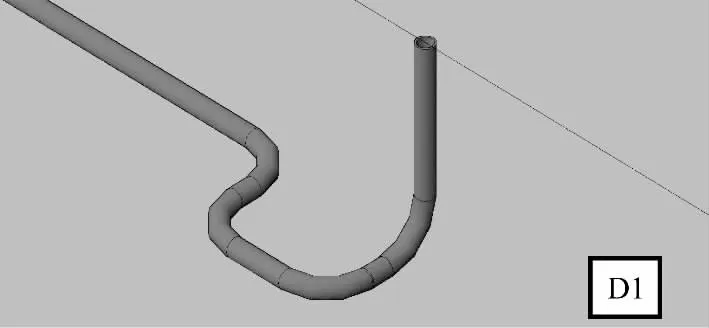

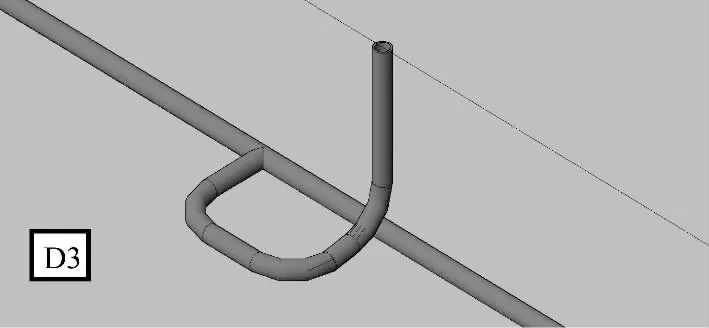

由于集箱与疏水端有较大温度偏差,经查阅图纸、材料手册和实际运行数据得出,锅炉在满负荷运行时,过疏水管膨胀量达11.84mm。由于在机组启停时,周期变化的热应力集中,容易产生疲劳裂纹。将D1、D3管座角焊缝结合现场实际情况,进行设计上改造。如图8,图9所示。

图8 疏水管优化布置示意图1

图9 疏水管优化布置示意图2

通过该种优化布置的方法,将原先直角弯处进行集中应力释放,在对管座重新打磨堆焊的基础上,加装π型弯头,增强管道柔性,减少应力应力集中。截止目前,设备没有发生再次泄漏情况。