V94.3A型燃机燃烧稳定裕度控制系统的实现和应用

2015-12-02瞿虹剑

王 鑫,瞿虹剑

(华能上海燃机发电有限责任公司,上海 200942)

上海某燃机电厂建设3×400MW西门子V94.3A型燃机联合循环机组,燃料为天然气(NG),取自上海市天然气管网,随着西气东输二线、LNG项目、川气东送管道等建成投产,上海天然气管网有4至5种的天然气混合而成,其成分组成、热值很难保持稳定,再加上大气温湿度变化、环形燃烧室燃烧性能难控制和燃烧控制方式欠缺等因素,投产以来,三台燃机的燃烧不稳定现象突出,燃烧脉动的加速度(ACC)和蜂鸣(Humming)的幅值较高,多次触发加速度保护动作,导致机组骤降负荷甚至跳闸,对电网造成冲击,经济损失严重。

鉴于NG品质、大气温室度和燃机的燃烧室结构难以改变,安装燃机A-SMC系统,完善燃烧控制方式,将燃烧状态监视信号引入燃烧控制,实现燃烧闭环控制和实时调节,提高燃机对于外界因素变化的适应性变得非常关键。

1 V94.3A型燃机工作状况

1.1 V94.3A型燃机的燃烧特点

V94.3A型燃机采用环形燃烧室,其燃烧主要优点是:(1)带混合燃烧器的环形燃烧室用于燃烧气体燃料;(2)采用干式低NOx(DLN)燃烧技术,在较高负荷范围燃烧气体时,混合燃烧器可实现干式低NOx控制;(3)装有24个混合燃烧器,均匀分布在环形燃烧室圆周,保证了在透平叶片前的均匀热-气温度场。

该类型燃机的燃烧主要缺点是:(1)对气源压力要求高,即不管燃气供应率多少,燃气系统进口的燃气压力须相当稳定;(2)气体燃料不能含有任何液体氢化合物(例如残余润滑油),否则会严重损坏燃烧器;(3)燃烧室为老型,对燃料的成分变化适应性差,容易收到燃料成分/热值变化、大气温湿度变化等因素的影响,较难控制。

1.2 燃机燃烧事故分析

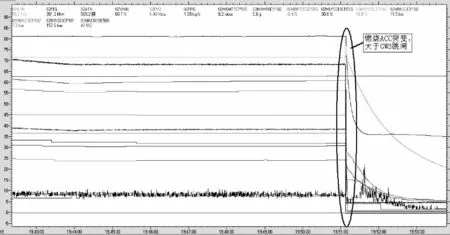

近几年,多家国内燃机电厂共发生了数十起燃烧加速度大保护跳机事件,某电厂在2009年11月中旬就发生了一起燃烧加速度大保护跳机事件,图1为运行曲线。

图1 机组ACC>GW3跳闸曲线

由图1可以看出,在前期毫无征兆的情况下,燃烧加速度(ACC)突然陡增,超过了GW3限值(8g),机组跳闸,根据燃料的控制方式,可以列举出影响燃烧稳定性的8个因素,采用排除法来排查导致这次燃气轮机跳闸的原因,在机组跳闸前期9min内,机组转速和负荷、大气温度和湿度、IGV开度、OTC、压气机出口压力、燃料温度、燃料压力等7个因素均没有发生过变化,最大的疑点就落在燃料的成分变化这个因素上,即燃料的组成成分变化,使单位质量的燃料燃烧热值变化,使燃烧偏离燃烧稳定区,直至加速度超过跳闸限值。本次机组跳闸不仅增加了130多个EOH,还需要停机24小时,待燃烧室冷却后,开出人孔门进入燃烧室,进行陶瓷瓦检查,对破损超限的瓦片,进行更换。每次跳机造成的设备和运营损失都很巨大。

1.3 燃烧控制存在缺陷

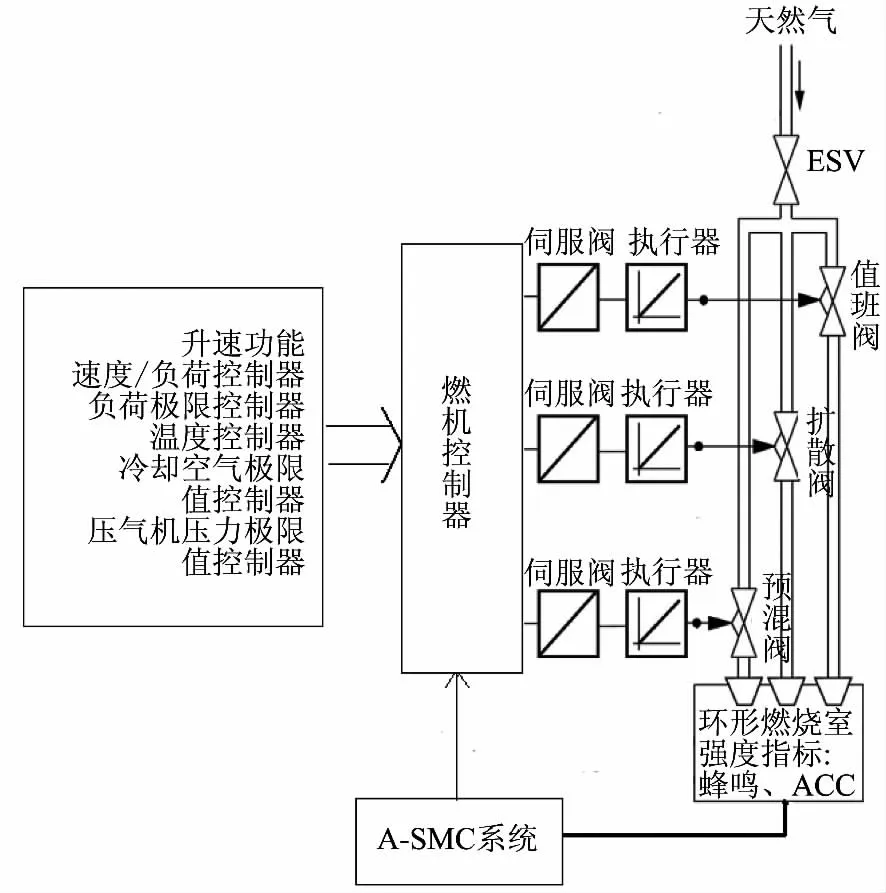

目前V94.3A型燃机的燃烧控制采取开环控制策略,控制逻辑框图如图2。

从图2可以看出,燃料和空气进入燃烧室进行燃烧,通过ARGUS和蜂鸣及加速度测量系统实时监测燃烧的状态,蜂鸣和加速度是反映燃烧是否稳定的主要指标,其中蜂鸣只作显示,加速度带保护,都不参与燃烧控制,导致燃烧的控制方式为开环结构,容易造成控制发散,最终导致燃烧ACC>MAX3跳机事件的发生。在某些特定工况下,诸如:大气温湿度骤然变化、天然气成份偏离设计值较大时,燃气轮机会出现燃烧不稳定现象,蜂鸣和ACC的幅值骤然增高,引起加速度保护跳机。

1.4 燃料成分多变、热值降低

NG的成分变化是外界因素,对电厂来说往往是不可抗力的外部因素。上海的天然气管网由有4~5种气源混合而成,分别是西气东输一线、西气东输二线、川气东送、东海天然气和LNG,其成分组成不断发生变化,更不能要求其和该型燃气轮机的燃烧匹配。

同时,近年以来天然气品质呈逐年变化趋势,其对于燃机燃烧有决定作用的成分(甲烷)的含量不断下降,从客观上造成该燃机电厂三台机组的燃机燃烧稳定性相对于投产初期有很大程度的影响。近年来屡屡发生机组燃烧保护动作的不安全事件。从表1所附的2006年9月与2012年9月的天然气气质分析报告中(该报告由管网公司提供),很容易发现这个问题。

从表1可看出,目前使用的天然气除了甲烷的含量下降,其高位烃类及氮气等对燃机燃烧工况有危害的成分在上升。尤其是氮气的含量变化已经超出了该燃机电厂第二捆招标的三台西门子9F级机组第一批产品所能承受的稳定燃烧范围,运行机组燃烧室异常脉动的不安全现象时有发生,给该燃机电厂机组的安全运行和对电网安全供电均带来了隐患。该燃机电厂也针对上述情况对每次发生的不安全情况进行分析,若在燃烧稳定性已经相当薄弱的情况下,再进行大范围快速的负荷变动,将会引起燃烧不稳导致燃烧室脉动过大,引发燃烧保护动作,导致燃机骤减负荷甚至跳闸。

表1 天然气气质分析报告

综上所述,电厂投产以来,由于受到燃烧室构造特点、NG品质变化和燃烧控制方式欠缺等因素的影响,燃烧加速度保护动作,引起机组骤降负荷甚至跳闸事件频发,造成严重经济损失和恶劣影响。由此,在燃烧室结构、NG品质和大气温湿度等因素难以改变的情况下,优化燃烧控制策略,实现燃烧闭环控制和实时调节,变得至关重要。

2 燃烧稳定裕度控制系统的工作原理及功能

采用燃烧稳定裕度控制系统(A-SMC)能够建立燃烧闭环控制,当燃烧发生不稳定时,立即调节值班气供应量、降低OTC或降低负荷,对燃烧强度进行实时在线调整,以降低燃烧带来的风险。

燃烧检测装置ARGUS是通过对Humming和Acc信号进行快速傅里叶(Fourier)变换实现对燃烧可视化监测的软件,它是燃烧优化调整的重要监视工具。以往的燃烧调整是根据ARGUS系统反映的燃烧频谱图人为设置燃烧参数,由于当时ARGUS系统不参与控制,造成燃烧控制只是一种开环的控制思路。

A-SMC系统根据预设的调整曲线,在燃烧不稳定时自动对透平出口温度(OTC)设定值和值班气体(Pilot Gas)流量设定值进行自动调整。当燃烧稳定后,ARGUS系统将参数反馈给ASMC系统,A-SMC系统通过燃机的控制系统将重新把参数调回最佳状态,确保机组效率,调整前后的控制方式如图3所示。

图3 A-SMC改造后的控制控制方式(闭环控制)

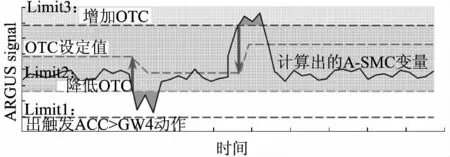

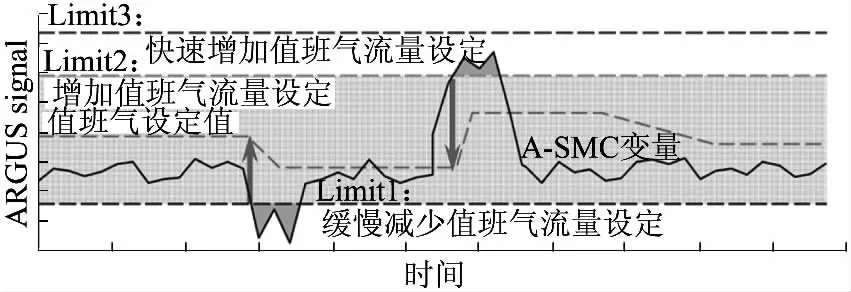

A-SMC主要包括三项功能,分别是SMC-O控制器、SMC-P控制器、通过MAX1与MAX4通道触发降负荷,旨在及时消除燃烧不稳定工况,保证机组的安全运行,同时提高燃机效率,使机组处于经济运行最佳状态。图4是SMC-O的控制示意图,图5是SMC-P的控制示意图。

图4 SMC-O控制示

图5 SMC-P控制示意图

由图4、图5可看出,A-SMC利用“Argus”的Humming和ACC测量系统来实时监控燃烧稳定情况,并计算出A-SMC变量,来实时反映燃烧的不稳定情况,以在燃烧恶化时实时作出反应,调整OTC设定值和值班气流量,必要时通过MAX1与MAX4通道触发降负荷,使燃烧快速脱离危险区,以避免跳机事件的发生。

3 安装和调试

3.1 安装工作内容

加装A-SMC系统的安装工作如下:

(1)在原有五个Humming信号的基础上,新增二个Humming信号测点,分别安装在12号、17号燃烧器上,并敷设电缆和完成接线工作。

(2)将原ARGUS系统由目前1.0版本升级为2.0版本,并重新优化Humming、ACC信号,以适应A-SMC系统的需要,并对新型ARGUS盘柜的底座制作、就位安装和接线。

(3)建立燃机DCS、燃机SIMADYN系统与ARGUS系统之间的通讯联系和逻辑组态。

3.2 调试工作内容

调试准备为:将MAX3的设定值由8g改到5g。安装“降负荷按钮”用于手动出发MAX4。

调试工作主要包括二部分:一是系统投用前,进行信号通道测试、通讯建立等冷态调试内容;二是燃机启动至基本负荷进行燃烧调整、摸清边界、修改参数设置等热态调试内容。

热态调试工作共计5个阶段,主要内容包括:(1)基本负荷值班气及OTC优化/激活SMC-P(稳定裕量控制器-值班气);(2)验证部分负荷设定值/激活SMC-O(稳定裕量控制器-OTC);(3)基本负荷优化值班气及OTC;(4)验证基本负荷设定值/激活SMC-O及SMC-P;(5)验证部分负荷及基本负荷设定值。

4 应用效果

4.1 SMC-P的实际应用效果

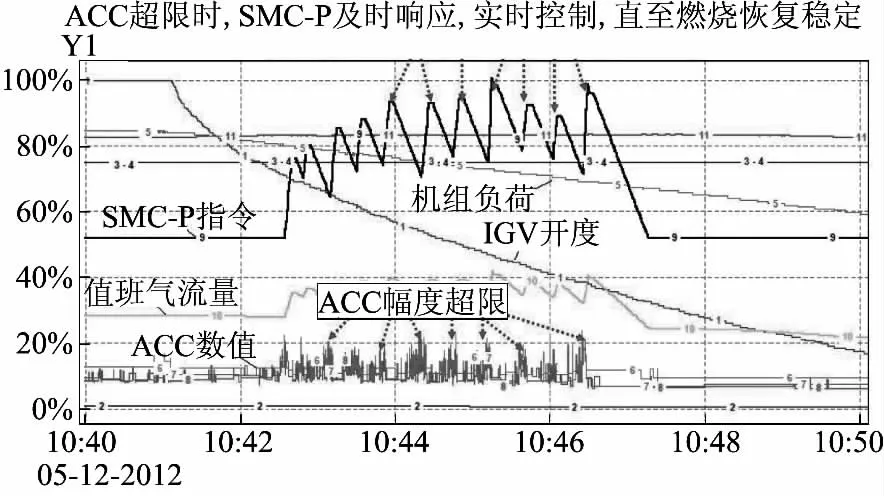

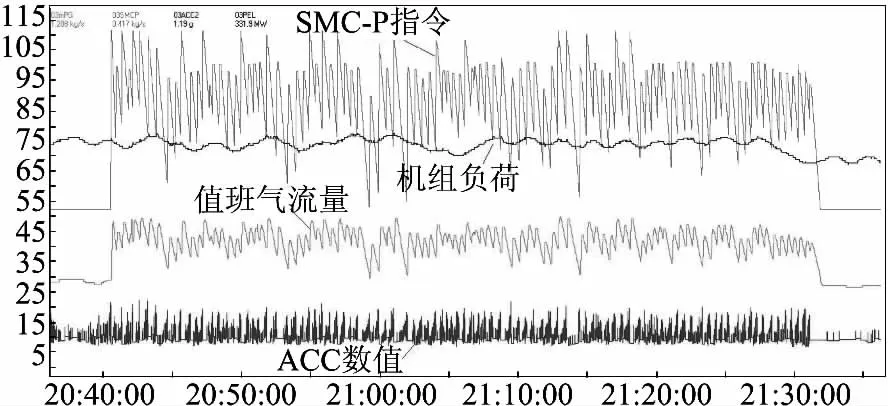

SMC-P控制器的功能是实时调整值班气流量,起到稳燃的作用,如90Hz频段的燃烧强度过分强烈时,SMC-P会增加值班气流量设定值,直至90Hz频段的燃烧强度降低到合理值为止,实施效果图如图6~图8所示。

图6、图7分别是燃机在SMC-P动作时的燃烧频谱图和运行曲线,从中可以看出,在ACC的幅度增大、燃烧出现不稳定时,SMC-P能够及时响应,实时调整值班气流量,有效降低ACC的幅度,直至燃烧恢复稳定为止,而且SMC-P的指令幅度始终跟随ACC的幅度变化,能够实现有效实时有效调整。

图6 SMC-P实施效果图(燃烧频谱)

图7 SMC-P实施效果图(运行曲线)

图8 SMC-P实施效果图

由图8可以看出,在燃机负荷不断变化的过程中,SMC-P的指令能够始终跟随ACC的幅度进行实时调整控制,效果显著。

4.2 SMC-O的实际应用效果

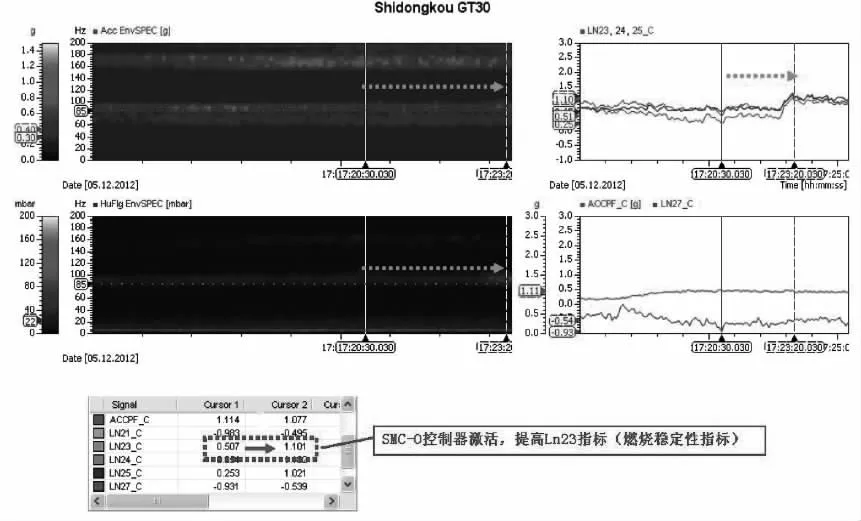

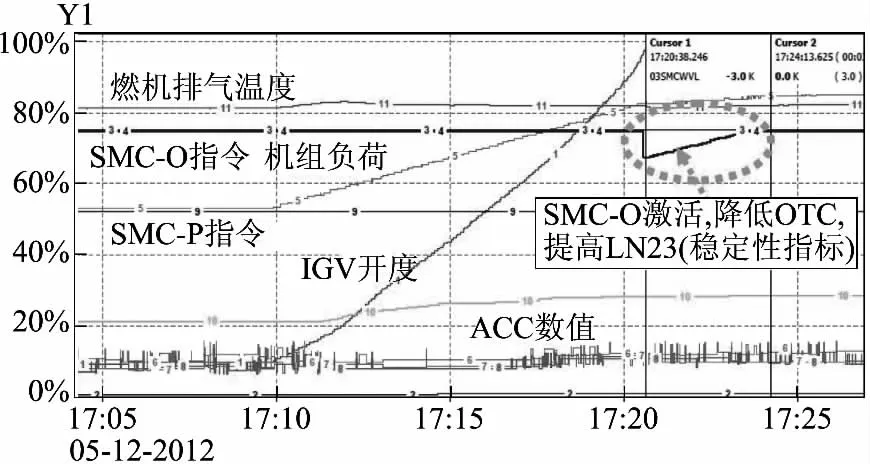

SMC-O控制器通过调整燃机的排气温度(OTC)设定值,改变IGV的开度和燃机的排气温度,来达到稳燃的作用(主要在高负荷段发挥使用),如90Hz频段的燃烧强度太弱,150Hz频段的燃烧强度过强时,SMC-O会激活,降低燃机排气OTC,直至燃烧稳定为止。实施效果如图9、图10所示。

图9、图10为SMC-O动作时,燃机的燃烧频谱图和运行曲线,从图中可以看出,当90Hz频段太弱,150Hz频段太强,燃烧不稳定时,SMC-O会立即激活,降低燃机OTC的设定值,从而起到削弱150Hz频段、增强90Hz频段燃烧强度的目的,将稳定指标Ln23的数值由0.507提高到1.101,提高了117%,达到了稳定燃烧的目标,效果明显。

图9 SMC-O的实施效果图(燃烧频谱)

图10 SMC-O实施效果图(运行曲线)

4.3 对比效果

2012年12月3号燃机安装了A-SMC,2号燃机未安装A-SMC,只配备了F7函数(A-SMC的前身),当燃烧 ACC(3s)大于1.2g,90Hz频谱增强时,F7函数激活,增加值班气流量,降低MAX动作的风险,但是相比A-SMC系统,F7函数功能单一、响应速度慢、反应滞后。

2012年12月11日,13:00至14:00之间,两台燃机的负荷相当,且均在AGC投入状态,大气温湿度、天然气品质等外界条件相同。运行曲线对见图11、图12。

图112 号燃机运行曲线

图123 号燃机运行曲线图

对比两张曲线图可看出,在几乎相同的外界和变负荷条件下,2号燃机的燃烧ACC变化的幅度和密度较大,燃烧状况比较恶劣,在负荷稳定时,ACC的幅度不断增加,触发F7函数动作,且无法稳定,造成ACC的持续震荡,燃烧处于持续不稳定状态,而3号燃机在ACC数值刚有增加时,A-SMC及时发挥作用,进行实时调节,不仅降低了ACC的数值幅度和密度,而且在负荷稳定后,及时将燃烧状态调整到稳定状态,综合比较,可以看出3号燃机在安装了A-SMC之后,燃烧性能明显提升,具有更好的适应性和稳定性。

4.4 不足之处

A-SMC的应用,主要是根据燃烧安全性的需要,进行值班气流量或OTC的调节,而对环保排放、运行经济性和调峰性能甚少关注,即在燃烧恶化时,适度牺牲机组的运行经济性、调峰性能或环保排放,以换取运行安全性。例如,当90Hz频段相对于150Hz频段的燃烧强度很弱时,A-SMC激活以降低OTC,同时切除AGC调节,以消除机组负荷指令变化的扰动,并降低燃空比,削弱燃烧强度,燃机负荷降低。

同时A-SMC要求升级原有ARGUS系统,增加Humming等监测设备,原来Humming信号只作监视,不作控制和保护,而A-SMC投用后,Humming信号参与控制,若出现故障,会影响燃机控制的可靠性。

5 结论

实际应用表明,A-SMC能够明显提升燃机的燃烧性能,使燃烧具有更好的适应性和稳定性,提高机组AGC调节和调峰性能。同时,由于ASMC进行了燃烧频谱的全频段计算和分析,采取了实时有效的调整手段,实现了燃烧的闭环控制,所以可以大幅降低燃烧ACC>MAX导致的紧急降负荷或跳闸事件的发生概率,有效提高燃机运行的安全可靠性。