基于ANSYS Workbench的某越野车车架有限元分析

2015-12-02任杰锶董小瑞

任杰锶,董小瑞

(中北大学 机械与动力工程学院,山西 太原030051)

0 引 言

汽车车架是整个汽车的基础,车架性能的可靠程度直接影响到整车的工作质量和状态.对于非全承载式越野汽车,车架的要求更为严格[1-2].哈尔滨工业大学张进国等利用ANSYS软件建立了车架结构的几何模型和以体单元solid92为基本单元的车架有限元分析计算模型,对该车架在载荷作用下的应力和变形进行了计算,为车架的结构改进提供了依据[3];南昌大学汪伟等以某越野车车架为例,利用Hyperworks建立以壳单元为基本单元的车架有限元分析模型,应用Optistuct求解器进行了模态分析,得到该车架自由状态下的前10阶固有频率及振型特性,为该车的结构改进提供了理论依据[4];合肥工业大学朱昌发等利用HYPERMESH建立某型特种越野车车架的有限元分析模型,再用ABAQUS软件对该特种越野车车架进行强度及模态分析,得出该车架的强度和振动特性,并提出了优化设计方案[5].

随着越野汽车性能和工作要求的不断提升,车架面临更大的挑战,不仅需要经常在崎岖不平的道路上行驶,而且经常出现在无路地带,这样对刚度和强度的要求就显得异常苛刻.由于在重载、高速行驶时其振动问题也非常凸出,车架的共振现象会给整车,甚至是驾驶员、乘员带来严重的影响.因此在汽车的设计初期需要同时对车架进行静力学分析和模态分析,综合分析数据,为车架的优化和改进提供参考[5-6].本文综合采用Hyperworks和ANSYS软件,建立了与某越野车车架结构充分近似的车架三维模型,对其进行了静力学和有限元模态分析,找出其薄弱环节,给出了优化建议.

1 车架结构及参数

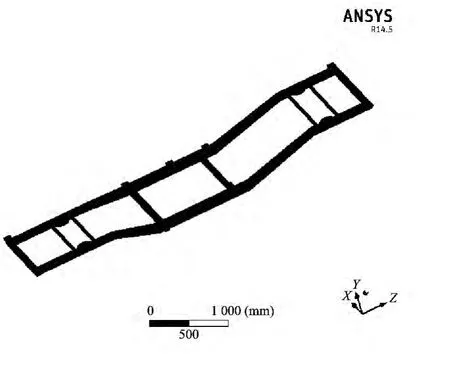

该车架主要由2根纵梁和8根横梁,以及均布的10个悬置点组成.车架结构如图1所示.

图1 车架结构二维图纸 Fig.1 The 2D blueprint of off-road vehicle frame structure

车架形态描述:车架前部翘起,这样拥有更多的前轮摆动空间,增加接近角.车架中部第4,5根横梁下凹,适当地降低了底盘的高度,降低了车身重心,增大了车辆在行驶中的稳定性;相比直梁车架,提高了乘坐舒适性.

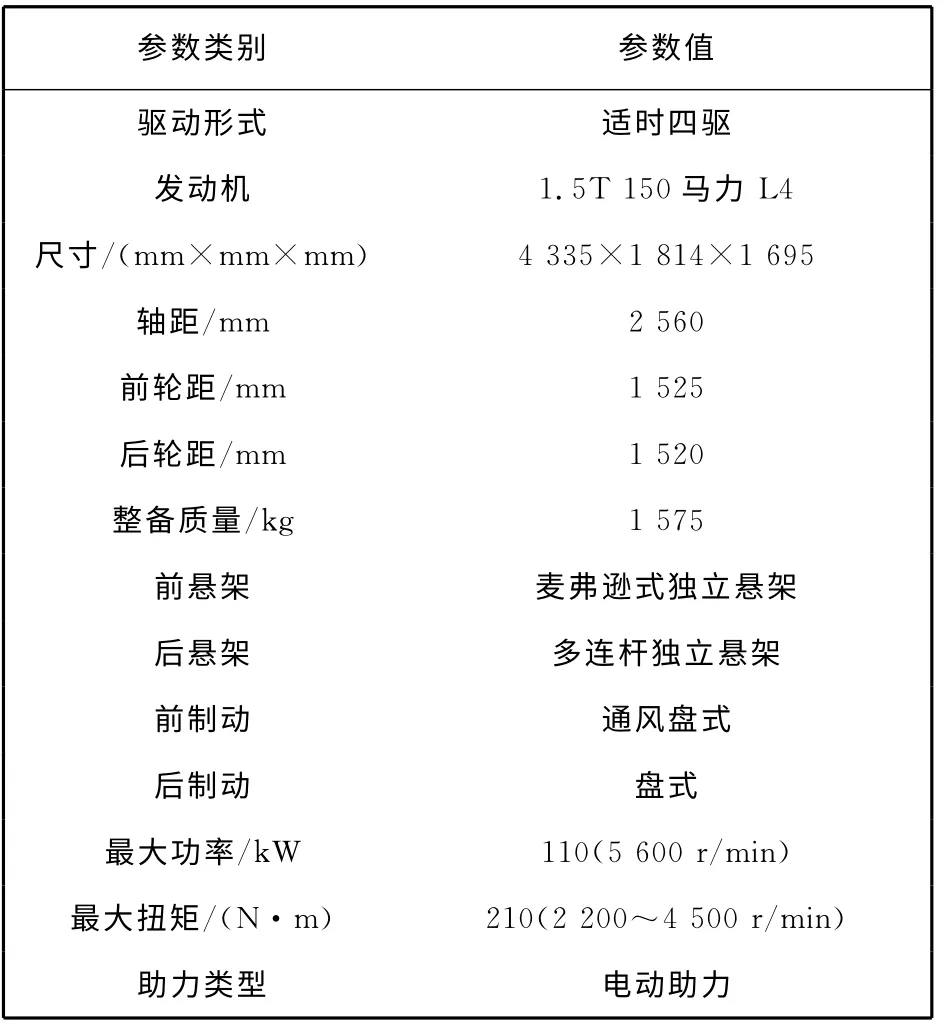

越野车辆行驶过程中,除在正常的路面行驶之外,更多的是在条件复杂或极端恶劣的土地、山坡、凹凸不平和通过性差的路面行驶,这是对车架抗拉伸和抗弯扭性的严峻考验.所以采用高强度的结构钢作为车架材料,采用拥有优秀抗弯扭性能的箱形断面梁作为纵梁形式,横梁材料主要采用空心圆柱体,部分为箱形断面梁.所有的横纵梁均为冲压焊接而成[7].该越野车主要性能参数如表1所示.

表1 越野车主要性能参数 Tab.1 Main performance parameters of the off-road vehicle

2 建立车架有限元模型

目前合肥工业大学尹安东和龚竞等分别利用Hyperworks对越野车车架进行了多工况静强度和动强度分析,并加入了简单的模态分析,虽得出了车架性能评估[8-9],但因模型建立依据不明确,失去了分析研究的针对性,结论适用性不大.本文依据该越野车原厂的二维图纸,将CATIA中建立好的实体模型转到iges格式导入到Hyperworks软件中,利用hypermesh的中面提取功能Midsurface提取中面,并进行模型几何清理,通过消除损坏、空缺、叠加等模型问题,尽可能得到合格的网格质量[8].

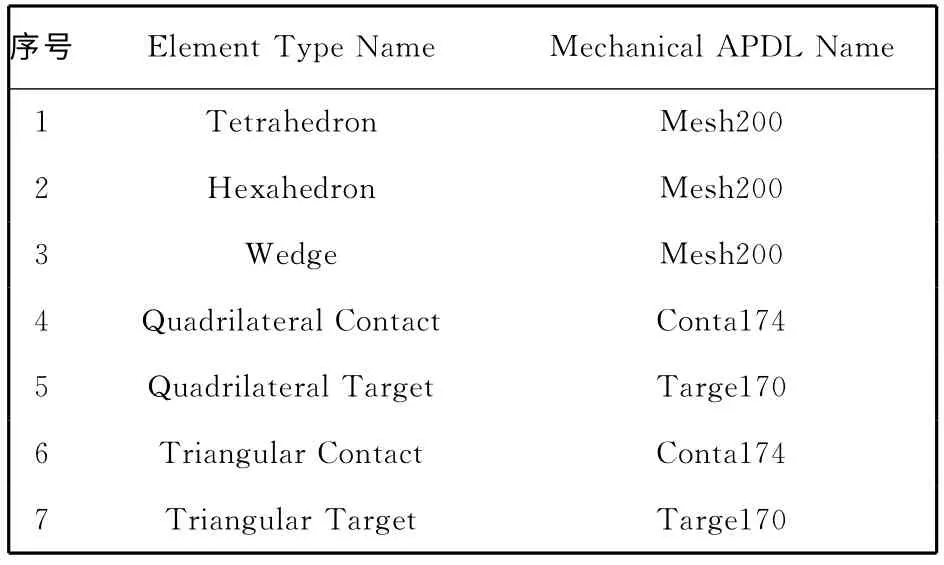

模型高度简化后,可采用高密度自由网格划分,选取网格尺寸最大为5 mm,最小为0.2 mm.在划分结束后,对部分悬置点、以及有可能产生应力、应变的关键处进行网格细化处理.南京理工大学杨海平等将Hypermesh作为前处理软件,进行了车架螺栓、铆钉和焊点连接的模拟,采用cweld单元进行焊点模拟,虽建立有限元模型发生错误概率较小,但建立时间较长,分析效率不高[10].本文考虑到车架为不规则物体,采用混合单元类型更能够真实地反映各个关键点处的应力、应变形态.所使用的六种单元类型如表2所示.经过网格划分后得到的有限元模型如图2所示,得到1 701 310个节点以及312 429个单元.

图2 车架的有限元模型 Fig.2 Finite element model of frame

表2 单元类型摘要 Tab.2 Element type summary

根据车架的设计和实际使用情况,设定材料参数为:16Mn钢材料密度为7 850 kg/m3,泊松比为0.28,弹性模量E=2.1×1011Pa,屈服极限为400 MPa[10].

3 有限元模态分析

3.1 模态分析理论

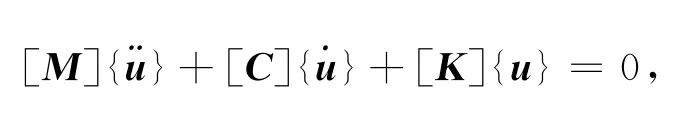

有限元模态分析通常可分为自由模态分析和约束状态下的模态分析两种.车架模态分析的原理是将线性定常系统振动微分方程组中的物理坐标变换为模态坐标,使方程组解耦,成为一组以模态坐标及模态参数描述的独立方程,然后求解出车架系统的模态频率等模态参数.

根据模态振动理论,系统运动微分方程为

式中:[M],[C],[K]分别为质量矩阵、阻尼矩阵以及刚度矩阵;{u}为位移向量.由于是无阻尼自由振动,则可省略阻尼项,即微分方程可简化如下

系统的特征方程为

求解特征方程即可获得系统模态参数,包括模态频率λi=ω2i和模态振型[11-13].

3.2 模态分析结果

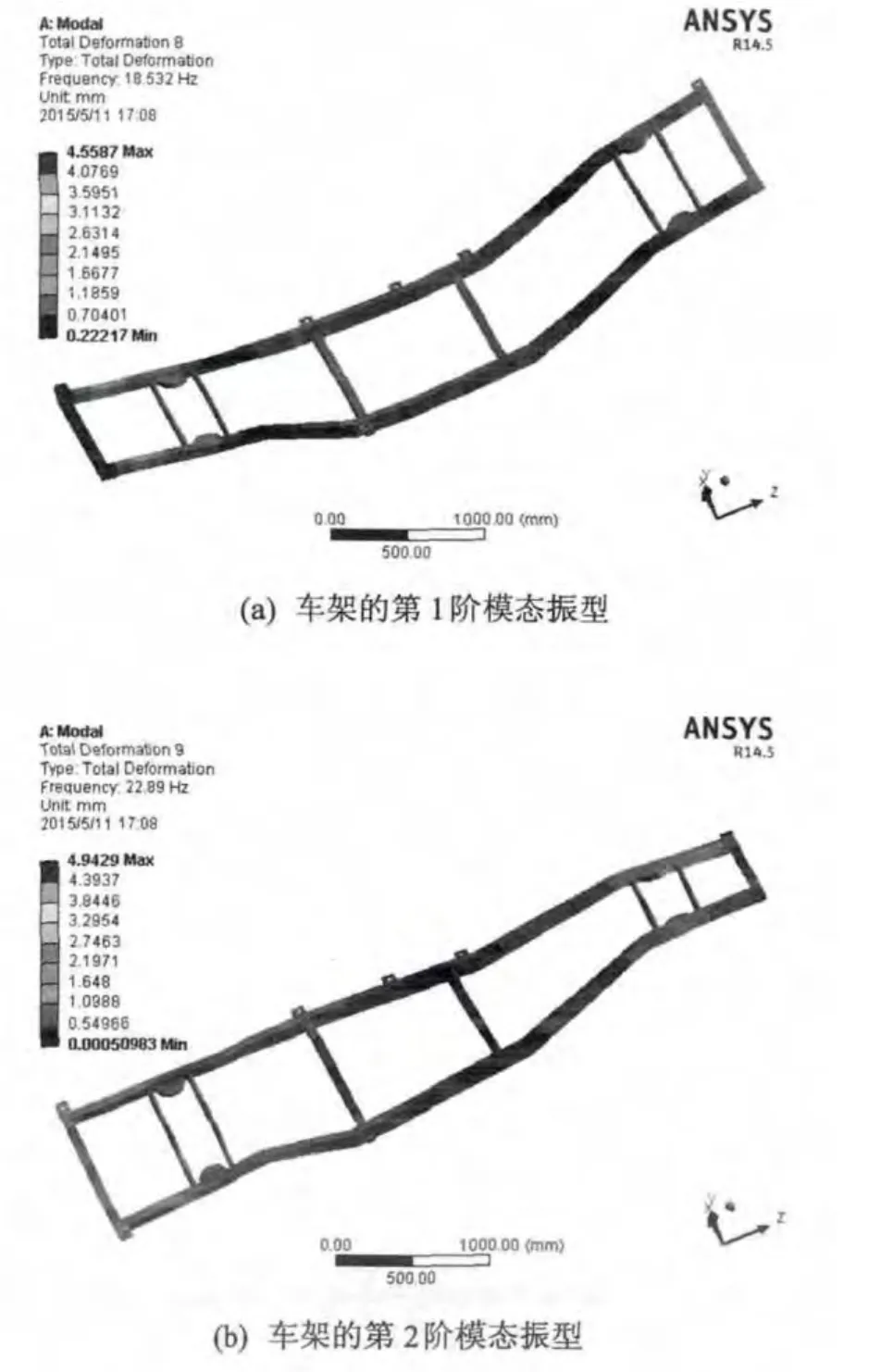

将Hypermesh中建好的越野车车架有限元模型导入到ANSYS中,进行自由模态分析,得到车架自由模态的前20阶频率及振型.其中前6阶模态频率小于1.77 Hz,这是由于车架在自由状态下会出现6个刚体模态[8],它们对应的固有频率几乎为零,所以实际上是以第7阶自由模态为第1阶振型.

图3 车架的前6阶模态振型 Fig.3 The first six order modal shape of frame

目前国内研究只停留在对车架简单的模态分析,获得前10阶固有频率,以得出车架的共振情况,未对实验值的正确性进行理论验证,故实验分析值和结论的可靠度不高[4].

文中经有限元模态分析的理论计算值与实验模态分析结果相比较,如表3所示.由表3可看出:ANSYS理论计算值与实验模态分析的结果比较一致,相对误差不大,说明实验值准确,分析模型合适,分析结果可靠,可以作为实际设计参考.

表3 车架模态分析结果与理论计算结果比较 Tab.3 Comparing frame modal analysis the results with theoretical calculations

由于越野车长期工作在条件苛刻的路面上,因此路面激励是引起车架产生共振主要因素.此外发动机转速激励也是引起车架产生共振重要原因.

对于车架来讲,应通过以下四点作为评价指标:①车架固有频率应避开发动机怠速时的振动频率;②车架在行驶过程中应避开发动机常工作工况下的激振频率范围;③应避开平路及条件不佳的路面对车架的激振频率范围;④车架振动频率增长变化尽量平稳,不能出现频率突变[10].

3.3 模态分析结论

1)一般情况下,路面给予车架的激励应当处于1~20 Hz之间,且悬架的偏振频率大致为1~1.9 Hz,根据发动机怠速时的转速为900 r/min,计算得到车架在怠速时的振动频率为28.334~31.667 Hz之间[14-15].模态分析结果得出的车架最低阶振动频率为18.532 Hz,一定程度上可以避免由道路载荷和车轮不平衡而引起的共振;

2)车辆的非簧载质量的固有频率一般6~15 Hz之间,对于车架更重要的应该是前3阶模态.根据对该车架的分析,该车架的前3阶固有频率为18.532 Hz,22.89 Hz,24.178 Hz,均大于15 Hz,所以,车架与非簧载部件发生共振的可能性很小.

4 静力学分析

越野车在行驶中的载荷主要来源于弯曲工况和扭转工况.其中弯曲载荷主要是车身、车载设备等负载产生的,而扭转载荷多为车辆在受到路面给予的多方向非对称激励导致的.本文所用的越野车架主要受到这两方面的影响,因此分析时所加的载荷是一致的,通过改变约束的位置和方向而达到求解静刚度、强度的应力和应变值[10].

4.1 静强度分析

该车架所受的主要静载荷如表4所示.加载方式分别为:10个悬置点集中加载,发动机动力总成按照三点悬置集中加载.

表4 车架的主要静载荷 Tab.4 Main strength of frame

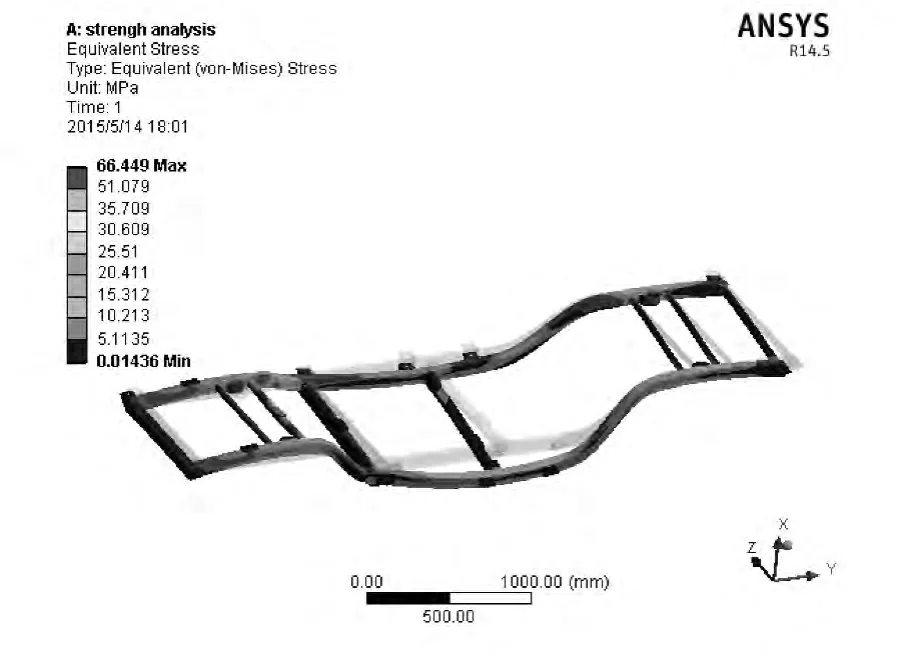

研究静强度所加约束根据实际情况添加:车架与左前悬架连接处约束平动自由度UZ,车架与右前悬架连接处约束平动自由度UZ,UY,车架与左后悬架连接处与车架与右后悬架连接处分别约束平动自由度UX,UZ和平动自由的UX,UY,UZ.得到Von Mises等效应力云图如图4所示[9,16].

在ANSYS后处理中看到车架的结构强度,在弯曲工况下,车架的最大应力发生在第3根横梁和第4根横梁之间的连接处,这段梁为变截面多向纵梁,达到了66.449 MPa,而材料许用应力值为340 MPa,远远低于许用应力.则此处可以进行结构优化,减少材料使用量,可以考虑梁变细或者缩减壁厚.

图4 静强度等效应力云图 Fig.4 Equivalent stress drawing of strength

4.2 刚度分析

4.2.1 弯曲刚度分析

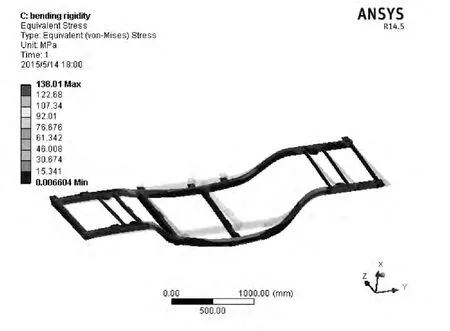

车架的弯曲刚度可以用车架在垂直载荷作用下产生的挠度来描述.弯曲刚度所加约束根据实际情况添加:车架与左前悬架连接处约束平动自由度UZ,车架与右前悬架连接处约束平动自由度UZ,UY,车架与左后悬架连接处约束平动自由度UX,UZ,以及车架约束与右后悬架连接处平动自由度UX,UY,UZ.在车架第5根横梁外加600 N的力,使车架发生弯曲变形.得到Von Mises等效应力云图如图5所示[9,16].

图5 弯曲刚度等效应力云图 Fig.5 Equivalent stress drawing of bending rigidity

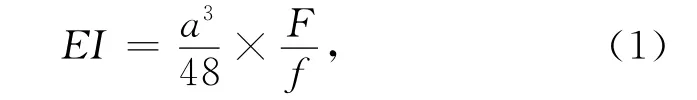

由弯曲刚度公式得[17]

式中:EI为弯曲刚度,轴距a=3 060 mm,加载力F=600 N,由ANSYS分析的挠度f=0.7 mm.将以上数值代入式(1)中,求解得出弯曲刚度EI=5.1×105N·m2.

4.2.2 扭转刚度分析

车架的扭转刚度可以用车架在扭转载荷作用下产生的扭转角来描述.扭转刚度所加约束根据实际情况添加:车架与右前悬架连接处约束平动自由度UZ,约束车架与左后悬架连接处UX,UZ,车架与右后悬架连接处约束平动自由度UX,UY,UZ,并在车架左纵梁悬架与车身连接点施加1 000 N的力,使车架发生扭转情况,因此得到Von Mises等效应力云图如图6所示.扭转工况等效应力云图表明,最大应力值为449 MPa,大于许用应力出现此应力集中的位置是在第2,第3根横梁与纵梁相接处.此处横梁应加粗,与纵梁应使用加厚焊[9,16].

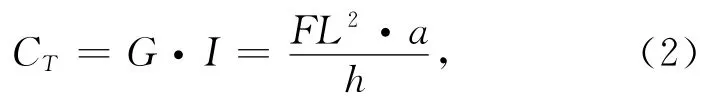

由扭转刚度公式得[17]

式中:CT为 扭 转 刚 度,MN·m2/rad;F=1 000 N为加载的集中载荷;L=800 mm为集中力产生的力矩;h=2.7 mm为载荷作用点处的挠度;a=3 060 mm为车架的轴距.将以上数值代入公式(2)中计算得到CT=7.25×105MN·m2/rad.

图6 扭转刚度等效应力云图 Fig.6 Equivalent stress drawing of torsional rigidity

由于各种车型结构上的差别,还不能够合理地给出车架弯曲和扭转工况下的刚度定论,仍然需要对车架实施实际测试,这里只能给出大致的比较参数,为车架的优化和改进提供参考.

5 结 论

1)进行有限元模态分析,获得了无阻尼自由振动下的前6阶振动频率,以及各个振动频率对应的振型.将有限元理论计算值与实验模态分析数据相比较,结果证明能在一定程度上避免共振现象发生,数据比较一致,误差较小,所构建的车架结构模型比较准确.与未经过正确性判定的实验值数据相比分析结果更为可靠,更能够直接作为车架动态设计的参考.

2)求解计算得出车架的刚度和静强度分析,分析时间少,效率相对较高.分析应力应变云图可发现,车架的最大位移量和最大应力发生位置,对应力值远远小于屈服极限位置,可以采用减薄壁厚,节省材料;对应力超于许用应力值的位置,可以进行钢板加厚等措施,改善车架缺陷.综合以上分析结果,本文为车架的改进和优化提供了参考依据.

[1]Filho RRP,Rezende JCC,Leal MF,et al.Automotive frame optimization[C].12th International Mobility,2003:013702.

[2]周折,李岳林,廖伯荣,等.基于有限元法的某微型卡车车架模态分析[J].公路与汽运,2015,167(2):31-33.Zhou Zhe,Li Yuelin,Liao Borong,et al.Model analysis of a certain truck frame based on finite element method[J].Highways ffAutomotive Applications,2015,167(2):31-33.(in Chinese)

[3]张进国,程晓辉,孙敬宜.基于ANSYS的汽车车架结构有限元分析[J].拖拉机与农用运输车,2006,33(5):63-64.Zhang Jinguo,Cheng Xiaohui,Sun Jingyi.Finite element analysis of vehicle frame based on ANSYS[J].TractorffFarm Transporter,2006,33(5):63-64.(in Chinese)

[4]汪伟,辛勇.车架有限元建模及模态分析[J].机械设计与制造,2009(11):53-54.Wang Wei,Xin Yong.Finite element modeling and analysis for the modals of vehicle's frame[J].Machinery Design ffManufacture,2009(11):53-54.(in Chinese)

[5]朱昌发,杨森,钱立军.特种越野车车架强度及模态分析与结构优化[J].车辆与动力技术,2011,124(4):22-25.Zhu Changfa,Yang Sen,Qian Lijun.Frame strength and modal analysis and structure optimization of offroad vehicle[J].Vehicle ffPower Technology,2011,124(4):22-25.(in Chinese)

[6]刘胜乾,顾力强,吕文汇.军用某型牵引车车架静动态特性分析[J].机械,2006,33(4):10-12.Liu Shengqian,Gu Liqiang,LüWenhui.The static and dynamic characteristic analysis of tractor vehicle frame[J].Machinery,2006,33(4):10-12.(in Chinese)

[7]蒋鸣累,郑士振,郭伟.基于ANSYS的越野车车架有限元分析[J].冶金自动化,2012,36(4):57-60.Jiang Minglei,Zheng Shizhen,Guo Wei.Analysis of finite element of off-road trailers based on ANSYS[J].Metallurgical Industry Automation,2012,36(4):57-60.(in Chinese)

[8]尹安东,龚来智,王欢,等.基于Hyperworks的电动汽车车架有限元分析[J].合肥工业大学学报(自然科学版),2014,37(1):6-9.Yin Andong,Gong Laizhi,Wang Huan,et al.Finite element analysis of electric vehicle frame based on Hyperworks[J].Journal of HEFEI University of technology(Natural Science Edition),2014,37(1):6-9.(in Chinese)

[9]龚竞,丁玲,李秋实.基于CAE技术某越野车车架结构有限元分析[J].农业装备与车辆工程,2012,50(10):28-34.Gong Jing,Ding Ling,Li Qiushi.Finite element analysis of a certain off-road frame structure based on CAE technology[J].Agricultural equipment ffvehicle engineering,2012,50(10):28-34.(in Chinese)

[10]杨海平,王良模,彭曙兮,等.基于CAE技术的某越野车车架分析[J].机械科学与技术,2011,30(6):1001-1006.Yang Haiping,Wang Liangmo,Peng Shuxi,et al.The analysis of a certain off-road vehicle frame based on technology of CAE[J].Mechanical Science and Technology for Aerospace Engineering,2011,30(6):1001-1006.(in Chinese)

[11]曹妍妍,赵登峰.有限元模态分析理论及其应用[J].机械工程与自动化,2007,2(1):73-74.Cao Yanyan,Zhao Dengfeng.Finite element modal analysis theory and application[J].Mechanical engineering ffAutomation,2007,2(1):73-74.(in Chinese)

[12]Mitchell M R,Wetzel R M.Cumulative fatigue damage analysis of a light truck frame[J].SAE Paper,2011:750966.

[13]王吉昌,赵耀虹.全地形车车架结构分析[J].中北大学学报(自然科学版),2007,28(3):45-47.Wang Jichang,Zhao Yaohong.Analysis of ATV frame[J].Journal of North University of China(Natural Science Edition),2007,28(3):45-47.(in Chinese)

[14]徐丰,崔国华,麻林川,等.FSAE赛车车架有限元分析与结构优化[J].河北工程大学学报(自然科学版),2014,31(4):82-86.Xu Feng,Cui Guohua,Ma Linchuan,et al.Finite element analysis and structure optimization for FSAE car frame[J].Journal of Hebei University of Engineering(Natural Science Edition),2014,31(4):82-86.(in Chinese)

[15]王兵,刘云欢.基于ANSYS Workbench的FSAE赛车车架模态分析与轻量化设计[C].2013中国汽车工程学会年会论文集.北京:中国汽车工程学会,2013:612-613.

[16]曾志强,蔡端波,王俊元,等.矿用防爆胶轮车车架优化设计及其静动态分析[J].中北大学学报(自然科学版),2013,34(3):231-235.Zeng Zhiqiang,Cai Duanbo,Wang Junyuan,et al.The explosion-proof rubber tyre vehicle frame design and optimization of static and dynamic analysis[J].Journal of North University of China(Natural Science Edition),2013,34(3):231-235.(in Chinese)

[17]Abdelal G F,Cooper J E,Robotham A J.Reliability assessment of 3D space frame structures applying stochastic finite element analysis[J].Int J Mech Mater Des,2013(9):1-9.