不锈钢带极埋弧堆焊金属弯曲断裂原因分析及解决措施

2015-12-01张文军王青云孔红雨亢天佑

张文军 王青云 孔红雨 亢天佑

不锈钢带极埋弧堆焊金属弯曲断裂原因分析及解决措施

张文军 王青云 孔红雨 亢天佑

主要针对不锈钢带极埋弧堆焊金属侧弯断裂的原因进行了分析。通过焊剂向熔敷金属过渡Mo元素的方法有效解决了该问题。

1. 概述

在石化行业的承压设备中,容器内壁对腐蚀或氢蚀的抵抗能力有较高的要求。而在设备制造过程中,设备整体采用耐蚀材料制造在成本方面是无法实现的,因此,在设备制造过程中往往是在低成本的基材表面复合高合金含量的材料,从而达到既节约成本,又能满足耐蚀要求的目的。

在进行316L系不锈钢的埋弧堆焊研究过程中发现,堆焊金属在进行了690℃×22h的焊后热处理前后,堆焊金属的弯曲性能发生了较大改变,热处理后的试样在弯曲过程中出现了断裂现象。本文对断裂原因进行了分析并提出了解决方法。

2. 试验条件

(1)试验设备 试验采用美国Miller公司生产的 HDC 1500D X型焊接电源和比利时Soudkay公司生产的125ES1堆焊机头。

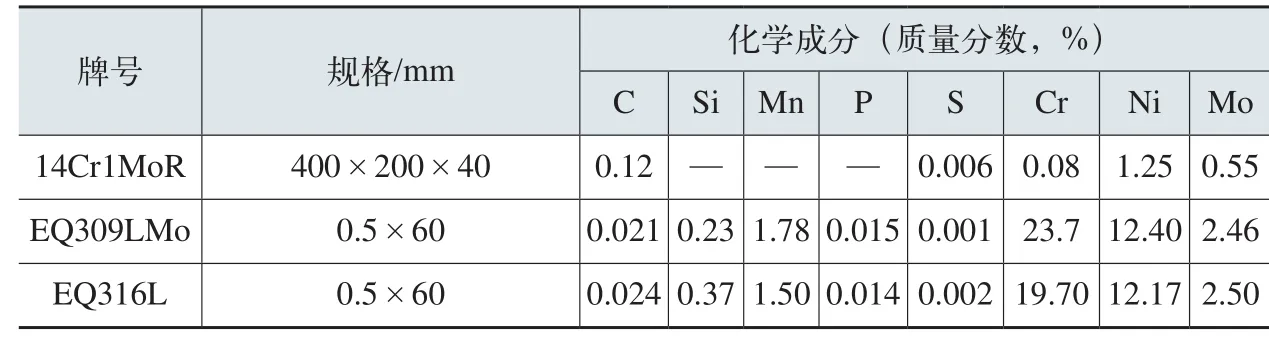

(2)试验材料 本文试验所用焊带为EQ309LMo(过渡层堆焊)和E Q316L焊带(耐蚀层堆焊),堆焊底板金属为14Cr1MoR,焊带、底板化学成分及规格如表1所示,堆焊过程参数如表2所示。

堆焊焊剂为自制焊剂。堆焊侧弯试样按照NB/T 47018.5—2011中的要求加工。

(3)检测设备 本文利用弯曲试验机检测侧弯试样。采用光学显微镜,扫描电子显微镜(SEM)及其自带的能谱分析仪对堆焊层金属进行深入分析。

3. 原因分析

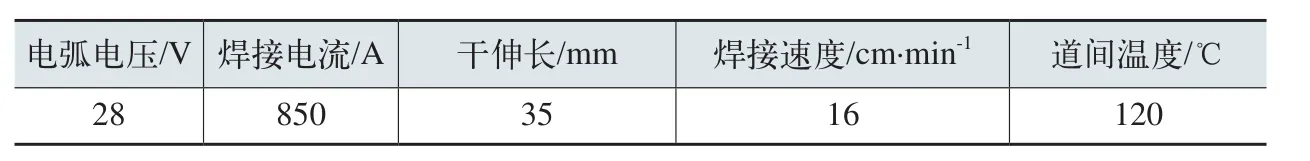

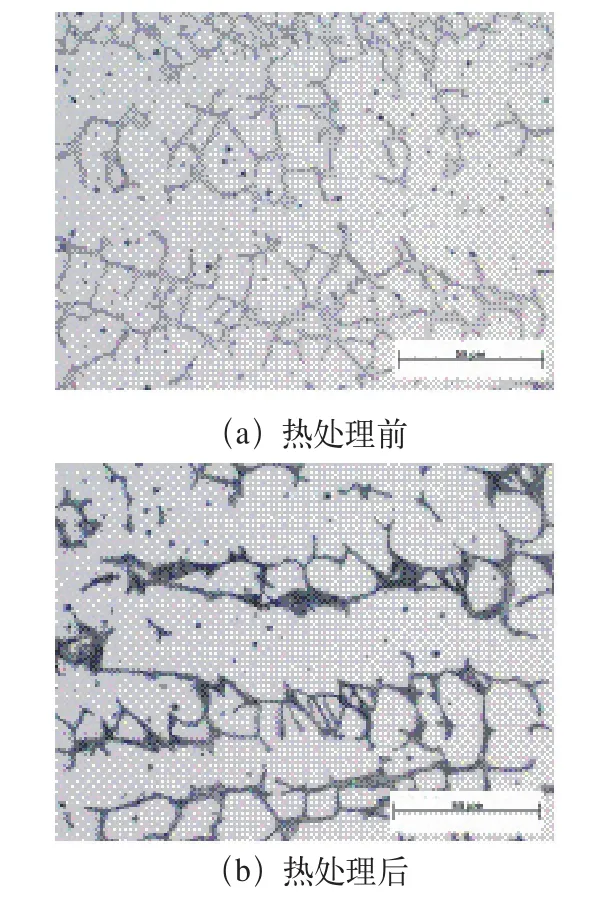

图1为堆焊试板热处理前后熔合区附近的金相组织对比,从图1a中可看出,热处理前堆焊层金属与底板金属有一明显的熔合区,堆焊金属侧为奥氏体基体+δ-铁素体;从图1b可看出,堆

焊试板经过690℃×22h的热处理后,堆焊层金属与底板金属熔合区附近出现了明显的析出带,并且堆焊金属靠近熔合区的组织基本变为了奥氏体,析出带的平均宽度大约为70μm。

表 1 试验用底板金属及焊带的规格及化学成分

表2 堆焊参数

图1 堆焊金属热处理前后金相组织

针对热处理后试样出现的析出带进行扫描电镜分析,结果发现堆焊金属与底板金属熔合区热处理后析出物呈细小的颗粒状,采用扫描电镜配备的能谱分析仪对析出相进行能谱分析,结果如表3所示。由能谱分析结果可看出,除基体的Fe元素外,析出物主要组成元素为Cr,根据奥氏体不锈钢的特点,判断析出物主要为Cr的碳化物,即M23C6。

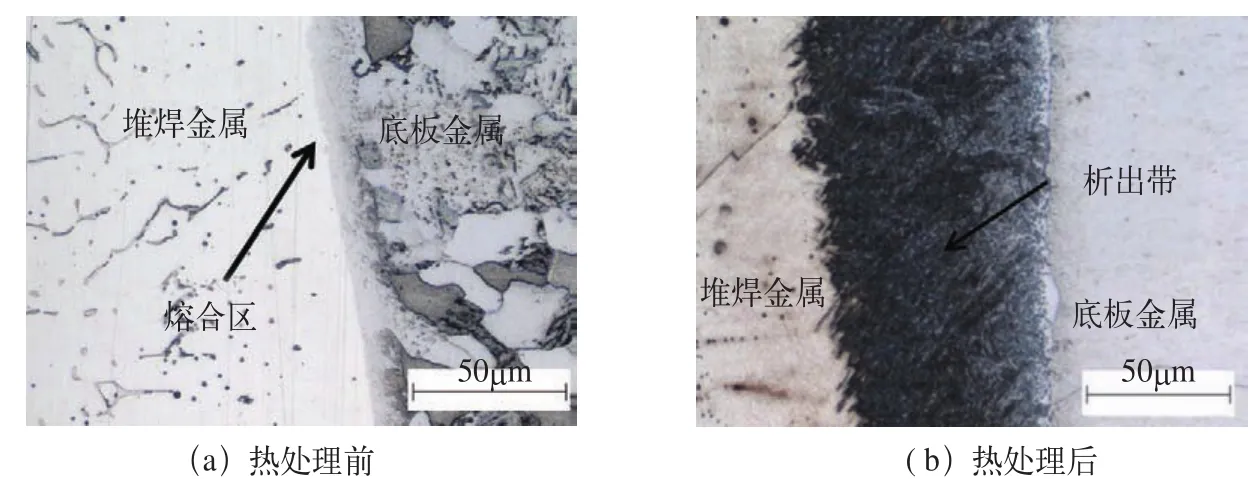

对热处理前后堆焊层金属进行金相分析,结果如图2所示。从图2a中可以看出,热处理前堆焊层金相组织为奥氏体基体及在其上连续分布的树枝状δ-铁素体,而热处理后的δ-铁素体内出现了明显的碳化物析出。

表3 分析结果

图2 堆焊层热处理前后金相对比

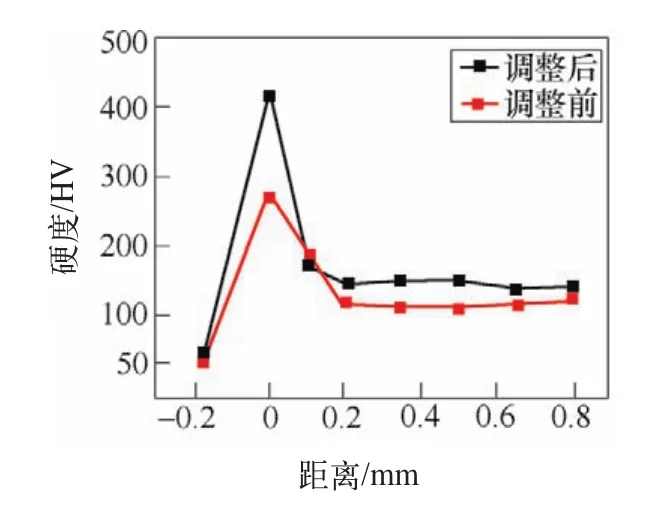

对热处理前后的试样进行显微硬度分析,结果如图3所示。由于碳化物属于脆硬相,因此熔合区析出的碳化物将严重影响此处的塑性,在进行弯曲试验时,塑性下降的熔合区将成为裂纹的起裂源,进而导致侧弯试样的断裂。另一方面,堆焊层δ-铁素体内析出的碳化物使得其塑性略有下降,但由于堆焊层金属为奥氏体组织,硬度提高不大。因此,引起堆焊金属弯曲断裂的主要原因是经热处理后熔合区出现宽的析出带及由此引起的熔合区硬度提高。

4. 解决措施

根据以上分析,堆焊金属侧弯试样断裂的主要原因是熔合区处出现了明显的碳化物析出带以及由此引起的该区域的强度提高,因此,延缓碳化物的析出可以有效解决侧弯性能差的问题。

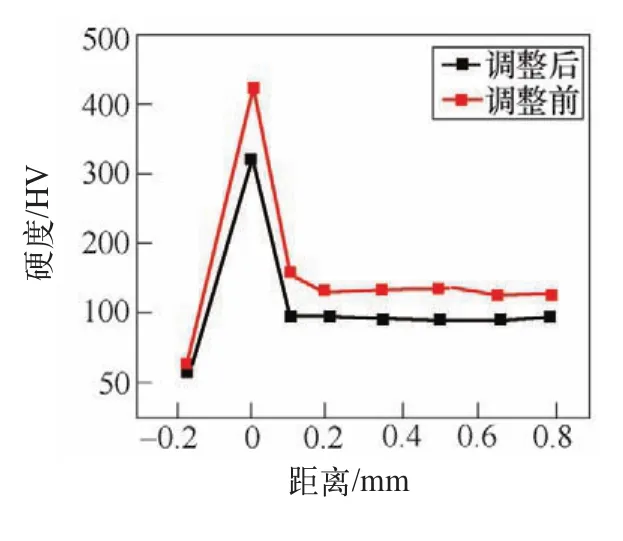

在满足N B/T 4 7 0 1 8中FM316L—E堆焊金属化学成分要求的条件下,通过焊剂向堆焊金属过渡Mo元素,调整后的堆焊金属侧弯性能良好。对调整前后的堆焊层熔合区进行金相观察和显微硬度分析,具体结果如图4所示。

经过调整,堆焊金属熔合区热处理后仍有一条较为明显的析出带,但其宽度则显著减小,由调整前的约70μm减小到5μm,从显微硬度对比可知,堆焊层金属的显微硬度较调整前也有明显下降,这些改善保证了堆焊金属的侧弯性能。

5. 结语

通过分析引起316L不锈钢堆焊金属热处理后弯曲断裂的原因,采取了行之有效的解决方案。通过调整焊剂配方并向堆焊金属中过渡Mo元素,堆焊金属与底板金属熔合区析出物数量和析出带宽度有了明显降低,进而使得整个堆焊层的显微硬度有了明显降低,从而解决了弯曲断裂问题。

[1]王家淳,陈勇.超低碳奥氏体不锈钢带极电渣堆焊层晶间相析出机理[J].焊接,1999(12),18-21.

图3 熔合区热处理前后金相显微硬度对比

图4 调整前后堆焊金属显微硬度对比

张文军等,洛阳双瑞特种合金材料有限公司。