高压输气管道穿越工程方案设计

2015-12-01同济大学阿迪拉木依都力王会祥中国市政工程华北设计研究总院有限公司夏星星

同济大学 阿迪拉·木依都力 冯 良 王会祥中国市政工程华北设计研究总院有限公司 夏星星

高压输气管道穿越工程方案设计

同济大学 阿迪拉·木依都力 冯 良 王会祥中国市政工程华北设计研究总院有限公司 夏星星

天然气长输管道通常需要采用非开挖的方式穿越湖泊、河流、铁路、高速公路、建筑物等各种障碍物。非开挖的方式主要有水平定向钻穿越、盾构穿越、顶管穿越等。文章以某段DN700高压输气管道穿越南水北调工程为例,介绍了水平定向钻技术的具体设计方案。

天然气长输管道 水平定向钻穿越 穿越轨迹设计

0 前言

在当今社会天然气已经成为人们生活所必需的能源,往往经过长途输送才能到达终端用户,天然气的长输管道通常需要穿越湖泊、河流、铁路、高速公路、建筑物等各种障碍物。自1970年在美国加州率先使用水平定向钻穿越河流铺设管道后,这项技术被广泛应用在电网、水网、石油及天然气等各领域。现在国内水平定向钻技术也在逐步地普及,小到小区燃气管道改造工程,大到几千米的穿越河流的燃气输送工程,都有使用水平定向钻技术。

1 高压输气管道水平定向钻穿越

本文以某段DN700高压输气管道穿越南水北调工程为例,介绍水平定向钻技术具体设计方案。

1.1 工程概况

本工程的输气管道水平全长为247.66 km,本段穿越水平全长631.37 m,管道设计压力6.30 MPa,管径DN700,输送介质为天然气。本工程输气管道穿越南水北调中线干线潮河段工程的位置:位于郑州市碾卢村北,郑民高速和G4京港澳高速交叉西南侧。

1.2 穿越方式的选择

输气管道穿越河流可以采取开挖的和非开挖的方式,非开挖的方式主要有水平定向钻穿越、盾构穿越、顶管穿越等。

开挖方式是先采用人工或机械器具对现有地貌采取挖掘、爆破等方式形成管沟,再将管道敷设到地下。因其土方量大,施工占地宽,较大面积的破坏施工场内农作物、道路等,一般情况下适于埋设较浅的场合。由于目前穿越位置处于南水北调干渠已基本建成,因此不适合采用开挖方式。

盾构法是暗挖法施工中的一种全机械化施工方法。盾构施工工艺安全、高效、无公害,适用地质条件广泛。但是盾构穿越施工周期长,费用高,故本工程不采用。

顶管施工是继盾构施工之后而发展起来的一种地下管道施工方法,不需要开挖面层,适合于穿越土质较软的河床。受顶进力和钢管强度、刚度的限制,穿越长度和管径一般不宜太长。本工程穿越深度较大,顶管长度较长,以至于作业井较深、较大,施工难度较大。

定向钻穿越是一种先进的非开挖施工方法,施工时完全在水域两岸陆地上进行。它具有不开挖地面、不破坏地层结构、不损坏河堤、不扰动河床、不影响通航、施工周期短、施工占地少、施工人员少、效率高、不受季节和天气及自然环境影响、管道运营安全、综合造价低等优点,目前在国内外应用已非常普遍,是一项比较成熟的管道穿越施工技术。这种方法极适合于河流、沟壑、铁路、公路、绿化带等障碍物的地下穿越工程的施工,且在施工过程中地表物不受任何影响。定向钻施工适用粉土、粉质粘土、粘土、粉砂、中砂、淤泥、泥质粉砂岩、粉砂质泥岩、粉砂岩等多种地质条件。

综上所述,考虑到定向钻穿越施工相对其他穿越方式,具有施工周期短、对河道影响较小、施工难度较小、投资省等特点,本工程采用定向钻穿越方案穿越南水北调中线干线潮河段。

2 穿越工程方案设计的前期资料准备

采用水平定向钻施工,外界的不确定因素主要来自以下两个方面:一方面,地质条件多变,土层松散易塌,软硬不一,可能遇到岩石、卵砾石或其它的障碍物;另一方面,城市下方已有的管线纵横交错,形成人为的地下障碍。为此,施工前必须充分做好难备工作,弄清地下土层的变化和已有管线的分布情况,精心设计钻孔轨迹,并制订合理的工艺和技术措施,以便安全顺利钻进。水平定向钻穿越中需注意以下几点:

2.1 施工前的测量

施工前的测量主要有两步:

(1)测量穿越路段的地质成分,探明该路段岩土成分;

(2)测量及探明地下管线的分布情况和岩土层的变化,是该穿越成败的关键。

查明地下管线和岩土层分布的方法通常有:向市政管理部门咨询,根据地上已有的标志请相关单位到现场指认各种管线的实际位置和提供竣工图纸,采用电子仪器实地探测和真空挖土揭露以及委托专业单位提供岩土工程勘察报告等。

2.2 穿越轨迹的掌控

在定向钻导向完成后,有关人员(含施工方、监理方以及业主)一定要重新核实该穿越轨迹与原设计有无偏差。

2.3 穿越管线场地的选择

为便于预制成品管道,管道一侧要有足够长度的施工现场,这是施工设计前要重点考虑的事情。

水平定向钻适合用于粘土、沙土以及硬度不高的岩石,应尽量避免在卵石层等硬度较大的岩石中进行水平定向钻技术。如果不能避免的,就应当立即采取有效的措施。如对硬度较大的卵石层等可以对其进行精确的控制和导向,同时加强泥浆配置,在入土位置采用相应的开挖技术。一般要求物探的范围是穿越管段四周50~100 m范围。地下管道物探主要了解有关地下已有管道和其他埋设物的位置,为设计钻进轨迹提供依据。

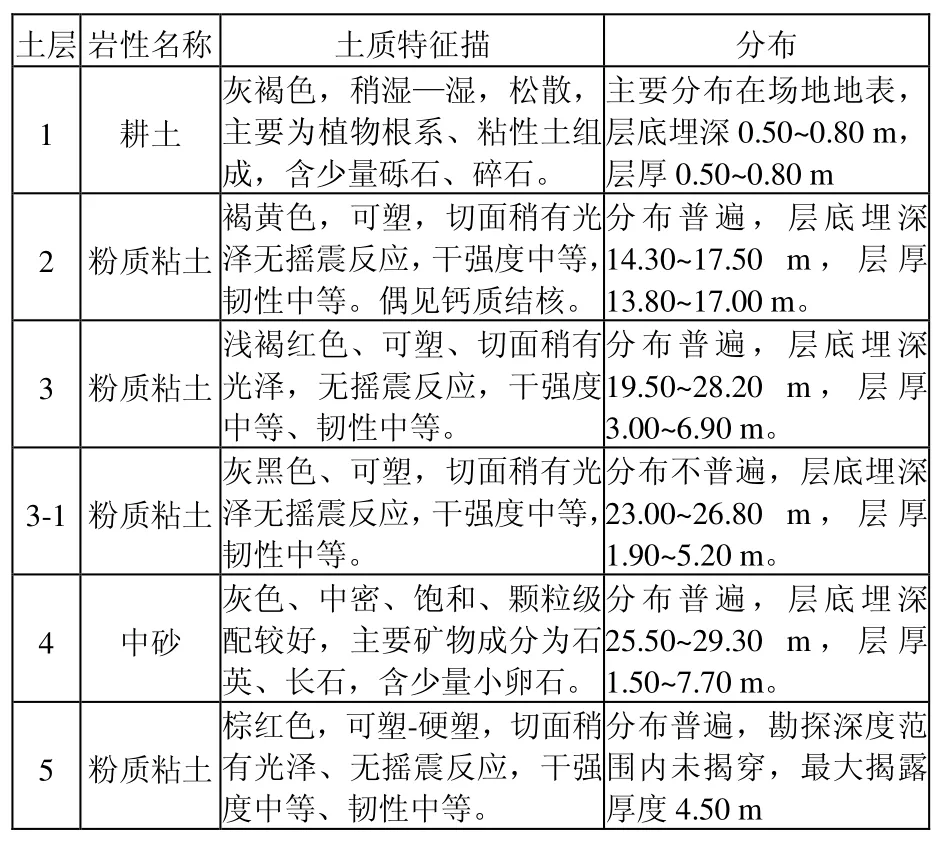

本次穿越工程位置周边属于平原地区,地势平坦开阔。南水北调工程北侧穿越位置基本为庄稼地,南水北调工程南侧穿越位置基本为荒地。管线穿越场区地貌单元为冲洪积平原,场区地形整体平坦,局部起伏较大,施工较易。本段工程管道沿线交通较便利,方便施工和今后的管理。经勘察,该管道线路地形较为平坦,未发现崩塌、滑坡、泥石流、地面塌陷、地面沉降、地裂缝等不良地质现象。根据野外钻探、原位测试及室内土工试验成果的综合分析,本次勘察揭露30 m深度范围内的地层为:表层为人工填土层,其下为一般第四纪冲洪积成因的粉土、黏性土及砂土层。根据钻探结果及区域地质资料,本次勘探深度范围内地层属第四系全新统人工成因的耕土、冲积成因的粉质粘土、中砂。按勘察所揭露的地层时代、成因及各土层的岩性特征和物理力学性质,结合不同场地,分别描述见表1所示:

表1 本次穿越工程地质资料

3 方案设计内容

3.1 钻孔轨迹的设计

穿越曲线的确定极为重要。水平定向钻施工图线路的设计是根据工程要求、工程地质报告的结果、地下障碍物的具体位置,设计出钻杆最佳钻孔路线。如图1所示,水平定向钻地下施工的钻孔轨迹一般形式为斜直线段—曲线段—水平直线段—曲线段—斜直线段,曲线段也称为过渡段。

图1 水平定向钻地下施工的钻孔轨迹

在遵循设计的一般原则的基础上,钻孔轨迹设计的主要内容包括以下几点:

(1)确定钻孔类型和钻孔轨迹形式:钻孔类型和钻孔轨迹形式取决于管线的性质、目的、材料和铺设要求,钻孔地质条件,施工单位的设备和施工手段的性能,工人操作水平,现有地下管线的分布,地上、地下障碍物的分布,水域覆盖面积和深度,施工的安全性和经济性。

(2)确定造斜点:造斜点是指同一孔身中由直线段变为曲线段的起点。造斜点宜选择在较硬土层或中硬完整的岩层中的孔段,同时要使后续轨迹避开现有管线和地下障碍物。

(3)确定曲线段的曲率半径:曲率段的曲率半径取决于岩土层的造斜能力,造斜工具的造斜能力或两者综合作用所能达到的造斜强度。造斜强度越大,曲率半径越小,在一定弯曲角的情况下,曲线段的长度也越小,有利于节省造斜进尺。但是,造斜强度太大,则会产生一系列的负面影响。

(4)确定钻孔孔身轨迹参数:要确定的钻孔孔身轨迹参数包括各孔段的长度,各孔段起点和终点的顶角、方位角,各孔段起点和终点的垂直深度和水平位移。确定钻孔孔身轨迹参数时,可采用图解法,也可采用计算法。计算法较准确,但数学模型有时较繁琐。图解法直观,但当钻孔曲率半径远比钻孔本身长度大或钻孔顶角变化小时,图解困难,精度低。现在一般采用计算法。

3.2 穿越曲线的相关参数的确定

影响定向钻穿越曲线的因素有很多,各因素之间的相互关系也非常复杂,综合大量定向钻穿越工程实践经验,主要有10大要素:穿越长度、管道特性、穿越深度、出入土点场地及地面标高、入土角、出土角、管道曲率半径、管道与障碍物的安全间距、穿越曲线经过的土质分布情况、钻杆允许长度。

本段定向钻穿越工程的出入土点间水平全长631.37 m,定向钻穿越段管道实长660.74 m。管道设计压力6.3 MPa,管径DN700。定向钻入土点在南水北调运河北侧,穿越入土点坐标为:X=3832737.438,Y=480205.965。入土角一般控制在9°~12°,最大不超过18°,取9°。定向钻出土点在南水北调运河南侧,穿越出土点坐标为:X=3832076.859,Y=480205.813。出土角一般控制在4°~8°,取6°。本坐标为北京54坐标系,3度带坐标,中央子午线114,黄海85高程系。其他相关参数的规定如下:

曲线段的曲率半径R大于等于l 500倍公称直径,且最小曲率半径不应小于300 m,设定1 067 m。

根据地质条件及河流冲刷深度,管线最小埋深应大于设计洪水冲刷线以下6 m。管顶至渠底最小距离一般取9~12 m,本工程取值为11.63 m。

入钻点之后的直线段长度L≥20 m,为58.6 m。

水平段最小长度L≥10 m,因为一般比较大型的定向钻穿越的钻杆常用10 m钻杆,水平长度取大于等于钻杆长度,本工程水平段长度为146.20 m。

防腐层防腐等级为加强级。

采用定向钻穿越的管段与直埋段的管段连接需采用弯管或弯头。

这里值得注意的是,该地段的地址耕土为松散,主要为植物根系、粘土组成,所以入土点和出土点均在粉质粘土层。图2为水平定向钻钻孔轨迹的设计。

图2 水平定向钻钻孔轨迹示意

3.5 管道处理

本段输气管道管材等级为PSL2钢管,钢级L415M,选用直缝埋弧焊钢管管径为D711 mm。本段管道壁厚为14.20 mm。本段管道沿线为三级地区。直接埋设段和定向钻穿越段管道外防腐采用挤塑聚乙烯三层复合结构,管道外防腐层由工厂预制完成。管道抗震校核防腐完成后,应去除管端部位的聚乙烯层,使管端部钢管预留150 mm接口,且聚乙烯层端面应形成小于或等于45°的倒角。弯管、弯头、三通等管件采用与管体性能指标一致的环氧粉末热喷涂,外加聚乙烯热收缩带(套)的防腐结构。防腐层应在工厂加工完成。

防腐材料应与管道主体防腐材料相匹配,补口采用环氧粉末热喷涂,外加聚乙烯热收缩带(套)的防腐结构。补伤针对损伤大小采用聚乙烯补伤片和热收缩带相结合的方式。防腐等级与相连接的管道的防腐等级一致。

管道下沟前,对防腐层进行100%的外观检查;管道回填前应进行100%的电火花检漏,检漏电压为15 kV,发现漏点立即修补;全线管道施工完成后应进行地面检漏,发现漏点应进行修补。

4 管道计算及钻机的选择

4.1 管道的计算

4.1.1 壁厚计算

穿越段钢管的直径与壁厚之比应小于100,并应满足各种穿越条件下的管道径向稳定要求。壁厚采用《油气输送管道穿越工程设计规范》(GB 50423—2013)中的相应公式计算:

式中:δ——钢管计算壁厚,mm;

p——设计压力,MPa;

D——钢管外径,mm;

F——强度设计系数,取0.4;

σs——钢管的最小屈服强度,MPa;

Φ——焊缝系数;

t——温度折减系数。当温度小于120℃时,t值取1.0。

弯头、弯管的管壁厚按《输气管道工程设计规范》(GB 50251—2003)中5.3.3计算。

式中:δb——弯头或弯管管壁厚度,mm;

δ——弯头或弯管所连接的直管管段壁厚度,mm;

m——弯头弯管管壁厚度增大系数;

R——弯头或弯管的曲率半径,mm;

D——弯头或弯管的外直径,mm。

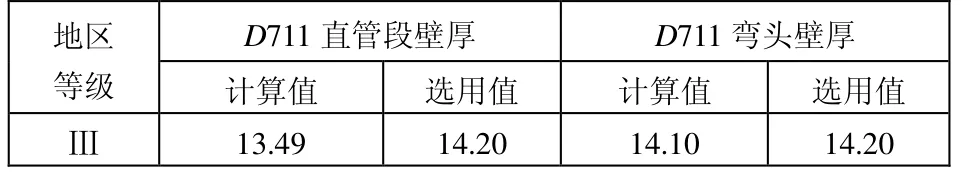

输气管线统一采用《石油天然气工业 管线输送系统用钢管》(GB/T 9711—2011)中(PSL2)L415M等级钢管,热煨弯头均采用R=6D曲率半径直缝埋弧焊管制作,冷弯管采用相同线路段壁厚的直缝埋弧焊管制作,最小曲率半径R=40D。经对干线线路用管、热煨弯头用管进行强度计算,不同地区等级的线路用管及对应热煨弯头的用管结果见下表。

表2 线路用管及对应热煨弯头的用管选用值单位:mm

4.1.2 管道强度校核

核算穿越管段的强度应分别计算轴向应力、环向应力和弯曲应力,根据作用组合计算出的各单项应力之和均应小于或等于相应的钢管许用应力。各应力根据《油气输送管道穿越工程设计规范》(GB 50423—2013)中的公式计算。

内压和温度引起的轴向应力按下式计算:

内压产生的环向应力为:

弹性敷设产生的弯曲应力为:

式中:σa——轴向应力,MPa;

σh——环向应力,MPa;

σb——弯曲应力,MPa;

σs——管道规定最小屈服强度,取415 MPa;

Es——钢材弹性模量,碳钢≈2.1×105MPa;

α——钢材线膨胀系数,取1.2×10-5[m/(m·℃)];

t1——管道下沟回填时的温度,取-5℃;

t2——管道的工作温度,取50℃;

p——管道设计内压力,取6.3 MPa;

D——管道外径,取711 mm;

d——管道内径,取682.6 mm;

约束热胀直管段,按最大剪应力强度理论计算当量应力σe,并应符合下列表达式的要求:σe=σh-σa<0.9σs

根据以上公式进行计算校核,管线当量应力均小于许用应力,满足强度要求。所选的管材和壁厚均符合当量应力的要求。详见表3。

表3 管道当量应力

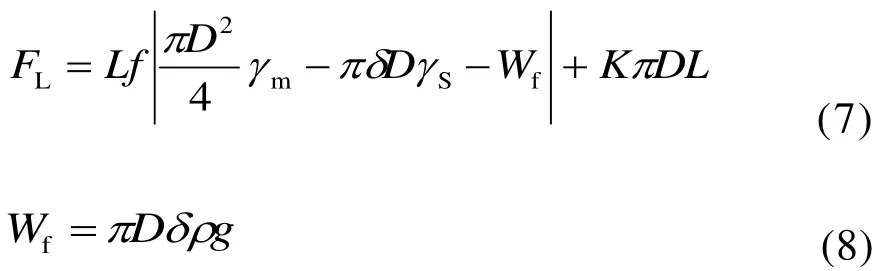

4.2 回拖力的计算

理论上钻进压力视地层岩石硬度、钻孔直径、钻进速度、钻机、钻具能力及钻头结构强度等因素而定。地层越硬,直径越大,所需钻压也越大。钻压越大,钻进速度也越快。但是如果钻压太大,滚刀压入岩石太深,会导致钻头蹩钻,不能回转,对钻机钻具及钻头造成损坏,引起孔下事故。同时切削具轴承寿命与钻压大小有直接关系。穿越管段回拖时,最大回拖力应该按下式计算值的1.5~3.0倍选取。根据GB 50423-2013中回拖力计算公式:

式中:FL——穿越管段回拖力,kN;

L——穿越管段长度,取631.37 m;

f——摩擦系数,取0.3;

D——钢管的外径,取0.711 m;

δ——钢管壁厚,取14.2 mm;

γm——泥浆的重度,可取10.5~12.0 kN/m3;

γs——钢材的重度,取78.5 kN/m3;

Wf——回拖管道单位长度配重,kN/m;

K——粘滞系数,取0.18;

ρ——管道材料的密度,kg/m3;

g——重力加速度,m/s2。

按式(7)计算,在管段不充水时,回拖力计算值为702 kN。最大回拖力取该值的3倍,即2 106 kN。

4.3 钻机的选择

钻机通常采用机械或液压驱动钻杆,通过钻杆对孔底的钻头施加旋转扭矩,实现钻进和回拖作业。对于定向钻机而言,旋转扭矩和回拖力是主要性能参数,也是设计中根据工程规模大小衡量钻机穿越能力的主要依据。美国按照钻机铺设管线的直径和长度能力,将用于非开挖铺管的定向钻机分为即小型、中型和大型三类。各种类型定向钻机的能力和应用范围见表4。