铜阳极泥浮选尾矿铅、锑、铋定向分离试验

2015-12-01李英伟田释龙杨世莹王鹏程徐刚芳云南铜业股份有限公司昆明650102

李英伟, 田释龙, 杨世莹, 王鹏程, 徐刚芳(云南铜业股份有限公司,昆明650102)

铜阳极泥浮选尾矿铅、锑、铋定向分离试验

李英伟,田释龙,杨世莹,王鹏程,徐刚芳

(云南铜业股份有限公司,昆明650102)

采用工业食盐浸出铜阳极泥浮选尾矿中的铅,硫酸和工业食盐浸出尾矿中的锑、铋,考察液固比、温度、时间、NaCl浓度、H2SO4浓度对浸出过程中铅、锑、铋浸出率的影响.研究结果表明:液固比(质量比,下同)为5∶1,浸出温度为80℃,浸出时间为2 h,NaCl浓度为6mol/L时,铅、锑、铋的浸出率分别为72.2%、7.83%和10.77%.液固比为5∶1,浸出温度为60℃,浸出时间为2 h,H2SO4浓度为3mol/L时,锑、铋的浸出率分别为74.97%和84.27%.锑、铋水解回收后,水解液可循环利用.

浮选尾矿;铅;锑;铋;定向分离

0 引 言

某铜厂电解生产的铜阳极泥采用选冶联合流程进行处理,铜阳极泥经过调浆、除砂后,进入脱铜、脱硒工艺,然后进入浮选工艺,获得银精矿和浮选尾矿.银精矿在分银炉进行冶炼,所得金银合金绕铸成阳极板进行银电解精炼,银阳极泥再进行其他贵金属的回收.

由于浮选尾矿的年产量较大,约1 400 t/a,将在一定程度上影响选冶联合流程中金、银的直收率.需将浮选尾矿送往铜火法工艺处理,经熔炼、精炼、电解等工序后,重新以铜阳极泥的形式再次进行处理.

这种处理方式主要存在的问题包括:①有价金属锑、铋、碲没有得到有效回收;②有害杂质元素铅、铋、砷不断在系统内循环累积,增加整个铜冶炼过程的生产成本;③贵金属金、银存在返炼损失.将浮选尾矿中的有价元素综合回收利用,可有效缓解资源和环境压力,为企业增加经济效益,并减少尾矿在冶炼流程中反复循环所导致的损失,达到降本增效的目的.

为此,提出铜阳极泥浮选尾矿铅、锑、铋综合回收试验研究,目的在于将尾矿中的铅、锑、铋作为有价元素提取出来,同时富集尾矿中的金、银,并考虑在除去尾矿中锑、铋及有害杂质后,直接进入分银炉进行熔炼的可能性.

1 试验方案

1.1试验物料

铜阳极泥采用选冶联合流程进行处理后,得到的浮选尾矿元素含量如表1所示.

表1 浮选尾矿元素含量/%Table 1 Elem ent contents in flotation tailings/%

浮选尾矿是由铜阳极泥经硫酸脱铜、氧化酸性环境脱硒、药剂浮选后剩余的矿渣,其组成较复杂[1-2],含有 Pb,Ba,Sb,Bi,Te,Au,Ag,Cu,Se,As,Fe,Ni,S,Si,Ca,Na,Zn,Al,铂族元素等多种元素,且以多种物相存在形式,浮选尾矿的XRD像见图1.

图1 浮选尾矿XRD谱Fig.1 XRD patterns of flotation tailings

由表1得出,浮选尾矿中主要元素为Pb,Sb,Ba,As.其中,Pb:19.77%,Sb:11.44%,Ba:10.91%,其他有价元素为Te:2.93%,Bi:2.09%,Au:60.1 g/t,Ag:2 730 g/t.

由图1可知,浮选尾矿中物相组成主要是硫酸铅和铅的氧化物、硫化物,还有小部分为碲的氧化物.其他元素物相未能发现,主要原因是其他元素被铅包裹或含量较低.

1.2试验方案

拟采用的试验流程方案如图2所示.铜阳极泥浮选尾矿利用工业食盐浸铅[3],得到的滤液进行冷却,结晶为铅渣.滤渣加入浓硫酸和工业食盐后继续浸出,得到滤渣可返火法系统,滤液加水进行锑水解,得到锑渣,水解液加入氢氧化钠调节pH值后,继续加水进行铋水解,得到铋渣,水解液返回到锑水解[4-7].

图2 试验流程图Fig.2 Experim ent flow chart

2 试验结果与分析

2.1铅浸出试验结果与分析

浮选尾矿中铅含量为19.77%,为避免铅对后续锑、铋浸出的影响,需要对浮选尾矿中的铅进行预处理脱除并加以回收.影响浸铅效果的因素选定为液固比、温度、时间、NaCl浓度.浮选尾矿呈弱酸性,pH值约为3,调浆后,溶液pH值约为4,此时铅的浸出率得到提高,而铋、铜等浸出率较低.

浮选尾矿中铅主要以PbSO4和铅的氧化物、硫化物的形式存在,PbSO4微溶于稀的强酸溶液,稍溶于水.PbSO4可用高温NaCl溶液浸出,在不同的温度下,浸出过程不尽相同,可以先由PbSO4与NaCl反应生成PbCl2,然后PbCl2与更多的Cl-配合生成高温下可溶的Na2PbCl4,也可一步直接生成Na2PbCl4,溶解的Na2PbCl4通过强制冷却的方式得到PbCl2晶体.相关反应式如下:

PbSO4+2NaCl=PbCl2+Na2SO4

PbCl2+2NaCl=Na2PbCl4

PbSO4+4NaCl=Na2PbCl4+Na2SO4

2.1.1浸出液固比影响

初始试验条件:浮选尾矿50 g过 0.15 mm(100目)筛,浸出温度80℃,浸出时间2 h,NaCl浓度为6mol/L,试验结果如图3所示.

图3 液固比对铅浸出率的影响Fig.3 In fluenceof liquid-solid ratio on lead leaching rate

由图3得出,铅的浸出率随液固比的增大而增大.当WL∶WS=3∶1时,铅的浸出率约为35%.当WL∶WS= 7∶1或10∶1时,铅的浸出率都为85%以上.但是,锑、铋的浸出率也随液固比的增大而增大.为了使浸铅过程不影响后续锑、铋提取流程,选择浸铅过程的液固比为WL∶WS=5∶1,此时,铅的浸出率约为70%,锑、铋的浸出率分别约为10%和15%.

2.1.2浸出温度影响

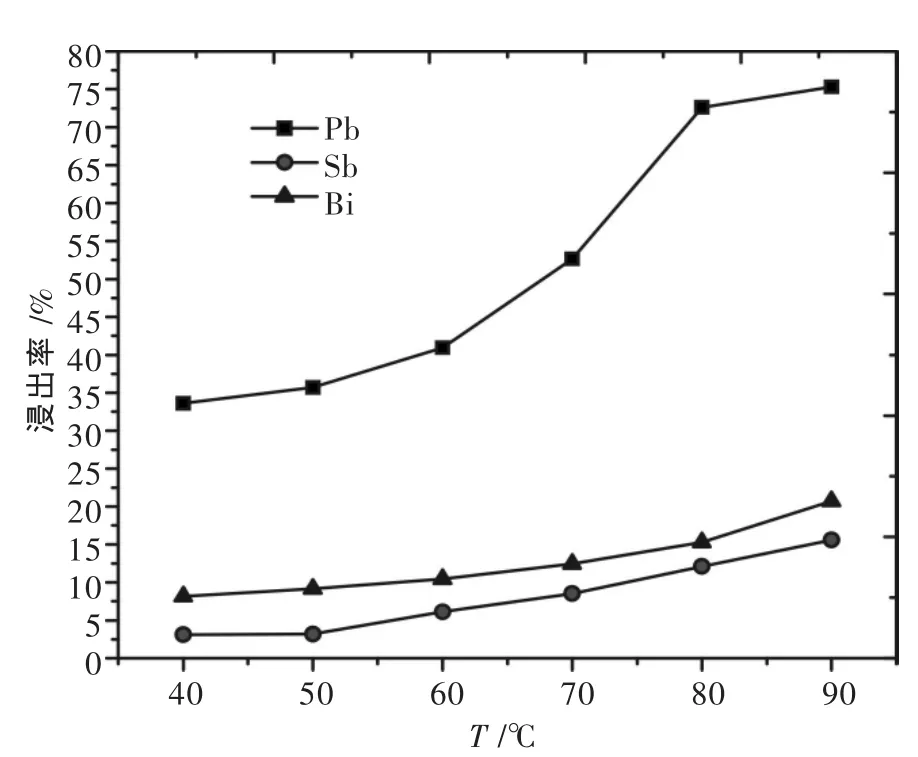

初始试验条件:浮选尾矿 50 g过0.15 mm(100目)筛,液固比为WL∶WS=5∶1,浸出时间2 h,NaCl浓度为6mol/L,试验结果如图4所示.

由图4得出,铅的浸出率随浸出温度的升高而增大.当浸出温度为40℃时,铅的浸出率约为35%.当浸出温度为80℃或90℃时,铅的浸出率约为75%.同时,锑、铋的浸出率也随浸出温度的升高而增大.考虑到浸铅过程不影响后续锑、铋提取流程,以及试验方案的经济性,选择浸出温度为80℃,此时,铅的浸出率约为73%,锑、铋的浸出率分别约为8%和12%.

图4 浸出温度对铅浸出率的影响Fig.4 Influence of tem perature on lead leaching rate

2.1.3浸出时间影响

初始试验条件:浮选尾矿50 g过0.15 mm(100目)筛,液固比为WL∶WS=5∶1,浸出温度80℃,NaCl浓度为6mol/L,试验结果如图5所示.

图5 浸出时间对铅浸出率的影响Fig.5 In fluence of time on lead leaching rate

由图5得出,铅的浸出率随浸出时间的增大而增大.当浸出时间为0.5 h时,铅的浸出率仅有约28%.当浸出时间增大到2 h及以上时,铅的浸出率增大到75%以上.当浸出时间由2 h增大至3 h时,铅的浸出率相对增大约5%.同时,锑、铋的浸出率也随浸出时间的增大而增大.考虑到短流程的浸铅方案及经济性,选择浸出时间为2 h,此时,铅的浸出率约为75%,锑、铋的浸出率分别约为7%和11%.

2.1.4NaC l浓度影响

初始试验条件:浮选尾矿50 g过0.15 mm(100目)筛,液固比为WL∶WS=5∶1,浸出温度80℃,浸出时间2 h,试验结果如图6所示.

图6 NaC l浓度对铅浸出率的影响Fig.6 Influence of NaC l concentration on lead leaching rate

由图6得出,铅的浸出率随NaCl浓度的增大而增大.当NaCl浓度为2 mol/L时,铅的浸出率仅有约5%.当NaCl浓度为8 mol/L时,铅的浸出率约75%.但是,锑的浸出率随NaCl浓度的增大先增大后减少,其原因可能是随着Cl-浓度的增大,Sb5+与Cl-形成五氯化锑,五氯化锑遇水后水解成五氧化二锑(三氯化锑水解后,形成氯氧锑),留在渣中[8-12].铋的浸出率随NaCl浓度的增大先增大后减少再增大,根据铋和铋氧化物在酸性溶液体系的溶解性分析,可能是由于铋含量较少,分析误差所致[13-16].综合考虑后,选择NaCl浓度为6mol/L,此时,铅的浸出率约为70%.

2.2锑、铋浸出试验结果与分析

经过预处理除铅后的浮选尾矿,其成分如表2所示.

表2 浸铅后浮选尾矿成分/%Table2 Com position of flotation tailings after removing lead/%

由表2得出,经除铅预处理后的浮选尾矿,大部分铅被去除,锑、铋得到富集.其中,含铅约4.13%,锑9.51%,铋2.14%.有利于后续一步浸出锑、铋.

影响锑、铋浸出效果的因素为液固比、温度、H2SO4浓度、浸取时间、工业NaCl浓度.考虑到在浸铅过程中,工业NaCl相对过量,冷却后的渣相中仍有NaCl晶体析出,因此,暂不考虑工业NaCl浓度对锑、铋浸出的影响.

工艺采用H2SO4+NaCl体系选择性浸出Sb、Bi,抑制Pb、Au、Ag的浸出.浸出工艺选择H2SO4+NaCl体系与传统的HCl体系最大的区别在于SO42-和Cl-的存在,有利于抑制Pb、Au、Ag的浸出[8-10].主要的反应如下:

Sb2O3+6H++6Cl-→2SbCl3+3H2O

Bi2O3+6H++6Cl-→2BiCl3+3H2O

Pb2++2Cl-→PbCl2↓

Pb2++SO42-→PbSO4↓

2.2.1浸出液固比影响

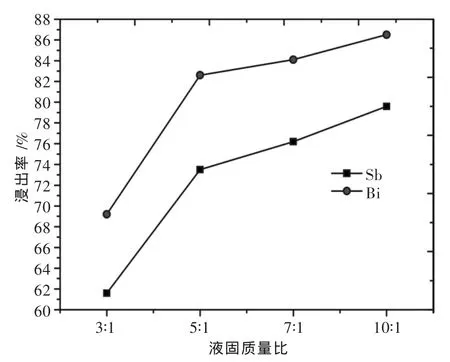

初始试验条件:浸铅后浮选尾矿50 g过0.15mm(100目)筛,浸出温度60℃,浸出时间2 h,H2SO4浓度为3mol/L,试验结果如图7所示.

图7 液固比对锑、铋浸出率的影响Fig.7 In fluence of liquid-solid ratio on antim ony and bism uth leaching rates

由图7得出,液固比对锑、铋浸出率的影响较为显著.液固比从3∶1增大到5∶1,锑的浸出率从61%增大到73%,铋的浸出率从69%增大到83%.继续增大液固比至7∶1和10∶1,锑、铋的浸出率提高不明显.考虑到后续水处理的成本,选择液固比为5∶1.

2.2.2浸出温度影响

初始试验条件:浸铅后浮选尾矿50 g过0.15mm(100目)筛,液固比为WL∶WS=5∶1,浸出时间2 h,H2SO4浓度为3mol/L,试验结果如图8所示.

图8 温度对锑、铋浸出率的影响Fig.8 Influence of tem perature on antim ony and bism uth leaching rates

由图8得出,在常温条件下,锑、铋浸出率较低,分别为22%、27%,随着温度的升高,锑、铋的浸出率随之升高,当浸出温度为60℃时,锑、铋的浸出率达到75%、83%,继续升高温度到80℃时,锑、铋的浸出率分别为77%、85%,浸出率增大幅度不明显,因此,选择浸出温度为60℃.

2.2.3H2SO4浓度影响

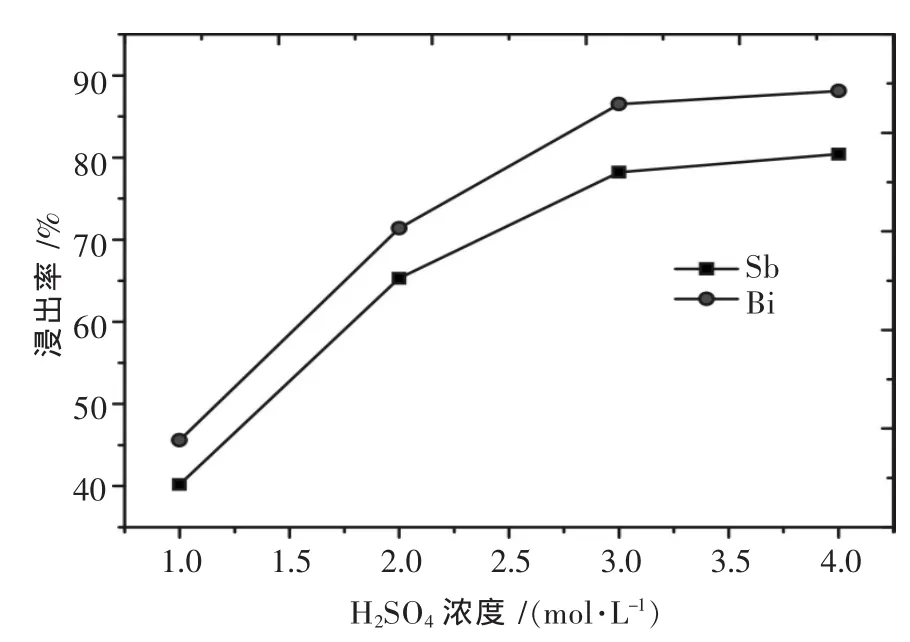

初始试验条件:浸铅后浮选尾矿50 g过0.15mm(100目)筛,液固比为WL∶WS=5∶1,浸出温度60℃,浸出时间2 h,试验结果如图9所示.

图9 H2SO4浓度对锑、铋浸出率的影响Fig.9 Influence of su lfuric acid concentration on antim ony and bism uth leaching rates

由图9得出,H2SO4浓度对锑、铋的浸出率影响较大,随着H2SO4浓度的提高,锑、铋浸出率随之增大.当H2SO4浓度从1 mol/L增大到3 mol/L时,锑、铋的浸出率分别从41%、46%,增大到76%和86%,继续增大H2SO4浓度,锑、铋浸出率增大不明显.考虑到试验方案的经济性及后续水解工艺过程,确定H2SO4浓度为3mol/L.

2.2.4浸出时间影响

初始试验条件:浸铅后浮选尾矿50 g过0.15mm(100目)筛,液固比为WL∶WS=5∶1,浸出温度60℃,H2SO4浓度为3mol/L,试验结果如图10所示.

图10 浸出时间对锑、铋浸出率的影响Fig.10 Influence of time on antim ony and bism uth leaching rates

由图10得出,锑、铋的浸出率随浸出时间的增大而增大.当浸出时间从0.5 h增大至2 h时,锑、铋的浸出率分别从30%、32%,增大到74%和83%,继续增大浸出时间,锑、铋浸出率增大不明显.

3 结 论

1)浮选尾矿适宜的浸铅条件为:浮选尾矿50 g过0.15 mm(100目)筛,液固比为wL∶wS=5∶1,浸出温度80℃,浸出时间2 h,NaCl浓度为6 mol/L.铅的浸出率平均为72.2%,锑的浸出率平均为7.83%,铋的浸出率平均为10.77%.

2)浸铅后的浮选尾矿适宜的锑、铋浸出条件为:浸铅后浮选尾矿50 g过0.15mm(100目)筛,液固比为WL∶WS=5∶1,浸出温度60℃,浸出时间2 h,H2SO4浓度为3mol/L.锑、铋的平均浸出率分别为74.97%、84.27%.

3)此工艺方案,铅最终以PbCl2晶体的形式析出,锑、铋以SbCl3、BiCl3的形式进入溶液,后续将以水解或还原的方式形成锑、铋产品.

[1]郑雅杰,王蓓.铜阳极泥预处理新工艺研究[J].中南大学学报(自然科学版),2010,41(3):865-870.

[2]Fernandez M A,Segarra M,Espiell F.Selective leaching of arsenic and antimony contained in the anode slimes from copper refining[J].Hydrometallurgy,1996,41(23):255-267.

[3]赵天从.重金属冶金[M].北京:冶金工业出版社,1981.

[4]陈进中,曹华珍,郑国渠.高锑低银类铅阳极泥制备五氯化锑新工艺[J].中国有色金属学报,2008,18(11):2094-2099.

[5]郑国渠,支波,陈进中.五氯化锑的水解过程[J].中国有色金属学报,2006,16(9):1628-1633.

[6]唐谟堂,杨声海,唐朝波,等.用AC法从高锑低银类铅阳极泥中回收银和铅[J].中南工业大学学报(自然科学版),2003,34(2):132-135.

[7]郑雅杰,洪波.漂浮阳极泥富集金银及回收锑铋工艺[J].中南大学学报(自然科学版),2011,42(8):2221-2226.

[8]赵瑞荣,石西昌.冶金物理化学[M].长沙:中南大学出版社,2006:35-151.

[9]唐谟堂,赵天从.三氯化锑水解体系的热力学研究[J].中南矿冶学院学报,1987,18(5):522-528.

[10]王成彦,邱定蕃,姜培海,等.脆硫锑铅矿矿浆电解实验研究[J].有色金属,2002,54(3):24-27.

[11]Tang M T,Zhao T C,Lu JL,et al.Principle and application of the new chlorination-hydrolization process[J].Journal of Central-South InstituteofM iningand Metallurgy,1992,23(4):405-411.

[12]Gandhia T,Rajaa K S,Misra M.Room temperature electro deposition of aluminum antimonide compound semiconductor[J]. Electrochimica Acta,2008,53:7331-7337.

[13]Besse F,Boulanger C,Bolle B,et al.Influence of electrochemical deposition conditions on the texture of bismuth antimony alloys[J].Scripta Materialia,2006,54:1111-1115.

[14]Xiao F X,Cao D,Mao JW,et al.Role of Sb(V)in removal of As,Sb and Bi impurities from copper electrolyte[J].Transactions of NonferrousMetals Society of China,2013,23:271-278.

[15]杨洪英,李雪娇,佟琳琳,等.高铅铜阳极泥的工艺矿物学[J].中国有色金属学报,2014,24(1):269-278.

[16]郑雅杰,周文科,彭映林,等.砷锑价态对铜电解液中砷锑铋脱除率的影响[J].中南大学学报(自然科学版),2012,43(3):821-826.

Directional separation experim ents of Pb,Sb and Bi from copper anode slime flotation tailings

LIYingwei,TIAN Shilong,YANG Shiying,WANG Pengcheng,XU Gangfang

(Yunnan Copper Industry Co.Ltd.,Kunming 650102,China)

The effects of liquid-solid ratio,reaction temperature,reaction time,concentration of NaCl and concentration of sulfuric acid on the leaching rates of Pb,Sb and Biwere investigated by using Pb leached by NaCl,Sb,and Bi by sulfuric acid while NaCl leached from copper anode slime flotation tailings.The experimental results show that the leaching rates of Pb,Sb and Biare 72.2%,7.83%and 10.77%,respectively, when the liquid-solid ratio is5∶1,the reaction temperature is80℃,the reaction time is2 h,and the concentration of NaCl is 6mol/L.The leaching rates of Sb and Biare 74.97%and 84.27%,respectively,when the liquidsolid ratio is 5∶1,the reaction temperature is 60℃,the reaction time is 2 h,the concentration of sulfuric acid is 3mol/L.The hydrolysis solution can be recycled after hydrolysis recovery of Sb and Bi.

flotation tailings;Pb;Sb;Bi;directional separation

TF803.23;TF81

A

2015-01-24

李英伟(1982-),男,博士,工程师,主要从事铜冶金过程物料资源综合利用研究,E-mail:li1225yingwei@126.com.