微量润滑对切削加工残余应力的影响

2015-11-30贺爱东叶邦彦覃孟扬徐兰英梁立东

贺爱东 叶邦彦 覃孟扬 徐兰英 梁立东

摘要:为了了解微量润滑(MQL)对切削加工残余应力的影响,基于加工残余应力形成的热力耦合理论,对45钢、40Cr(淬硬)钢、40Cr(退火)钢和304不锈钢进行车削加工实验。研究不同材料在MQL、干切削、风冷切削和湿式切削条件下的残余应力、切削力和切削温度,然后分析残余应力分布差异的原因,得出MQL影响残余应力的规律及机理。实验结果表明,MQL有降低切削残余拉应力的作用;MQL对韧性和强度大的材料的加工残余应力影响较为明显,对难切削材料的影响要大于普通碳钢;对热效应的抑制是MQL影响残余应力的主要机理。

关键词:微量润滑;绿色加工;加工残余应力;加工质量;切削机理

中图分类号:TG506 文献标识码:A

在传统切削加工中,为了提高加工质量、延长刀具使用寿命,往往需要使用大量润滑液。传统润滑液含有许多复杂化学成分,排放时对环境造成很大的负面影响,被认为是环境污染的重要因素之一,因此世界主要工业国家对润滑液的排放制订了严格的环保标准,并大力发展绿色加工技术以代替传统润滑切削。微量润滑技术(minimal quantity lubrication,MQL)指将压缩气体与极微量润滑液混合汽化后,形成微米级的液滴,喷射到切削区进行有效润滑的一种切削加工方法。它的润滑液使用量仅为传统润滑方式的1%,环保效果等同于(准)干切削,但它的加工综合效果优于传统润滑方式\[1\],因此被认为是最具有推广前途的绿色加工技术,在学术界和工程界都得到了高度重视。

作为一种全新的切削润滑技术,国内外学者从装备设计、润滑冷却机理、环保效果、加工质量各方面对MQL进行了大量研究\[2-4\]。在工件加工表面质量方面,研究多数集中在MQL对加工表面粗糙度的影响效果上,多位学者\[5-9\]研究了不同材料在MQL条件下车、铣、钻和磨的加工表面质量,认为MQL加工表面粗糙度和传统润滑切削几乎等同,在一些条件恶劣的切削中,甚至要好于传统切削,这些研究让人们对MQL的加工表面粗糙度有较全面的认识。加工表面质量另一个重要指标是切削残余应力,它对工件使用性能、疲劳强度和耐腐蚀性有着重要影响\[10-13\]。文献[14]研究了在干切削、湿式切削以及MQL条件下,切削参数对AISI316L steel材料加工表面残余应力的影响;Pusavec等\[15\] 则在镍基合金的深冷切削工件表面完整性的研究中,发现MQL易形成拉压型残余应力。但有关系统阐述MQL切削表面残余应力分布及作用机理的研究文献很少,无法对MQL切削残余应力规律形成全面的认识,因此需要对此问题进行更深入研究。

本研究针对上述问题进行了MQL车削加工残余应力的实验研究。在干切削、风冷切削、湿式切削和MQL条件下对常用金属材料45钢、40Cr(淬硬)

钢、40Cr(退火)钢和304不锈钢进行车削,然后通过试样的残余应力、切削力和切削温度的结果,利用加工残余应力形成的热力耦合理论,分析不同润滑方式残余应力差异的原因,最后得出MQL影响切削残余应力分布的规律及机理。研究结果有助于全面了解MQL加工机理,同时为在绿色制造工艺过程中调整和控制工件切削残余应力、提高工件加工质量提供一定的实验依据,具有一定的工程意义。

湖南大学学报(自然科学版)2015年

第10期贺爱东等:微量润滑对切削加工残余应力的影响

1实验

1。1实验设置

实验加工工艺为车削,机床为CA6140(见图1)。试样材料为45钢、40Cr(淬硬)钢(表面淬硬后进行残余应力消除处理)、40Cr(退火)钢和304不锈钢,力学性能见表1。试样直径40 mm,总长300 mm。所有实验均采用相同的切削参数和刀具几何参数,仅改变润滑条件。切削参数为:主切削速度vc =2 m/s,进给速度f=0。1 mm/s,切削深度ap=0。2 mm。刀具为TiAlN涂层硬质合金车刀,几何参数见表2。每一种材料分别在干切削、(室温)风冷切削,(传统)湿式切削和(常温)MQL条件下车削,实验所用润滑液均为安默琳公司的MIRCOLUBE1000-20型植物油基环保润滑液。

图1实验现场

Fig。1Test site

表1试样力学性能

Tab。1Mechanical properties of sample

材料

弹性模量

E /GPa

线膨胀系

数a/10-6

热处理

状态

硬度

/HRC

抗拉强度

σb/MPa

屈服强度

σs/MPa

45钢

210

14。6

-

34

600

360

40Cr(淬硬)钢

221

13。7

表面淬火/回火

53

980

807

40Cr(退火)钢

221

13。7

退火

20

435

283

304不锈钢

193

17。3

-

29

523

206

表2刀具几何参数

Tab。2Tool geometry

主偏角

κr/(°)

副偏角

κr′/(°)

刃倾角

λs/(°)

前角

γo/(°)

后角

αo/(°)

刀尖圆弧

半径r /mm

刃口钝圆

半径r /mm

60

28

12

8

14

0。15

0。1

MQL压缩气体压强为0。6 MPa;润滑液采用脉冲微量供液,脉冲频率为20 Hz;采用外部喷液方式,喷管处于刀具的前刀面,和机床主轴方向成45°,喷管口离刀尖距离为20 mm。

试样加工状态平稳时,通过自然热电耦测温系统测量切削温度T;通过瑞士Kistler公司9263型车削测力系统测量切削力(包括切向切削力Fz,径向切削力Fy和轴向切削力Fx)。

1。2残余应力测量

车削实验完成后,对加工后的试样采用硝酸导电腐蚀法,将采样点表层材料逐层剥离后,用PROTO-LXRD型X射线衍射仪测量试样采样点的轴向残余应力σx和切向残余应力σy。残余应力值以正值代表拉应力,以负值代表压应力。

2结果和讨论

试样的切削温度如图2所示,干切削的切削温度从高到低依次是:40Cr(淬硬)钢、304不锈钢、45钢和40Cr(退火)钢。风冷对降低切削温度有一定的效果,但效果不明显,仅有几十度降幅,这是因为风(空气)的比热容较低,吸收带走的热量不多。湿式切削和MQL的冷却效果则比风冷要显著,在切削40Cr(淬硬)钢和304不锈钢试样时,切削温度降低的幅度达250~310 ℃;在切削45钢和40Cr(退火)钢时,温度降幅也有150~180 ℃。它们的冷却机理首先是通过润滑作用,降低刀具和工件及切屑的摩擦,减少切削热的产生;另外,湿式切削还通过润滑液带走了大量热量,MQL则通过微液滴的大面积挥发来吸收热量。湿式切削冷却效果是最强的;但在同切削参数条件下,湿式切削的切削温度和MQL接近,说明两者冷却能力相差不大。

试样3个方向的切削力如图3所示。风冷切削和干切削的切削力差别很小,如果考虑测量误差,可以认为风冷对切削力几乎没有影响。湿式切削和MQL在各个方向都降低了切削力大小,但所有切削力降幅都不是很大。湿式切削和MQL对切削力的影响因材料和方向不同而不一样,但在相同条件下,二者差别并不显著。影响切削力大小因素是多方面的,如刀具和试样及切屑的挤压、破裂、冲击和摩擦,还有材料性能、刀具几何角度、切削参数、切削温度及积屑瘤等因素。由于湿式切削和MQL相对干切削来说,只是改变了其中少数几个因素(如摩擦、切削温度),因此无法对切削力产生大的影响,切削力变化有限。风冷切削中,除了对切削温度有较小的影响外,对其他因素也几乎没有作用,所以对切削力的影响也就可以忽略不计。

图2切削温度

Fig。2Cutting temperature

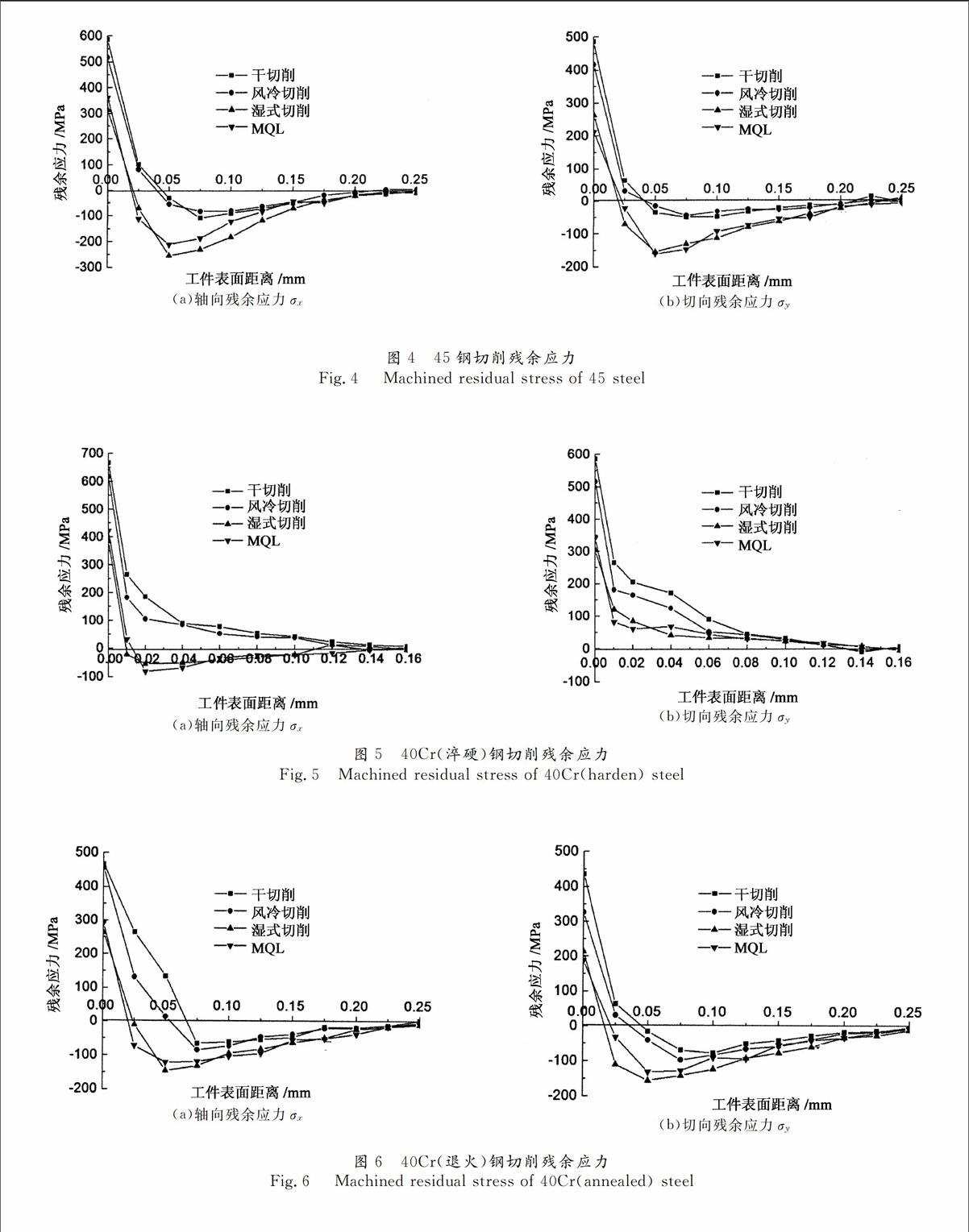

试样切削残余应力如图4-图7所示。不同材料干切削的残余应力性质并不一样, 45钢和40Cr(退火)钢获得了拉压混合的切削残余应力,而40Cr(淬硬) 钢和304不锈钢则获得残余拉应力。最大残余拉应力从大到小的试样顺序是:304不锈钢、40Cr(淬硬) 钢、45钢和40Cr(退火)钢。切削残余应力是工件加工表面的机械效应和热效应的耦合结果,40Cr(淬硬)钢和304不锈钢属于难加工材料,切削温度高,不但容易获得残余拉应力,而且其最大的残余拉应力值也比45钢和40Cr(退火)钢明显要大。40Cr(淬硬)钢的残余应力层厚度是所有试样中最小的,这和40Cr(淬硬)钢的硬度高导致加工硬化层较薄有关。

相同切削条件下,各种润滑方式的切削残余应力和干切削对比,其差异可以认为是由于润滑方式影响残余应力所致。风冷切削在各个试样轴向和切向的残余应力和干切削都很接近,说明其对残余应力产生的影响很小。MQL和湿式切削的残余应力和干切削差别就非常明显,而且二者的残余应力曲线非常接近,说明MQL对残余应力的影响和湿式切削类似。总体来看,MQL对残余应力的影响趋势是降低拉应力、增大压应力;其中在40Cr(淬硬)钢轴向和304不锈钢轴向及径向上,MQL和湿式切削甚至还导致了加工表面下方产生残余压应力。

(a)切向切削力Fz

(b)径向切削力Fy

(c)轴向切削力Fx

图3切削力

Fig。3Cutting force

试样轴向残余应力σx和切向残余应力σy大小并不相同,40Cr(淬硬)还出现了轴向为拉压混合应力,切向为拉应力的试样。原因在于残余应力是热力耦合而成,当热效应大于机械效应时,形成拉应力;当机械效应大于热效应时,形成压应力。在试样同一采样点上,热效应是各向同性的,但机械效应由于受刀具运动方向的影响,为各向异性,这导致了最终形成的残余应力也是各向异性,即不同方向有不同的大小或不同性质的残余应力;同时,这也可能使润滑方式对同一点残余应力的影响因方向不同而存在差异。残余应力实验结果也显示,对于所有试样,MQL对轴向和切向的残余应力虽然影响趋势相同,但影响的幅度不一样。

切削力和切削温度是试样加工表面机械效应和热效应的间接表现,实验结果显示,风冷对于机械效应和热效应的影响都很小,它对切削残余应力的影响也就很小。而MQL和湿式切削对切削力和切削温度都有较大的作用效果,使它们的切削残余应力和干切削明显不一样。残余应力形成的热力耦合理论及实验切削温度和切削力的结果显示,由于MQL和湿式切削的切削温度的减少幅度要大于切削力,试样表面受拉趋势的减少要大于受压趋势的减少,所以残余应力状态为降低拉应力和增大压应力,甚至出现了拉应力向压应力转变的试样。

实验结果也验证了切削残余应力和工件材料物理性能有很大关系,MQL对残余应力影响也因工件材料及热处理状态不同而不同。实验中,MQL对残余应力影响大小顺序是:304不锈钢、40Cr(淬硬) 钢、40Cr(退火)钢和45钢。40Cr(淬硬)钢由于材料硬度(强度)最高,切削耗能大,切削热最多,工件表面热效应明显,容易产生残余拉应力。不锈钢的硬度(强度)虽然不高,但材料韧性最大,同时材料热传导性最差,切削摩擦发热明显,而且切削热集中在工件表面,容易形成较大的热效应,也产生了残余拉应力。在MQL的冷却作用下,这两种材料切削温度降低明显,导致了拉应力大幅度减小和压应力的出现。40Cr(退火)钢和45钢则属于易切削金属,强度低、传热快,工件表面热效应不突出,因此干切削的残余应力状态是拉压混合分布,而且在同样的MQL作用下,最大残余拉应力减小幅度低于前两种材料,最大残余压应力增加幅度也较小。所以MQL对韧性和强度大的材料的切削残余应力影响较大,即对难加工材料残余应力的影响要大于普通碳钢。

残余应力分布状态除了应力性质和大小外,还包括一些位置特征值,如最大拉应力位置、最大压应力位置和应力层厚度。实验发现,润滑方式改变了残余应力大小或性质的同时,对上述位置特征值的影响却很小。具体体现为所有最大残余拉应力不受润滑方式影响,都处于试样最外表面;最大压应力位置和应力层厚度也没有因润滑方式不同而发生变化;或者只发生很小的变化,没有使残余应力分布状态发生明显改变。其中冷风切削的残余应力特征值和干切削的接近,湿式切削的残余应力则和MQL的接近。整体而言,即使考虑了测试仪器以及材料逐层剥离的误差,也可以认为润滑方式对特征位置几乎没有影响。

MQL对切削温度影响大、对切削力影响小的实验结果,以及MQL对残余应力大小影响大、对特征位置影响很小的特性都表明:MQL对切削热效应的影响要明显大于对机械效应的影响,MQL影响切削残余应力主要是通过抑制热效应来形成的。

(a)轴向残余应力σx

(b)切向残余应力σy

图445钢切削残余应力

Fig。4 Machined residual stress of 45 steel

(a)轴向残余应力σx

(b)切向残余应力σy

图540Cr(淬硬)钢切削残余应力

Fig。5Machined residual stress of 40Cr(harden) steel

(a)轴向残余应力σx

(b)切向残余应力σy

图640Cr(退火)钢切削残余应力

Fig。6 Machined residual stress of 40Cr(annealed) steel

(a)轴向残余应力σx

(b)切向残余应σy

图7304不锈钢切削残余应力

Fig。7Machined residual stress of 304 stainless steel

MQL在切削中的主要作用是冷却和润滑。根据上述分析,冷却在残余应力变化中起了主导作用,如果能进一步提高MQL冷却性能,就可以在更大程度上降低工件残余拉应力,或者形成更大的残余压应力,从而获得较好的残余应力分布。如果MQL冷却性能足够好,理论上可以形成纯压应力类型的残余应力,这对提高工件疲劳强度是非常有利的。

MQL润滑性能对切削残余应力的影响是双向的,一方面润滑可以降低摩擦,减小机械效应,减小加工表面受压趋势;但另一方面摩擦的降低又减少切削热的产生,抑制热效应,降低了加工表面受拉的趋势。由于最终残余应力的大小及性质都是这两方面共同作用的结果,所以MQL润滑性能对残余应力分布的影响比较复杂,需要作进一步的研究。

3结论

1)MQL对切削残余应力的影响和湿式切削接近,影响程度要大于风冷切削。MQL有降低切削残余拉应力的作用,某些情况下还会导致产生压应力,但对残余应力分布的位置特征值影响很小。MQL对轴向和切向残余应力的影响趋势相同。

2)MQL对切削残余应力的影响因工件材料和热处理状态而不同,对韧性和强度大的材料影响较为明显,对难切削材料的影响要大于普通碳钢。

3)MQL对热效应的抑制是影响切削残余应力的主要机理;MQL通过机械效应对切削残余应力产生的影响较小。

参考文献

[1]LI Kuanming, LIANG S Y。Modeling of cutting forces in near dry machining under tool wear effect\[J\]。 International Journal of Machine Tools and Manufacture, 2007, 47(7/8): 1292-1301。

[2]TAWAKOLI T, HADAD M J, SADEGHI M H。 Influence of oil mist parameters on minimum quantity lubricationMQL grinding process\[J\]。 International Journal of Machine Tools and Manufacture, 2010, 50(6): 521-531。

[3]SARIKAYA M, GLL A。 Taguchi design and response surface methodology based analysis of machining parameters in CNC turning under MQL\[J\]。 Journal of Cleaner Production, 2014, 65(15): 604-616。

[4]ZEILMANN R P,WEINGAERTNER W L。Analysis of temperature during drilling of Ti6Al4V with minimal quantity of lubricant\[J\]。 Journal of Materials Processing Technology, 2006, 179(12): 124-127。

[5]HEINEMANN R,HINDUJA S,BARROW G, et al。 Effect of MQL on the tool life of small twist drills in deephole drilling\[J\]。 International Journal of Machine Tools and Manufacture, 2006, 46(1): 1-6。

[6]FRATILA D。 Evaluation of neardry machining effects on gear milling process efficiency\[J\]。 Journal of Cleaner Production, 2012, 17(9): 839-845。

[7]ATTANASIO A,GELFI M, GIARDINI C,et al。Minimal quantity lubrication in turning: effect on tool wear\[J\]。 Wear, 2006,260 (3): 333-338。

[8]HASSAN A, ZHENG Qiangyao。 Minimum lubrication milling of titanium alloys\[J\]。 Materials Science Forum, 2004, 471/472: 87-91。

[9]王成勇。用最小量冷却液法钻削航空铝钛多层复合板\[J\]。机械工程学报, 2002,38(6):93-98。

WANG Chengyong。 AlTi compound plates dry drilling by means of mms method\[J\]。 Journal of Mechanical Engineering, 2002,38(6):93-98。 (In Chinese)

[10]邓朝晖, 刘改, 刘禄祥,等。 强力砂带平面磨削工件表面残余应力的研究\[J\]。 湖南大学学报:自然科学版, 1995 , 22(6):65 -69 。

DENG Zhaohui, LIU Gai, LIU Luxiang, et al。 Study on residuals tress in surface layer of powerful belt surface grinding\[J\]。 Journal of Hunan University: Natural Sciences, 1995, 22(6): 65-69。 (In Chinese)

[11]李源, 韩旭, 叶南海,等。 减速器弧齿锥齿轮动态啮合疲劳强度研究\[J\]。 湖南大学学报:自然科学版, 2010, 37(6): 32-35。

LI Yuan, HAN Xu, YE Nanhai, et al。 Study of the fatigue strength of the dynamic meshing of the spiral bevel gears of reducer\[J\]。 Journal of Hunan University: Natural Sciences, 2010, 37(6): 32-35。 (In Chinese)

[12]覃孟扬,叶邦彦,贺爱东。基于热力耦合分析的预应力切削残余应力研究\[J\]。华南理工大学学报:自然科学版, 2012, 40(1): 47-52。

QIN Mengyang, YE Bangyan, HE Aidong。 Investigation into residual stress of prestress cutting based on thermomechanical coupling analysis \[J\]。Journal of South China University of Technology: Natural Science Edition,2012, 40(1): 47-52。 (In Chinese)

[13]QIN Mengyang, YE Bangyan, JIA Xiong, et al。 Experimental investigation of residual stress distribution in prestress cutting\[J\]。 Advanced Manufacturing Technology, 2013, 65(1/4): 355-361。

[14]LEPPERT T, PENG Rulin。 Residual stress in surface layer after dry and MQL turning of AISI 316L steel\[J\]。 Production Engineering, 2012, 6(4/5): 367-374。

[15]PUSAVEC F,HAMDI H,KOPAC J, et al。 Surface integrity in cryogenic machining of nickel based alloyinconel 718\[J\]。 Journal of Materials Processing Technology, 2011, 211(2): 773-783。