铝合金管母线焊接工艺

2015-11-30武旭平段临临范绍林

武旭平 段临临 范绍林

铝合金管母线焊接工艺

武旭平 段临临 范绍林

针对某供电公司220kV智能变电站建设过程中,遇到材质为6063铝镁硅管母线的焊接难题,通过对其材质进行焊接性分析研究,制定了采用交流钨极氩弧焊焊接的工艺方案,并通过工艺评定、焊工培训和实际操作试验、归纳、总结,形成铝合金管母线的焊接工艺。

1. 铝合金的焊接性分析

铝及铝合金的熔点低、比热容高(约是钢的2倍)、导热系数大(约是钢的3倍)、线膨胀系数大,在焊接中容易产生变形,需采用热量较集中的热源。

铝的化学性质活泼,表面易形成氧化膜,在焊接时容易形成未熔合及夹渣缺陷,使接头的性能降低;氧化膜对水分有很高的吸附能力,易产生气孔缺陷;另外,还出现裂纹、接头软化和耐蚀性降低等问题。

(1)气孔 铝合金焊接时主要产生的气孔是氢气孔,而氢的来源有三个:空气中的水分侵入熔池、保护氩气中含水分大、坡口及焊丝清理不干净。

解决气孔的主要措施:适当预热,降低熔池的冷却速度,有利于气体逸出;制定合理的焊接工艺,采用短弧焊接;提高氩气的纯度;清除焊丝和母材坡口及其两侧的氧化膜、水、油等污物。

(2)裂纹 铝合金焊接中产生的裂纹主要是热裂纹,其中大部分是产生在焊缝中的结晶裂纹,有时在热影响区也出现液化裂纹。

除了接头中拘束力的影响之外,结晶裂纹的产生主要是受铝合金化学成分和高温物理性能的影响。当焊接热输入过大时,在铝合金多层焊的焊缝中,或与熔合线毗连的热影响区,常会产生显微液化裂纹。

防止裂纹的主要途径:选配合适的焊丝和尽可能优选母材成分;正确选择焊接方法和工艺参数,宜采用功率大、加热集中的热源;应避免不合理的工艺和装配所引起的应力增大,尽量将焊接应力降低到最小;避免接头在高温下受力,人为地造成裂纹。

(3)焊接接头软化 铝合金管焊接后会产生明显的软化现象,其主要原因是由于焊缝和热影响区的组织与性能变化引起的。

防止焊接接头软化的主要方法:采用加热迅速、热量集中的焊接方法,以减小接头的强度损失;选择合适的焊丝。

(4)接头耐蚀性 铝合金接头耐蚀性降低的原因,主要与接头的组织不均匀、焊接缺陷、焊缝铸造组织和焊接应力等有关。

采取的主要措施:选用高纯度的焊丝;调整焊接工艺可以减小热影响区,并防止过热,同时应尽可能减少工艺性焊接缺陷;焊接过程中采用碾压或锤击焊缝有利于提高焊接接头的耐蚀性,减少焊接应力。

2. 焊接工艺

(1)焊接方法 通过以上分析和结合现场实际情况,确定焊接方法为交流钨极氩弧焊。其优点是:具有阴极破碎作用;设备结构和线路简单,不易出现故障; TIG保护性好,电弧稳定、热量集中、焊缝成形美观、强度和塑性高、管材变形小;现场地面施焊,管材可以转动,以平焊位为主,操作容易,便于控制质量;可形成较大的熔池,有益于

气体逸出,故焊缝中气孔极少。

(2)焊前准备 焊接设备与焊材的选用:采用交直钨极氩弧焊机WSE—315,焊材选用HS5356、φ5mm。

清理:铝合金管母和衬管都有包装,保护比较好,为了避免碰损和油污,在组装焊接时才拆除包装。现场使用坡口机开坡口,用丙酮擦拭坡口及其附近处,然后用铜丝刷清理管母坡口及其内外壁30mm范围、衬管和加强孔附近的污物,之后再用丙酮擦拭,如图1所示。焊丝用化学方法进行清理。管母、衬管、焊丝的清理应根据焊接进度完成,不要一次清理过多,以免造成再次氧化和污染。

组装对口:制作的焊接支架如图2所示,要求管母的轴心线重合,安装可转动胶轮可使管母免受损伤,且焊接位置一直处于水平位置便于焊工施焊,减小了操作难度,保证了焊接质量。衬管的加工要求如图3所示。

制作的对口夹具如图4所示,便于定位焊和焊接过程中转动管子时,使高温的焊缝不受外力而产生缺陷。

坡口角度、对口要求如图5所示。由于衬管和管母之间只有1~2mm间隙,且有沟槽,可以对背面焊缝起到氩气保护作用,所以内壁不需要专门做充氩处理。

(3)预热 焊前用氧乙炔中性焰对坡口及其两端150~200mm内进行加热,加热温度为200~250℃(测温笔测试),预热温度不宜过高,否则易使焊接接头的力学性能下降的太大。

3. 焊接参数

铝合金管母焊接电流与加热温度的选择尤为重要,如果焊接电流过大,熔池形成速度较快,容易造成烧穿、塌陷等缺陷;如果焊接电流过小,母材较难熔化,熔深浅,易产生气孔、未焊透和熔合不良等缺陷。可通过适当提高预热温度来补偿焊接区热源不足,使焊接顺利进行。焊接焊接φ130mm×6mm铝合金管母线的参数如附表所示。

焊接φ110mm×4mm铝合金管母线时,焊接电流可适当减小为160~170A,焊加强孔选择的焊接电流200~210A。

图1 清理好的焊口

图2 焊接支架

图3 衬管

图4 对口夹具

4. 操作工艺要点

(1)铝合金在熔化时几乎没有颜色变化,焊工操作必需熟练掌握,且注意力要高度集中。

(2)对口、焊接时可采用夹具如图4所示,保证接头装配间隙、错口量及角变形,同时也可防止管子转动时高温焊缝不受外力影响而产生裂纹,提高了焊

接效率。焊接完成后,立即卸掉对口夹具,待温度降到200℃以下才可将管母移离支架。

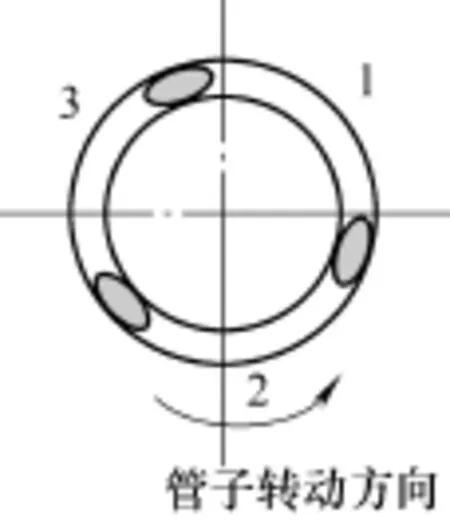

(3)把管子按三等份划分,定位焊三点,位于管子等分点,定位焊长度为10~15mm,厚约4mm。焊接共分两层完成,每层焊接顺序采用分段退焊,1、2、3依次进行,如图6所示。第二层要和第一层的接头错开,避免缺陷集中。

(4)焊接时采用左向焊为宜,钨极伸出长度4~5mm,弧长2~3mm,可作间隙停留,达到一定的熔深后,再添加焊丝向前移动。

图5 组对示意

φ130mm×6mm铝合金管母线的焊接参数

图6 焊接顺序

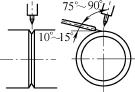

图7 焊枪、焊丝角度

图8 焊缝成形

(5)焊枪、焊丝的角度如图7所示,焊丝与管子切线的夹角为10°~15°,焊枪与管子切线的夹角为75°~90°;也可适当变换,但力求满足以下要求:容易观察熔池,熔池应始终处于氩气保护下,电弧对熔池前端焊道起预热作用。

(6)打底接头时,先不加焊丝,充分熔化熔池,待出现熔孔后给熔池中心添加一滴熔滴,焊枪轻微横向摆动,再添加一滴熔滴,再熔化,这样有节奏地送进熔滴,形成焊缝。

(7)电弧长度为2~3mm,若电弧长度过低,容易和熔池短路,造成焊缝污染,若电弧长度过高,会产生电弧不稳定,热量不集中,且氩气保护性较差。

(8)平焊封口接头处,当焊至距对面焊缝3mm时,移开焊丝,焊枪作划圈动作,将对面焊缝充分熔化,再把焊丝从旁边送进填满熔池,焊枪左右摆动,继续向前移动,搭接对面焊缝10mm时填满弧坑,灭弧后焊枪不许离开,继续保护熔池。

(9)层间温度不应低于预热温度,焊接过程中也可进行辅助加温。

(10)在焊接第二层焊缝之前,要用铜丝轮或不锈钢丝轮刷掉焊缝表面的氧化物。

(11)盖面开始时,先不添加焊丝,焊枪作横向摆动,待开始部位焊缝出现湿润现象时,加少量熔滴、熔化,逐渐过渡到正常焊接,这样使起始焊缝较低,便于下一段焊缝搭接收尾,保证了收尾质量。

(12)盖面收弧时要填满弧坑,利用电流衰减熄灭,焊枪不许离开,继续保护熔池。

(13)焊接过程中仔细检查焊缝内外表面上是否存在未焊透、裂纹、表面气孔、焊瘤及未熔合等缺陷,发现后立即清除重焊。

5. 结语

经过以上处理,该供电公司220kV智能变电站φ130mm×6mm管母50多个焊口、φ110mm×4mm管母80多个焊口在焊接过程中,没有出现因焊口变形而出现返工现象,工期进展顺利,按期完工。

采用以上铝合金管母线的焊接工艺焊缝成形美观(图8),经X光无损探伤检测和导电率测试,均符合要求,一次合格率达99%以上。到目前为止,该变电站已正常运行两年。

武旭平等,国网山西电力技能培训中心临汾分部,范绍林,中冶天工钢构容器分公司。