工艺参数对连续挤压铜/铝复合接触线成形的数值模拟研究

2015-11-30赵鸿金胡玉军李涛涛

赵鸿金,胡玉军,李涛涛,彭 孜

(江西理工大学材料科学与工程学院,江西 赣州 341000)

铁路是国民经济的大动脉,承担着全国70%以上的货运周转和50%以上客运周转,而接触线又是保证铁路正常运营最重要的部件.随着列车牵引质量上升,电力机车功率的提高和车速的加快,对接触线的性能提出了更高的要求.为适应电气化铁路的发展,接触线向复合金属化发展已成为世界接触线发展的必然方向[1-3].

铜铝复合接触线(如图1)是一种双金属层状复合线材,聚集了多种金属的优异性能,具有高强、高导、高耐磨等特点,可满足我国日益增长的铁路交通运输的需求,同时还节省了宝贵的铜资源.

目前,铜铝复合接触线虽然可以通过挤压拉伸复合生产,但挤压拉伸复合具有:生产效率低、成品率低;对坯料要求严格,结合面往往不紧密;润滑液被挤入结合面等缺点.而相比之下,若采用Conform连续挤压包覆技术加工铜铝复合接触线,则可回避上述问题[4-6].

图1 铜铝复合接触线产品截面图

此结构的接触线为层状包覆,与其他制品连续包覆过程不同.利用Conform连续挤压包覆技术制备该铜铝复合接触线试验过程中,坯料流动规律与模具结构对接触线能否顺利成形和成形后铜铝结合紧密度有较大的影响.针对试验初始阶段出现的铜铝复合成形不成功(图2(a))和接触线制品铜铝结合面存在较大缝隙现象(图2(b)),本文通过数值模拟方法和现场试验,重点研究金属成形过程中不同模芯端部导流角、复合变形区长度、坯料与模具表面状态和挤压轮转速对铜铝复合接触线包覆质量的影响,为铜铝复合接触线工模具设计和挤压包覆生产实践提供理论指导.

图2 铜铝复合接触线试验产品图

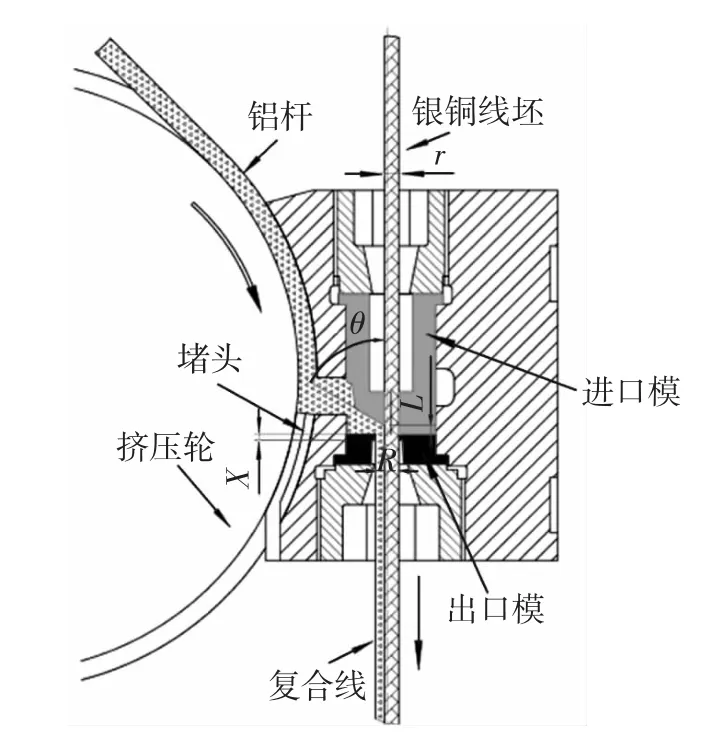

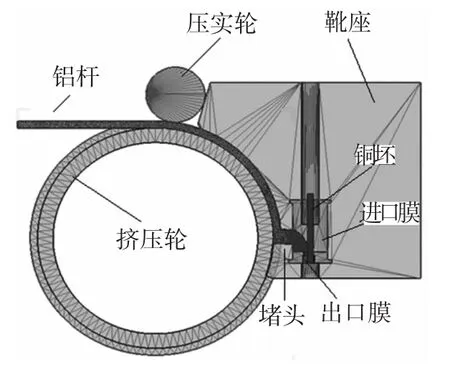

1 连续挤压包覆工作原理

连续挤压包覆(CONCLAD)工艺原理如图3所示,可以看到:随着挤压轮的不停旋转,包覆坯料在轮槽、坯料、压实轮间的摩擦力共同作用下被连续不断地拽入挤压轮槽,随后进入模腔发生塑性变形,并与从另一进料口进入芯料在包覆模内进行包覆,形成双金属复合导线或光缆、电缆等的护套[7-8].根据不同的挤压模孔尺寸规格,就可以生产各种线材、管材和异型材等产品.这种工艺技术有效地利用了加工过程中的摩擦热使坯料升温到再结晶温度上下进行塑性变形,有效降低了能耗节省了能源[9-10].

图3 铜铝复合接触线连续挤压示意图

2 数值模拟建模及模拟参数的设定

2.1 数值模拟模型的建立

铁路用铜铝复合接触线与其他双金属线材不同,它不仅是异型线,也是半包式结构,因此,根据试验采用TLJ340挤压机的结构及其生产工艺的特点,自主设计的铜铝复合接触线挤压模具如图3所示,图中,θ为模芯端部导流角度;L为复合变形区的长度;X为定径带的长度;R为定径带的半径;r为铜线坯厚度.

为了研究设计出的模具各参数和坯料状态对接触线连续挤压成形过程和铜铝结合面紧密度的影响,本文采用四面体单元进行网格划分,根据对称性原则取整个模型的二分之一,利用Deform-3D进行模拟分析,并根据挤压机特点和设计模具的结构建立了三维有限元模型如图4所示.

图4 有限元模拟三维模型

2.2 模拟试验参数的设定

本试验计算过程中将铝杆坯和铜线坯视为刚粘塑性体,其他部件视为刚性体[11-13],模拟挤压已进入稳定阶段.根据实际生产现场情况和初期二维模拟实验结果,设定铝坯料温度为300℃,铜坯料为20℃,模具及腔体初始温度为400℃,挤压轮半径170 mm,定径带长度X为5 mm,定径带的半径R 为12.74 mm,铜线坯厚度 r为4.5 mm.结合挤压实际中各物体主动从动关系和相关文献[13-15],设定挤压轮与铝坯间摩擦因子0.9,腔体模具与铝坯间摩擦因子0.3,铝坯料与铜线间摩擦因子0.5.

3 铜铝复合连续挤压包覆过程的数值模拟

3.1 模型端部导流角对结合面紧密度的影响

在研究模芯端部导流角度θ对铜铝结合面影响时,选取 θ等于 60°、45°、30°,其他试验参数为:L为5 mm,铜线与模具的摩擦因子取0.2,挤压轮速度为0.5 rad/s.

由图5不同模芯端部导流角度铜铝结合面效果可知,铜坯和铝坯基本可以形成包覆,整个结合面无较大的缝隙,紧密程度较高.

图5 不同模芯端部导流角度铜铝结合面效果

图5中虽然表现出了缝隙,但都出现在铜铝结合面拐角较大的地方,主要原因是模拟实验过程中有限元四面体单元网格划分不细,造成大的拐角处几何形状失真.

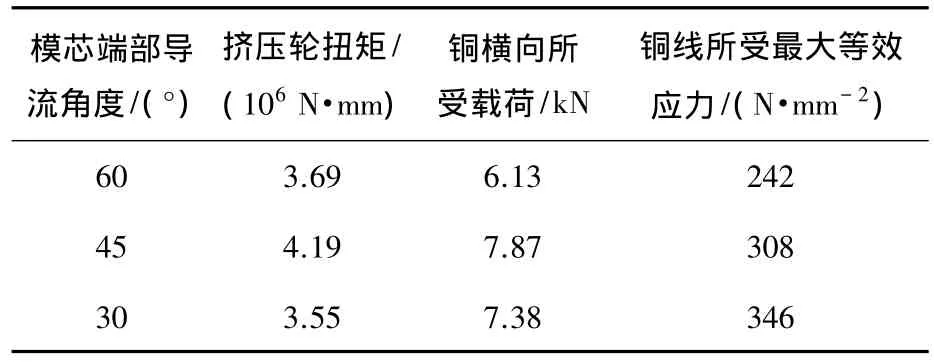

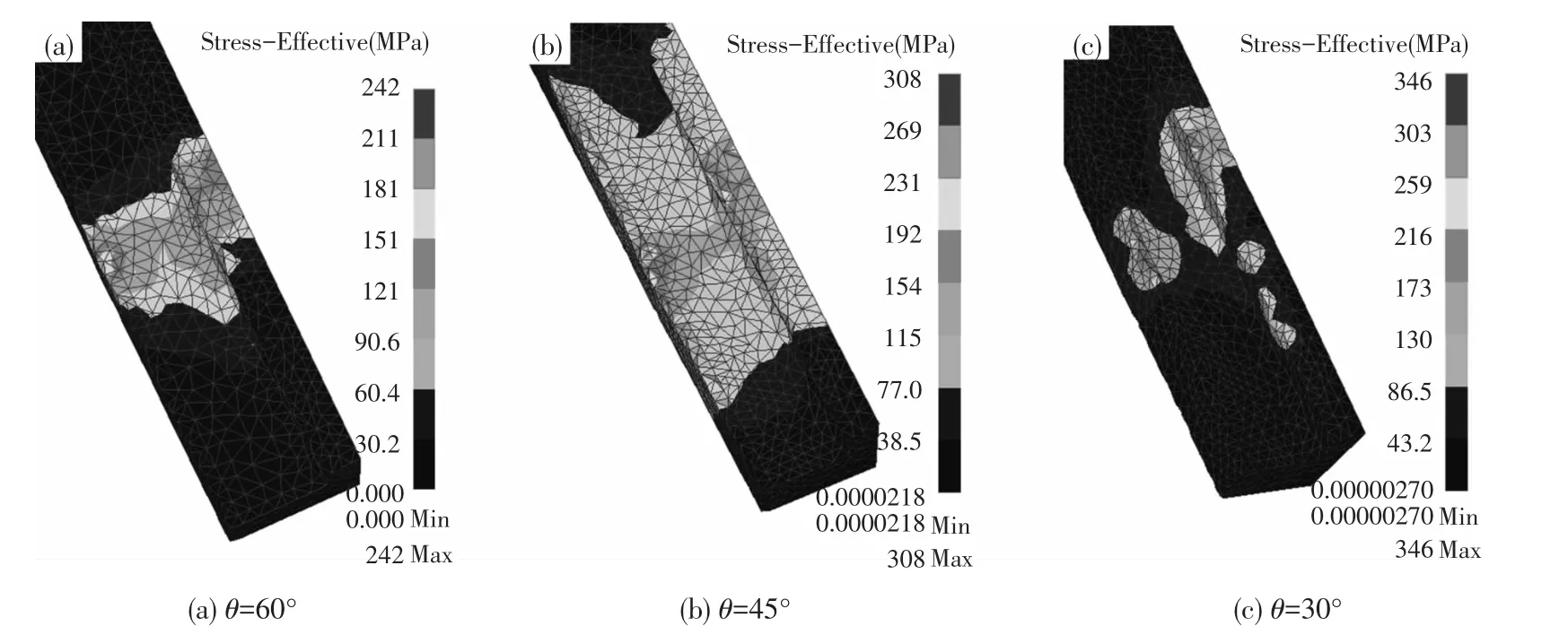

另外,足够的铜线横向载荷是实现铜铝成功包覆,获得符合要求的产品的前提.铜线所受的等效应力大小,反映了其变形程度,也影响着铜铝结合面的紧密度.表1为3种不同模芯端部倒流角铜线的主要受力情况:铜线横向载荷在θ为45°和30°时较高,且两者相差不大;铜线的等效应力随着θ的减小逐渐增大,说明θ减小铜铝间的变形越剧烈,产品包覆越好,由图6的3种模芯端部导流角度下铜线的等效应力分布可知,θ为30°时铜线上产生了最大的等效应力,但45°时铜线上等效应力分布更均匀.

表1 不同模芯端部导流角度的受力情况

图6 不同模芯腔角铜线上的等效应力分布

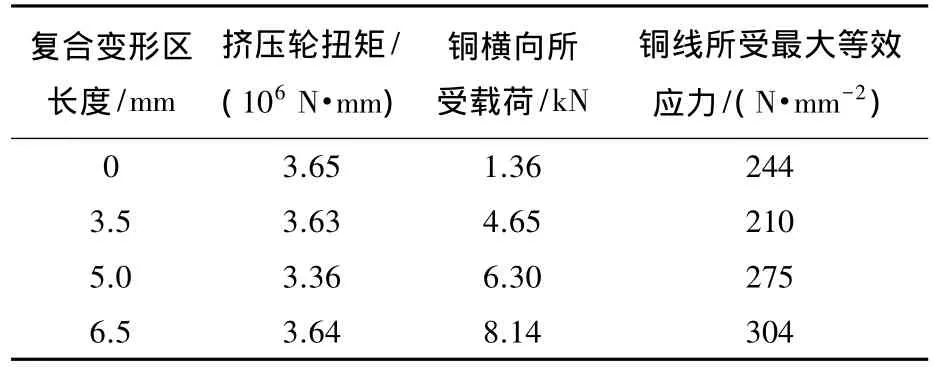

3.2 复合变形区长度对结合面紧密度的影响

在研究复合变形区长度L对铜铝结合面影响时,根据初期探索试验结果,选取复合变形区长度L等于0、3.5、5 和6.5 mm.其他试验参数:θ为45°,铜线与模具的摩擦因子取0.1,挤压轮速度为0.5 rad/s.

由图7不同复合变形区长度L铜铝结合面效果可知:当复合变形区长度L为0时,铜铝复合接触线产品结合面缝隙很大,不能满足产品使用要求;随着L的增加,铜铝结合面缝隙逐渐减小,紧密度逐渐变好.

图7 不同复合变形区长度的结合面

由图8不同复合变形区长度L下金属铝的等效应变分布可知:应变集中在堵头、靴座通道和模腔中,随着L的增加,等效应变分布的区域逐渐增大,分布更为均匀.说明随着L的增加,金属塑性变形区域增大,死区减少,变形不均匀性降低,有利于金属的填充变形和产品结合面紧密度.

图8 不同复合变形区长度的等效应变分布

由表2不同复合变形区长度的铜线受力情况可知:随着L的增加,铜线横向载荷和铜线等效应力都迅速增大,说明在复合变形区内金属铝的变形越剧烈,结合面紧密度越好;而挤压轮扭矩在L的改变下基本保持不变,说明L对挤压力基本没有影响;但随着L的增加,铜线所受的横向载荷变大,增加了铜线与模具间的摩擦,不利于铜线的出模,铜铝的同步出线情况变差.

表2 不同复合变形区长度受力情况

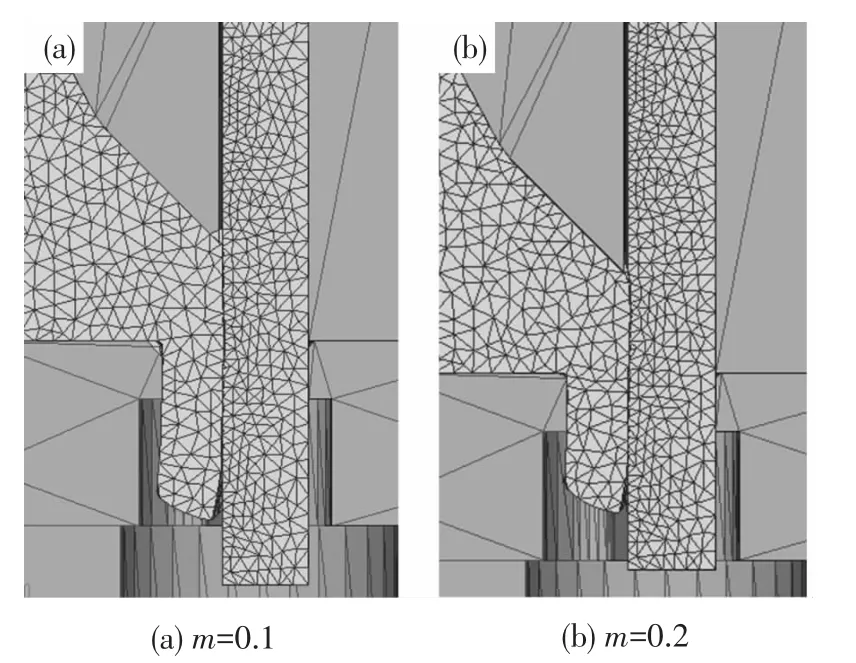

3.3 表面状态对铜线出线的影响

根据初期二维模拟试验发现,铜铝双金属挤压包覆时,铜铝的同步流动对接触线制品的形成十分关键,除受模芯端部导流角度、复合变形区长度等影响外,坯料及模具表面状态对其也有着很大的影响.研究坯料与模具表面状态对铜铝复合的影响主要是研究铜坯与模具表面的摩擦因子对铜铝复合的影响.实验选取铜坯与模具表面的摩擦因子 m 分别为0.1、0.2,其他参数:θ为45°,L为5 mm,挤压轮速度为0.5 rad/s.

由图9不同摩擦因子铜铝流动情况可知:铜坯与模具表面的摩擦因子m为0.1时,铜铝基本可以实现同步流动;m为0.2时,铝向前流动时铜基本保持不动,与现场试验中出口模外铝线很长,铜线很短这一情况相似(图2).

图9 不同摩擦因子铜铝流动情况

又因为铝坯对铜坯的摩擦力是铜线向前运动的动力,模具对铜坯的摩擦力是铜线向前运动的阻力,因此,提高铜线与铝线之间的摩擦,增加铜线出模动力,降低模具与铜线之间的摩擦,减小铜线出模阻力,有利于实现铜铝的流动的同步性和复合接触线成形.

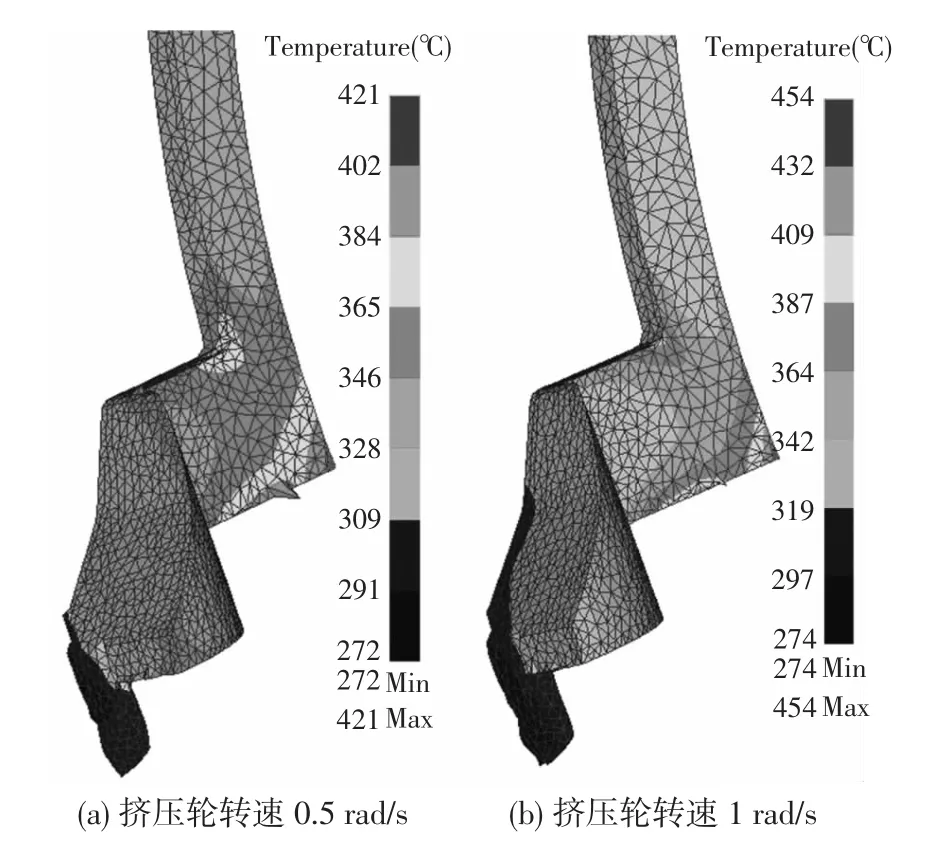

3.4 挤压轮转速对温度及结合面紧密度的影响

连续挤压过程中,随着挤压轮的不断转动,铝坯被不断地拽入挤压轮槽,摩擦热和变形热的作用使坯料升温到再结晶温度上下进行塑性变形,但不同的挤压速率必然会导致在相同时间里摩擦热和变形热的不同,从而影响着变形金属的温度场、应力场、应变场和接触线的顺利成形.为此,实验选取挤压速率分别为0.5,1,其他参数:θ为45°,L 为5 mm,铜线与模具的摩擦因子取0.1时,研究挤压轮转速对金属温度场和铜铝结合面紧密度的影响.

由图10不同挤压轮转速下坯料的温度分布可知:随着挤压轮转速的提高,坯料的变形速率增大,单位时间变形热和摩擦热增加,进而变形金属温度升高,且最高温度发生在堵头处.

图10 不同挤压轮转速下坯料的温度场

此外,挤压轮转速从0.5 rad/s提高到1 rad/s时,铜线横向载荷由 6.30×103N 增加到 6.91×103N,挤压轮扭矩由 3.36×106N·mm 增加到3.96×106N·mm.因此,挤压轮转速的增加会导致挤压轮受力增大,但有利于铜铝结合面紧密度的提高.

4 铜铝接触线连续挤压包覆生产试验

经过上述三维模拟试验,获得了连续挤压包覆铜铝复合接触线成形过程中的模型端部导流角、复合变形区长度、坯料与模具间摩擦和挤压轮转速对接触线成形中铜铝结合面紧密度影响的特点.根据数值模拟试验结果,改进了铜铝复合接触线连续挤压生产的模具设计、调整了生产工艺参数,成功生产出质量合格(“国家电线电缆质量监督检验中心按照Q/YWT01-2007标准测试”接触线Cu/Al层复合紧密,单位长度结合力≥60 N/mm(结合面长度100 mm))的铜铝复合接触线产品(图11).

图11 铜铝复合接触线产品图

5 结论

1)模芯端部导流角度θ在60°~30°时,铜铝结合面基本无缝隙,且45°~30°铜铝结合面紧密度高,包覆效果好.

2)随着复合变形区长度L的增长,塑性变形区变大,变形金属填充能力增强,包覆效果变好,但不利于铜线的出模,铜铝的同步出线情况变差.

3)提高铜线与铝线之间的摩擦,降低模具与铜线之间的摩擦,能增加铜线出模动力,减小铜线出模阻力,有利于实现铜铝的流动同步性和复合接触线成形.

4)随着挤压轮转速的增加,模腔中变形金属温度和挤压力增大,铜铝结合面紧密度的提高,产品包覆质量变好.

[1] 黄崇祺.我国电力牵引用接触线的发展与展望[J].电线电缆,2003(2):3-8.HUANG Chongqi.Development and forecast of the contact wires for electrical traction in China[J].Electric Wire & Cable,2003(2):3-8.

[2] 谢水生.高速列车用接触导线的加工与制备[J].资源再生,2012(10):48-53.XIE Shuisheng.Processing and preparation of contact wire for high-speed train[J].Resource Recycling,2012(10):48-53.

[3] 黄崇祺.轮轨高速电气化铁路接触网用接触线的研究[J].中国铁道科学,2001,22(1):1-5.HUANG Chongqi.Oncontactwirelineusedin catenary of high speed wheel-rail electrified railway[J].China Railway Science,2001,22(1):1-5.

[4] 万传军.高速电气化铁路铜合金接触线制造技术新进展[J].铁路技术创新,2011(1):25-27.WAN Chuanjun.Latest Manufacturing technology of copper alloy contact wire for high speed electric railway lines[J].Railway Technical Innovation,2011(1):24-27.

[5] GREEN D.The continuous extrusion forming of wire sections[J].Journal of the Institute of Metals,1972,100(8):296-300.

[6] 樊志新,陈莉,孙海洋.连续挤压技术的发展与应用[J].中国材料进展,2013,32(5):276-282.FAN Zhixin,CHEN Li,SUN Haiyang.Development and application of continuous extrusion technology[J].Materials China,2013,32(5):276-282.

[7] GAO Fei,SONG Baoyun,JIA Chunbo,et al.A study of continuous extrusion-cladding process for production of aluminum-cladding steel wire[J].Acta Metallurgica Sinica(English Letters),1999,12(5):802-806.

[8] ZHAO Yin,SONG Baoyun,PEI Jiuyang,et al.Study on metal flow in continuous extrusion cladding of cable aluminum sheath using FEM analysis[J].Advanced Materials Research,2011,1165(189):1934-1940.

[9] ZHAO Yin,SONG Baoyun,YUN Xinbin,et al.Effect of process parameters on sheath forming of continuous extrusion sheathing of aluminum[J].Transactions of Nonferrous Metals Society of China,2012,22(12):3073-3080.

[10] MICHIHIKO Hoshino.Investigation of conclad extrusion and multi-billet extrusion[J].Key Engineering Materials,2012,1458(491):51-58.

[11] WU Pengyue;XIE Shuisheng;LI Huaqing,et al.Effect of extrusion wheel angular velocity on continuous extrusion forming process of copper concave bus bar[J].Transactions of Nonferrous Metals Society of China,2007,17(2):280-286.

[12] ZHONG Yi,LIU Binbin,WANG Huakun,et al.The analysis ofCONCLAD processby finite element method[C]//The Fourth International Conference on Physicaland NumericalSimulation ofMaterials Processing.Shanghai:[S.n.],2004:1-5.

[13] 闫观海,赵升吨,张德海,等.铝合金复合管连续挤压包覆成形本构方程的建立和数值模拟[J].材料科学与工艺,2014,22(2):104-111.YAN Guanhai,ZHAO Shengdun,ZHANG Dehai,et al.The establishment of constitutive equation and numerical simulation of CONCLAD for aluminum alloy tube[J].Materials science & Technology,2014,22(2):104-111.

[14] 王如见,赵占西,周鹏江,等.基于DEFORM-3D电缆铝护套连续包覆成形数值模拟[J].热加工工艺,2013,42(3):81-83.WANG Rujian,ZHAO Zhanxi,ZHOU Pengjiang,et al.Numerical simulation on cable aluminum sheath of continuous extrusion cladding based on Deform-3D[J].Hot Working Technology,2013,42(3):81-83.

[15] 王延辉,裴久杨,陶 莎.通道长度对铜连续挤压产品性能的影响[J].大连交通大学学报,2013,34(3):82-85.WANG Yanhui,PEI Jiuyang,TAO Sha.Effect of channel length on copper continuous extrusion properties[J].Journal of Dalian Jiao Tong University,2013,34(3):82-85.