织物结构对复合材料力学性能影响的试验研究

2015-11-30李丽英孟松鹤许承海王国勇刘建军

李丽英,孟松鹤 ,许承海,张 涛,王国勇,刘建军

(1.哈尔滨工业大学 复合材料与结构研究所,哈尔滨 150001;2.航天特种材料及工艺技术研究所,北京 100074;3.中国人民解放军陆军军官学院,合肥 230031)

碳纤维以轻质高强、耐热耐腐蚀、抗蠕变等优点成为十分重要的增强材料,已被广泛应用于航空航天等领域[1-4].目前碳纤维的应用主要以增强体的形式来实现,因此,近年来对其增强复合材料的研究受到研究者的普遍重视.作为增强体,如何将纤维的优良性能充分发挥是研究的重点之一.以织物形式作为复合材料的增强体可以较好地发挥纤维的力学性能,具有整体性好、工艺可操作性好等优点.

目前应用于复合材料构件的典型碳纤维织物形式主要有经编织物及平纹织物.选用合适的增强体结构不仅会影响复合材料的外观效应,还会影响复合材料的力学性能[4-7].因此,研究不同结构形式碳纤维织物对复合材料力学性能的影响具有十分重要的意义.

近年来,声发射技术作为动态无损检测的一种重要方法,在复合材料损伤检测和破坏机理研究起到的作用被越来越多的科学工作者所重视[8-14].GIORDANO M等利用声发射技术研究了碳纤维热固性复合材料受到拉伸时的声发射信号,研究结果表明,纤维的断裂有明显的频谱特征[15].AMILCAR Q等对碳纤维增强复合材料的静态拉伸和疲劳测试过程中声发射信号的研究结果表明,加载条件对声发射信号特征有显著影响[16].SIRON O等则利用声发射技术研究了纤维增强复合材料的损伤机理[17].

为了探讨不同结构形式织物对复合材料力学性能的影响及其损伤破坏机制之间的差异,本文制备了经编、平纹两种碳纤维织物复合材料,对其进行单轴拉/压实验,从宏观角度研究了两种材料的拉/压性能,应用声发射技术对其损伤破坏过程进行监测,并对其破坏后试样的断口进行观察,分析了不同结构形式织物复合材料力学性能及破坏机制之间的差异,以期为碳纤维复合材料的设计提供一定的参考,同时为碳纤维增强树脂基复合材料声发射特性基础数据研究打下一定基础.

1 实验

1.1 原材料

基体树脂采用6808环氧树脂,自研;增强材料选用T700-3K碳纤维织物,平纹织物的面密度为(205±10)g/m2,经编织物的面密度为(270±10)g/m2,经编织物中针织纱为涤纶纤维,纬向有玻璃纤维衬纱,中简科技发展有限公司.

1.2 层合板制备

为了避免环境条件或人为操作误差导致的试验件性能波动,采用双真空袋真空辅助成型(VARI)工艺一次性制备所需层合板,制备的层合板具有基本相同的厚度和纤维体积分数,材料性能具有可比性.层合板铺层为(-45°/0°/45°/90°)2s准各向同性铺层,厚度均为2 mm,铺层结束后60℃定型1 h,在此温度下注入6808树脂,待所有出胶口无气泡排出时停止注胶,130℃固化 2.5 h.

1.3 性能测试

分别按 GB/T 1447—2005、GB/T 5258—2008规范的要求加工拉伸、压缩试样,每组有效试样数量不少于5个,试样几何结构如图1所示.拉伸试验在ZWICK/Z100试验机上进行,加载速度为1 mm/min.压缩试验在Instron 5569试验机上进行,加载速度1 mm/min.在试验过程中使用了PAC公司的PCI-2全数字式声发射仪,用宽频探头采集声发射信号.

图1 拉伸及压缩试样几何尺寸及形状(单位:mm)

2 结果与分析

2.1 织物结构形式对复合材料拉伸性能的影响

拉伸性能是最基本的材料力学性能,主要受纤维性能影响较大.表1所示为经编及平纹织物复合材料拉伸性能参数.由表1可以看出,经编织物的平均拉伸强度为635 MPa,拉伸断裂应变为1.39%;平纹织物的平均拉伸强度为592 MPa,拉伸断裂应变为1.12%,经编织物复合材料的拉伸强度及拉伸断裂应变均高于平纹织物复合材料.

表1 经编及平纹织物复合材料的拉伸试验数

在纤维种类及纤维体积含量、铺层方式基本相同的情况下,碳纤维复合材料的拉伸强度主要与纤维的平直状态有关[5,18].图2为经编织物及平纹织物的表面形貌光学显微镜照片.由图2可以看出,经编织物中纤维都是平行顺直排列,织物中纤维不存在弯曲现象,这使得拉伸过程中所有纤维能够同时承受外来载荷,又同时发生形变,能充分发挥织物中纤维的性能,很好地避免了由于屈曲效应导致的纤维性能不能充分发挥的问题,使得经编织物复合材料的拉伸强度较高[19-20].平纹织物由一条经纱反复上、下交替的编织在纬纱上,无法避免织物中纱线的弯曲变形,导致纱线的强度利用系数较低,因此,与经编织物相比,平纹织物复合材料在拉伸性能的宏观比较上表现为拉伸强度较低,拉伸断裂应变也较低[5,19].

利用声发射技术对经编及平纹织物拉伸过程中的损伤进行监测.由于准各向同性铺层复合材料的结构中包含有±45°、90°、0°方向的铺层纤维,其损伤模式比单向铺层复合材料的损伤模式复杂的多,包含有层间开裂、45°铺层的剪切破坏、90°铺层的横向开裂及0°铺层的纤维断裂.在声发射的波形振动信号中包含了上述所有的信息.为了完整地记录材料体系本身的损伤复杂性,在试验中采用两台计算机分别采集声发射信号,采样频率调整为100kHZ,通过时间轴对应关系分析声发射信息中所包含的损伤行为,通过测量电压信号得知材料发生损伤的时刻以及材料体系在测试过程中所表现出的损伤密集程度.

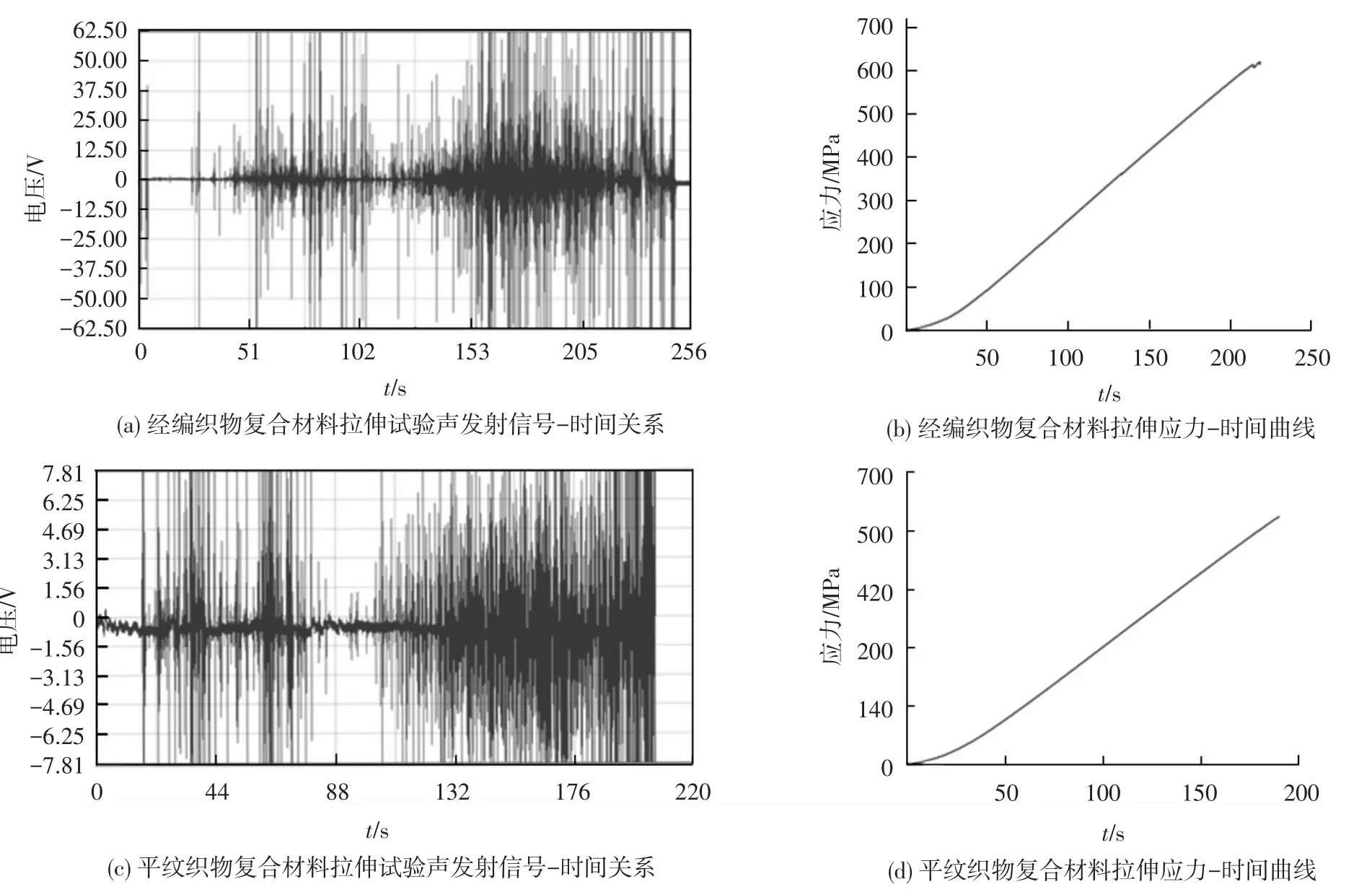

图3所示为经编及平纹织物复合材料拉伸过程中采集到的声发射电压信号强度与时间的关系以及拉伸应力与时间的关系.

图2 不同结构形式织物的表面形貌

图3 复合材料拉伸试验中的声发射信号/应力随时间的变化关系

由图3可以看出,对于经编织物及平纹织物,初始载荷小于40 MPa时几乎没有检测到声发射电压信号,这表明初始时没有损伤产生,完全是弹性状态.而后随着时间的增加,载荷逐渐增加,声发射电压信号有较小变化,但此时对应的电压信号整体强度相对较小,且加载一段时间后,声发射电压信号密集度和强度均降低,说明这个阶段开始有少量的损伤且损伤的能量较低,由于初始阶段载荷较小(<200 MPa),所以初步判断这一阶段的破坏主要是由材料的原始缺陷引起的低能量损伤,如孔隙、富树脂区域等.与经编织物相比,平纹织物在此阶段的声发射电压信号密集度较高,这是由于平纹织物中经向和纬向纤维束相互交错编织,在编织花节位置形成如图4所示的孔隙,在此位置形成富树脂区,导致平纹织物的原始缺陷较多,且纤维束相交为高应力区,是基体最容易产生损伤的区域[21-22].

图4 平纹织物的显微结构

当载荷大于200 MPa时,随着载荷的增加,声发射信号密集度及强度均大幅度增加.此阶段的损伤主要为界面损伤、层间开裂及部分45°方向铺层的剪切引起的纤维束撕裂.随着载荷的继续增加,声发射信号强度达到最大,说明材料中发生高幅度损伤,也就是0°方向纤维发生断裂,并伴随部分45°铺层的剪切破坏.与经编织物相比,平纹织物复合材料的整体声发射信号密集度较高而强度较低,这与试验得出的平纹织物复合材料拉伸强度较低相对应,同样是由于平纹织物中纤维的屈曲效应使得纤维性能不能充分发挥,在拉伸载荷作用下更易发生损伤导致的.

图5为经编及平纹织物复合材料拉伸断口显微照片.由图5可以看出,经编织物复合材料拉伸断口参差不齐,伴随大量分层,断口方向大致与加载方向成45°.而平纹织物复合材料拉伸断口相对较齐平,断口方向大致与加载方向成90°.与经编织物相比,平纹织物中的经纱和纬纱每隔一根纱线交织一次,结构比较稳定,强度在两个方向上基本一致,使得准各向同性铺层时平纹织物的整体性较好,因此,断口相对齐平,未出现明显分层现象.

图5 经编及平纹织物复合材料拉伸试样断口形貌

2.2 织物结构形式对复合材料压缩性能的影响

压缩性能是材料的基本静态性能,也是材料力学性能数据的基本构成.对于准各向同性的层合板,面内压缩性能能够较准确的反映不同材料之间压缩性能的差异.表2所示为压缩试验所得到的经编及平纹织物复合材料试样数据.

表2 经编及平纹织物复合材料的压缩试验数据

由表2可以看出,经编织物复合材料的面内压缩强度为502 MPa,最大压缩应变为1.44%;平纹织物复合材料的面内压缩强度为450 MPa,最大压缩应变为1.14%.与经编织物相比,平纹织物复合材料的压缩强度及最大压缩应变均较小.这是由于平纹织物中碳纤维处于弯曲状态,而纤维的初始微屈曲是复合材料的一种缺陷,在压缩载荷作用下,易产生界面拉应力,同时,如前述讨论,径向和纬向纤维束相交处的富树脂区也是一种原始缺陷,在压缩载荷下易产生损伤,引起复合材料压缩强度和压缩断裂应变的降低[21-24].

图6为经编及平纹织物复合材料压缩过程中采集到的声发射电压信号强度与时间的关系以及压缩应力与时间的关系.由图6可以看出,对于经编及平纹织物,初始阶段声发射电压信号基本不变,随载荷逐渐增加,电压信号开始波动,但信号强度较小,持续时间较短,仍然判断此阶段主要是原始缺陷引发的损伤.随着载荷的继续增加,声发射电压信号强度逐渐增大,持续时间逐渐增加,此阶段的损伤为基体开裂及界面损伤为主,同时伴随部分45°纤维剪切破坏及少量纤维束内断裂.在压缩过程末期,平纹织物复合材料声发射电压信号突发性增强,瞬间达到最大值,纤维束发生断裂.而经编织物复合材料的声发射电压信号中有较长的振动过渡区,揭示了界面分层扩展的演化历程.

图6 复合材料压缩试验中的声发射信号/应力随时间的变化关系

图7所示为经编及平纹织物复合材料压缩断口显微照片.由图7可以看出,在两种复合材料的宏观破坏模式中都包含由45°纤维剪切破坏、分层、0°纤维断裂等,但经编织物复合材料纤维束的断口较为参差不齐,分层现象显著,而平纹织物复合材料的断口相对较齐平,分层现象不明显.同样是由于平纹织物复合材料的编织结构较稳定,整体性较好,使得纤维束几乎同时被压断,因此,断口比较齐平.

图7 经编及平纹织物复合材料压缩试样断口形貌

3 结论

1)碳纤维织物的结构形式对复合材料的力学性能有较大影响.与经编织物相比,平纹织物复合材料的拉伸、压缩性能较差,且其拉伸、压缩破坏试样的断口相对齐平,分层现象不明显.

2)声发射技术可以较好地应用于碳纤维树脂基复合材料的损伤监测,测试结果表明,两种碳纤维织物复合材料拉、压过程中试件的破坏过程为加载初期是原始缺陷损伤,随后是界面或纤维的薄弱处以及少部分纤维束断裂损伤,最后是大量纤维束断裂引起试验件的最终失效.与经编织物相比,平纹织物拉、压过程的声发射电压信号相对稳定且整体强度较低.

[1] 沈军,谢怀勤.先进复合材料在航空航天领域的研发与应用[J].材料科学与工艺,2008,16(5):737-740.SHEN Jun,XIE Huaiqin.Development of research and application of the advanced composite materials in the aerospace engineering[J].MaterialsScienceand Technology,2008,16(5):737-740.

[2] 沈真.碳纤维产业现状分析[J].高科技纤维与应用,2012,37(6):8-14.SHEN Zhen.Analysis on actualities of carbon fiber industry[J].Hi-Tech Fiber & Application,2012,37(6):8-14.

[3] 吴良义.先进复合材料的应用扩展:航空、航天和民用航空先进复合材料应用技术和市场预测[J].化工新型材料,2012,40(1):4-9.WU Liangyi.The application extend of advanced compositematerials:technology markets ofacm application in aeronautics,astronautics and civil aviation [J].New Chemical Materials,2012,40(1):4-9.

[4] 李威,郭权锋.碳纤维复合材料在航天领域的应用[J].中国光学,2011,4(3):201-212.LI Wei,GUO Quanfeng.Application of carbon fiber composites to cosmonautic fields[J].Chinese Optics,2011,4(3):201-212.

[5] 张永励,李岩,孙震.织物形式对苎麻纤维渗透率及其复合材料力学性能的影响[J].复合材料学报,2013,30(2):195-200.ZHANG Yongli,LI Yan,SUN Zhen.Influence of fabric woven styles on the permeability and mechanical properties of ramie fiber reinforced composites[J].Acta Materiae Compositae Sinica,2013,30(2):195-200.

[6] 韩帅,段跃新,李超,等.不同针织结构经编碳纤维复合材料弯曲性能[J].复合材料学报,2011,28(5):52-57.HAN Shuai,DUAN Yuexin,LI Chao,et al.Bending properties of non-crimp stitched carbon fabric reinforced composites of different knit patterns[J].Acta Materiae Compositae Sinica,2011,28(5):52-57.

[7] ANGIONI S L,MEO M,FOREMAN A.A comparison of homogenization methods for 2-D woven composites[J].Composites:Part B,2011(42):181-189.

[8] 粟丽,晏雄.复合材料损伤失效的声发射检测研究进展[J].材料导报,2013,27(9):19-21.SU Li,YAN Xiong.Research progress on acoustic emission testing of damage and failure of composites[J].Materials Review,2013,27(9):19-21.

[9] KAPHLE M,TAN A C.Identification of acoustic emission wave modes for accurate source location in plate-likestructures[J].StructControlHealth Monitoring,2012,19(2):187.

[10] SAUSE MGR,MUELLER T.Quantification of failure mechanisms in mode-i loading of fiber reinforced plastics utilizing acousitc emission analysis[J].Compos Sci Techn,2012,72(2):167.

[11] 严实,李冬华,泮世东,等.基于声发射技术的三维编织复合材料压缩破坏分析[J].材料工程,2013,(2):22-28.YAN Shi,LI Donghua,PAN Shidong,et al.Analysis ofcompressive fracture progress in 3d braided composites by acoustic emission[J].Journalof Materials Engineering,2013(2):22-28.

[12] 劭翔,张士晶,欧阳未,等.飞机蜂窝复合材料板压缩过程的声发射定位研究[J].失效分析与预防,2013,8(3):151-155.SHAO Xiang,ZHANG Shijing,OU Yangwei,et al.Acoustic emission location on compression process of aircraftcellularcomposite materials[J].Failire Analysis and Prevention,2013,8(3):151-155.

[13] 吴伟,刘斯以,邬冠华.蜂窝夹层复合材料压缩损伤声发射特征研究[J].材料导报,2013,27(6):110-113.WU Wei,LIU Siyi,WU Guanhua.Research on acoustic emission characteristics of honeycomb sandwich composite in compression damage[J].Materials Review,2013,27(6):110-113.

[14] 李海斌,阳建红,刘承武,等.复合材料随机渐进失效分析与声发射监测[J].复合材料学报,2011,28(1):223-229.LI Haibin,YANG Jianhong,LIU Chengwu,et al.Stochastic progressive failure analysis and acoustic emission monitoring of composites[J].Acta Materiae Compositae Sinica,2011,28(1):223-229.

[15] GIORDANO M,CALABRO A,ESPOSITO C,et al.An acoustic-emission characterization of the failure modes in polymer-composites[J].Composites Science Technology,1998,(58):1923-1928.

[16] AMILCAR Q,BASIR S,FREDERICK J,etal.Acousitc emission based tensile characteristicsof sandwich composites [J].CompositesPartB:Engineering,2004(35):563-571.

[17] SIRON O,TSUDA H.Acoustic emission in carbon fiber reinforced plastic materials[J].Annales de Chimie Science des Mat riaux,2000,25(7):533-537.

[18] 益小苏,杜善义,张立同.复合材料手册[M].北京:化学工业出版社,2009.

[19] 陈南梁.多轴向经编增强复合材料拉伸性能的研究[J].东华大学学报,2001,27(2):99-101.CHEN Nanliang.Research on tensile property of the composite reinforced with muti-axialwarp-knitted fabrics[J].Journal of Dong Hua University,2001,27(2):99-101.

[20] 江丽华,李炜.轴向经编织物的拉伸性能及其影响因素研究[J].纺织科技进展,2006(1):53-55.JIANG Lihua,LIWei. The stretch property of directionally oriented warp knitted fabrics and its influence factors[J].Progress in Textile Science ﹠Technology,2006(1):53-55.

[21] 周平,吴承伟,于平.平纹织物复合材料横向力学性能研究[J].复合材料学报,2006,23(3):170-175.ZHOU Ping,WU Chengwei,YU Ping.Transverse mechanical properties of plain woven fabric composites[J].Acta Materiae Compositae Sinica,2006,23(3):170-175.

[22] 于平,周平,吴承伟,等.二维平纹编织复合材料压缩力学行为研究[J]计算力学学报,2008,25(2),224-228.YU Ping,ZHOU Ping,WU Chengwei,et al.Analysis of compressive mechanical behaviors of 2-D plain woven composites[J]. Chinese Journal of Computational Mechanics,2008,25(2):224-228.

[23] BARBERO E J.Prediction of compression strength of unidirectional polymer matrix composites[J].Journal of composite Materials,1998,32(5):483-502.

[24] BALACO A.Prediction ofthe layer longitudinal compression strength[J].JournalofComposite Materials,2000,34(21):1808-1820.