基于虚拟仪器的螺杆式压缩机监测系统研究

2015-11-30徐惠敏

徐惠敏

(衢州学院机械工程学院,浙江 衢州324000)

由于螺杆式压缩机具有运行可靠、适应性强、工况范围广、结构紧凑和维护操作方便等特点,目前已广泛应用于交通运输、化工、机械制造、制冷等多个行业。螺杆式压缩机作为这些行业中的关键设备,必须确保其安全稳定运行,否则往往造成整台设备甚至整个生产过程瘫痪,造成巨大经济损失甚至出现人员伤亡等重大事故。目前,生产现场使用的螺杆压缩机监测系统多数直接采用PLC控制器或直接进行人工监测,这些监测方法作用单一,经常出现监测不精确和判断滞后,无法确保系统可靠运行[1-2]。Lab-VIEW软件开发平台采用强大的图形化编程语言,能够非常方便地完成数据采集、分析显示、工业过程仿真、仪器控制、测量测试及控制等多种操作,实现“软件即是仪器”[3]。采用虚拟软件LabVIEW进行螺杆式压缩机多功能实时状态监测系统设计,不仅能提高螺杆式压缩机控制系统的可靠性,还能及时分析并诊断系统故障原因,对促进螺杆式压缩机产品的技术升级具有重要意义。

1 系统总体设计

采用虚拟仪器(VI)LabVIEW软件开发平台对螺杆式压缩机的运行状态进行实时在线监测,可以充分利用其图形化的直观界面形象、友好的人机交互界面设计、强大的数据可视化分析控制能力,开发模拟仪器控制面板和进行数据分析存储,使监测系统更趋于灵活化和智能化[4-5]。

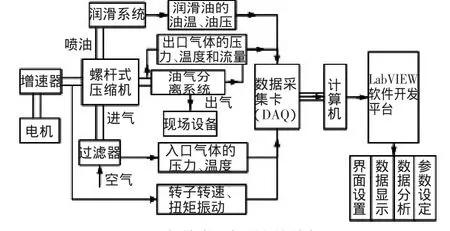

螺杆式压缩机在线监测系统的结构框图如图1所示。该系统主要由电机、螺杆式压缩机、润滑系统、进气系统、油气分离系统、出气系统、数据采集卡、计算机和LabVIEW软件开发平台等多部分组成。其中数据采集卡是在线监测系统的核心部件,主要用于采集各路传感器信号,将模拟电压或电流信号转变为数字信号送入计算机进行处理。计算机主要用于软件系统开发、参数设定、数据显示、数据分析和人机交互等。计算机可以通过USB下载线、ISA总线或PCI总线与数据采集卡实时通信,可以在线调试或进行系统软件仿真。

图1 在线监测系统总体框图

2 硬件系统设计

2.1 传感器的选择和测点设置

螺杆式压缩机控制系统分为压缩气体流向控制、进气系统控制、润滑系统控制和电机控制等几部分组成。压缩气体流向控制和进气系统控制要求保证压缩机排气压力和容积流量测量精度;润滑系统要求对螺杆式压缩机转子和轴承等起到润滑和冷却作用,必须控制油温、油压和油流量,确保压缩机正常运行;油气分离系统对气缸外层壳体冷却,喷入气缸中的油与气体混合,降低排气温度。因此,螺杆式压缩机监测系统参数主要有电压、电流、转矩、振动、吸气压力、排气压力、吸气温度、排气温度、流量、润滑油油温、各轴承温度、冷却水的压力、温度和流量、轴功率等。涉及的传感器主要有:测量电机输出转矩的扭矩传感器,测量油温、轴承温度和气温等的温度传感器,测量气体流量的流量计,测量气体压力的压力传感器以及测量压缩机前后轴位移和振动的振动传感器等。其中螺杆式压缩机的进气和排气压力、润滑和油气分离系统的温度是保证压缩机稳定运行的重要参数。

所用各个传感器参照国家标准对测试仪器仪表设备的精度要求进行选择,其中压力变送器采用ZW1151GP-16型电容式压力变送器。该传感器将测压元件、信号测量电路和过程连接件等三部分合为一体,具有无死区,稳定性好等特点,测量精度达到0.25%;温度传感器则采用J型热电偶,将热电偶与AD594结合组成温度测量电路。由于AD594片内除了有放大电路外,还有温度补偿电路,该J型热电偶经激光休整后可得到10 mv/℃,精度等级达到0.2%。其他传感器的选择参照如上要求进行选择。传感器选择好后,按照螺杆压缩机各系统的控制要求分别设置测点。

2.2 数据采集

数据采集(DAQ)是从传感器中自动采集非电量或电量信号,将其转换后送至上位机中进行分析处理的测量系统,是监测系统设计的关键环节。为了保证螺杆压缩机可靠稳定运行,要求其实时监测系统能灵活准确地采集数据,并进行数据分析处理和显示处理结果。为了方便处理模拟信号和数字信号,一般数据采集卡具有数字输入接口和模拟输入接口。本次设计选用的传感器基本配备了信号调理电路,大部分传感器经测试信号调理后可以输出4~20 mA的标准电流信号,这些信号可以直接送入数据采集卡进行A/D转换处理。综合考虑本系统选用研华PCL-812PG MultiLab模拟量和数字量I/O卡。PCL-812PG是ISA总线半长卡,能够为PC/AT及其兼容系统提供A/D转换、D/A转换、数字量输入、数字量输出和计数器/定时等五项测量与控制功能。该数据采集卡可提供16路12位模拟量输出、2路12位模拟量输出、16路数字输入、16路数字输出和一个可编程计数器/定时器,采样速率可根据信号变化要求进行编程,最快达30 KHz.该数据采集卡经过ISA总线与计算机进行通讯连接。

3 软件系统设计

LabVIEW软件开发平台采用图形化编程语言进行编写程序,其应用程序由前面板、框图程序和图标连接器三部分组成。LabVIEW建立新程序时会同时生成前面板和框图程序窗口,每一个程序前面板对应一段框图程序。前面板用于设置输入控件和输出控件,能模拟真实仪器仪表的前面板,并以各种简单直观的图像形式出现,如开关、按钮、旋钮、温度计、图表和各种图形。框图程序是虚拟仪器(VI)的图形化源程序,采用LabVIEW图形编辑语言编写,由图框、节点、端口和连线四部分构成。图标连接器是子VI被其他VI调用的接口。采用LabVIEW软件设计监测系统不用写程序代码,采用程序流程图便可自主开发虚拟仪器。

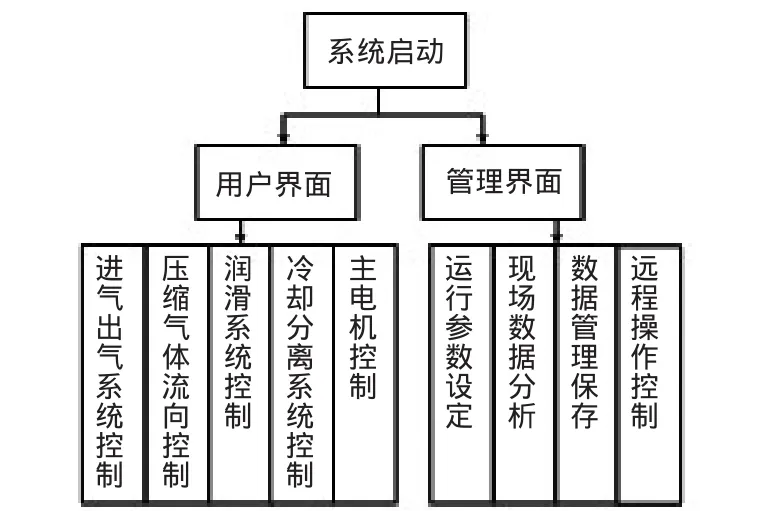

螺杆式压缩机监测系统上位工控机中的LabVIEW设计是整个系统的核心部分,用于实现对下位机的监控和控制。软件系统结构由用户界面和管理界面组成,如图2所示。用户界面主要对进气/出气系统控制、压缩气体流向控制、润滑系统控制、冷却分离系统控制和主电机控制等五部分组成,各个系统通过数据显示、数据分析、实时曲线显示和报警显示等进行监测系统运行状况。管理界面主要对压缩机运行参数设定、远程操作控制、进行现场数据分析和数据管理保存(报表、数据综合)等,便于对螺杆式压缩机运行异常状态做出快速反应,提高系统的工作效率和运行可靠性。

图2 软件系统结构组成

3.1 系统登陆界面设计

螺杆式压缩机监测系统的登陆界面是进入内部控制界面的重要环节,其程序框图如图3所示,图(a)为用户或管理人员登陆界面程序框图。在系统启动后,要求先显示一个欢迎界面如图(b),再跳出用户信息或管理员信息,登录系统的编程,要求一个界面中输入数据和读取文件中的值进行比较,若相同则调用系统界面;否则就退出系统或者重新等待输入。

图3 系统登陆界面程序框图

3.2 人机交互状态监测

由于螺杆式压缩机监测系统的状态监测过程中需要对各种参数进行同步显示和分析,采用DAQ进行数据采集时,应根据系统硬件情况,分别设置采用频率。如进气温度和进气压力的数据变化相对较小,采样点和采样频率均可以相对降低些;而对于电机控制中电压和电流、出口气体的流量和温度等变化相对较快的参数,为满足系统对变化监测的需求,采样点和采样频率就必须设置相对高些。对于状态监测时出现异常设置参数变化范围,应编制状态判断子VI,以便在状态监测时与这些参数的标准值进行比较,如超出界限值或数据明显不正确,则需要及时报警并采取适当措施,避免进一步出现事故。

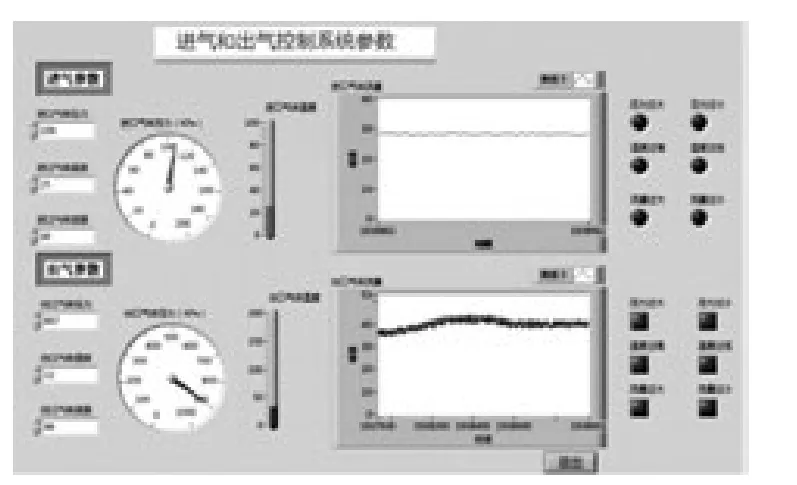

螺杆式压缩机监测系统中的进气和排气压力、流量、润滑系统和油气分离冷却系统的温度是最重要的几个参数。图4所示为用户界面中进气排气系统中的气体温度、压力和流量的显示和控制界面。该界面对进气参数和出气参数可以分别设置,并进行监测,当出现超过规定值范围还可以进行报警提示。

图4 进气排气系统控制界面设计

3.3 报警界面设计

螺杆式压缩机的报警信号主要有轴振动、轴承温度、油气分离系统中各个进出口的温度报警等。本次设计根据信号类型采用不同的报警显示方式,如对螺杆轴振动、出口气体的压力等采用曲线显示方式;对于温度报警如轴承温度、进出口气体温度、油气分离系统进出口气体温度等则可采用温度计棒图形式,温度根据要求设定上下限值,如润滑油的油温为 20℃~57℃,轴承处的温度为 20℃~65℃,当显示值超过上下限值时,应及时报警并记录报警次数,当报警次数连续超过三次,应与下位机联动进行合理处理甚至紧急停止,避免出现更大故障。

4 结束语

本文采用虚拟仪器LabVIEW软件平台设计了螺杆式压缩机监测系统,系统稳定性好,界面直观,数据采集卡的应用保证了系统具有高精度、高分辨率和高效率。通过该系统能及时准确地掌握螺杆式压缩机的实时工作状态。通过观察气体压力、流量等曲线,经过数据分析可以及时发现并合理处理设备故障,提高了螺杆式压缩机的工作性能和可靠性,保证设备长时间稳定运行的需求。

[1]陆龙胜,胡建军.基于LabVIEW的空气压缩机主机性能测试系统[J].流体机械,2010,(11):49-54.

[2]刘志芳.基于虚拟仪器技术的离心压缩机组群在线状态监测系统的开发[D].北京:北京化工大学学位论文,2002:10-42.

[3]温国强,吴亚军,赵俊英.基于虚拟仪器技术的实时温度测控系统构建[J].科技风,2015,(8):56-57.

[4]徐道春,冯平法,焦 慧,等.螺杆式空气压缩机性能测试系统设计[J].机械设计与制造,2007,(11):143-145.

[5]刘许红,安 伟.基于虚拟仪器的压缩机故障远程诊断和监测研究[J].压缩机技术,2008,(2):8-10.