基于西门子808D数控系统的主轴调速控制

2015-11-30陈荷燕

陈荷燕

(南京工程学院,江苏 南京 211167)

主轴是机床高速旋转的运动机构,是机床的关键部件,其性能直接影响零件的加工质量。在实际加工过程中,对于不同的材料,为了保证零件的表面粗糙度、形位公差及切削力等,需要主轴有不同的转速。为了主轴具有较宽的变速范围,并且尽可能地提高调速范围内的输出功率,机床主轴变速方式常见的有使用齿轮变速箱,通过不同齿轮组的啮合,在CNC上实现主轴不同挡位转速的控制。本文以西门子808D数控系统控制主轴采用齿轮换挡来实现两挡调速的例子来说明数控机床主轴速度控制的原理及方法。

1 主轴变速挡的选择方式

SINUMERIK 808D数控系统可以控制一个模拟量主轴,一个主轴可以设置五个变速挡,具体根据主轴箱变速机构而定。本文主轴换挡时采用液压拨叉的变速机构带动滑移齿轮的移动实现主轴的两挡变速。变速挡的预置可以由以下两种方法进行,一是通过零件程序M41到M45强制指定目标挡位,二是通过编程的主轴速度S自动进行(M40)目标挡位的确定。要完成机床主轴换挡调速功能,PLC需要通过用户接口(即数据区)与数控系统、MCP、HMI完成工作方式、M代码、S代码、报警号显示等信号的交互,接口地址中的主轴轴号设为3。

1.1 通过编程的主轴速度(S功能)自动确定目标挡位(M 40)

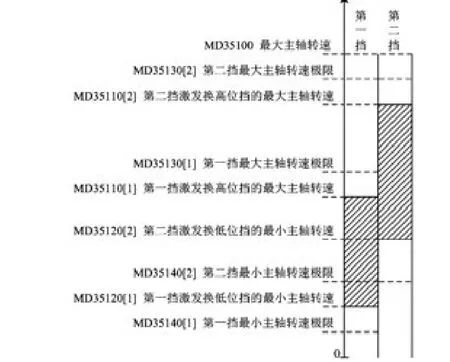

系统默认的是自动确定目标挡位,自动确定目标挡位必须在主轴速度连续运行方式下,且有主轴转速指令的前提下,需要机床参数MD35100、MD35110[n]、MD35120[n]、MD35130[n]、MD35140[n](见图1所示)来指定自动齿轮换挡时各挡主轴的转速范围及激发换挡的临界速度,n取值为1~2,分别对应第一挡和第二挡。当使用指令M40 Sxxxx进行换挡、转速高于参数MD35110设置值时,激发齿轮挡向高挡位进行换挡;同样当转速低于MD35120参数设置值时,激发齿轮挡向低挡位进行换挡。

图1 自动换挡时转速范围说明(M 40)

1.2 通过零件程序M 41、M 42指令指定固定的目标挡位

机床操作者可以在零件程序中用M41、M42指令对应第一挡到第二挡,即指定固定的目标挡位进行强制换挡。换挡时目标挡位的获得方式即NCK与PLC之间的信号交互有两种方式实现:一是NCK发送给PLC的接口信号“给定变速挡A到C”(DB3903.DBX2000.0~DB3903.DBX2000.2);二是直接读取M功能代码编码值DB2500.DBD3000。换挡命令与PLC接口信号对应表如表1所示,主轴每挡的速度范围由图1中所示的数控系统机床参数设定。

表1 换挡命令与PLC接口信号对应表

2 主轴换挡时序

不管是通过M40和S指令自动确定目标挡位,还是通过M41、M42强制指定目标挡位,808D数控系统只有在主轴停止时才能切换新的变速挡位,即数控系统接收到主轴变速换挡的要求时,先停止主轴,再进行挡位的切换。

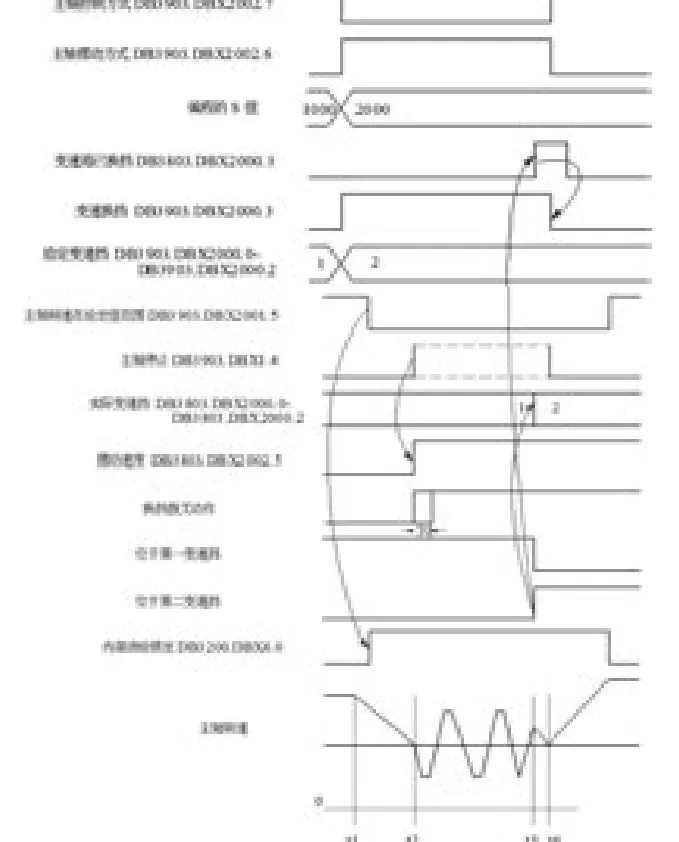

当有换挡要求时,NCK设置DB3903.DBX2000.3接口信号“齿轮换挡”向PLC发出换挡请求。PLC接收到需换挡的要求后,设置DB3803.DBX4.3停止主轴,设置DB3200.DBX6.0禁止进给,设置DB3200.DBX6.1读入禁止,NC加工程序暂停,NCK等待主轴换挡完成再往下执行加工程序。当主轴停止时,接口信号“主轴停止”DB3903.DBX0001.4有效,PLC置位接口信号“摆动速度”DB3803.DBX2002.5启动主轴摆动,主轴摆动运行方式有利于主轴换挡时变速箱中齿轮的啮合。当PLC检测到目标挡位的检测开关时,PLC置位DB3803.DBX2000.3“变速箱已换挡”接口信号,使NCK获悉此次换挡结束,另外PLC还复位DB3803.DBX2002.5“摆动速度”,主轴摆动运行方式结束,主轴恢复到换挡前的运行方式,将按照新的主轴速度指令运行;同时,PLC设置接口信号“实际齿轮 级 ”DB3803.DBX2000.0 ~DB3803.DBX2000.2,由PLC通知NCK当前实际挡位。NCK获悉此次换挡结束后,自动复位DB3903.DBX2000.3,确认换挡完成,零件程序中的下一个程序段可以开始运行。典型的变速换挡的时序过程如图2所示。

图2 主轴变速换挡时序图

3 主轴换挡的PLC实现方案

3.1 主轴换挡的硬件控制线路

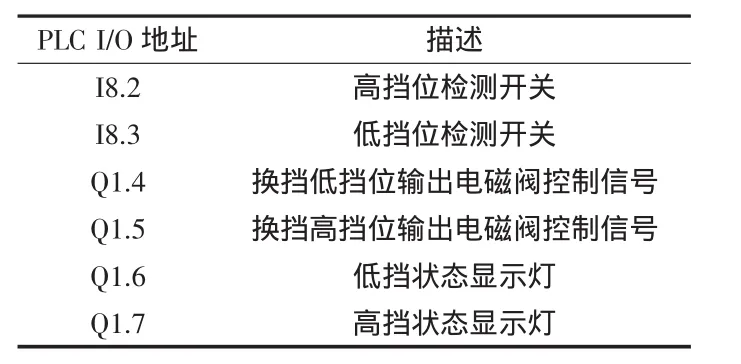

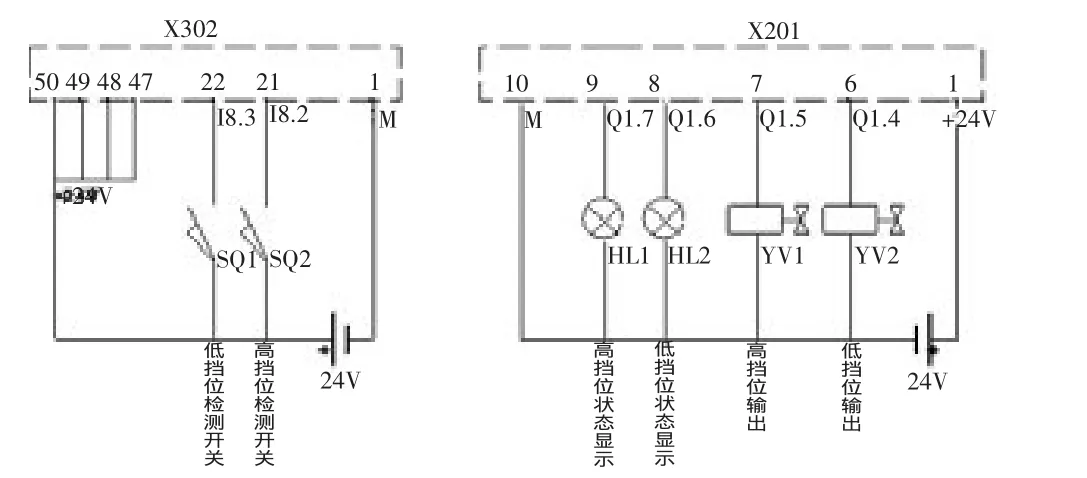

数控机床主轴换挡系统与数控系统内置PLC之间的I/O信号主要包括两类,一类是输入信号,对两挡位的挡位检测开关信号进行检测,以确定目前主轴实际所处挡位;另一类是输出信号,通过电磁阀线圈的通断电改变不同的通油方式,从而控制液压拨叉不同位置的移动,实现不同挡位的切换,各挡位的LED指示灯让操作人员能即时确定当前挡位或换挡情况。综上所述,主轴换挡系统的输入和输出信号地址分配如表2所示,主轴换挡的PLCI/O控制电路如图3所示:

表2 主轴换挡的I/O地址分配表

图3 主轴换挡的PLCI/O控制电路

3.2 主轴换挡的PLC程序流程图

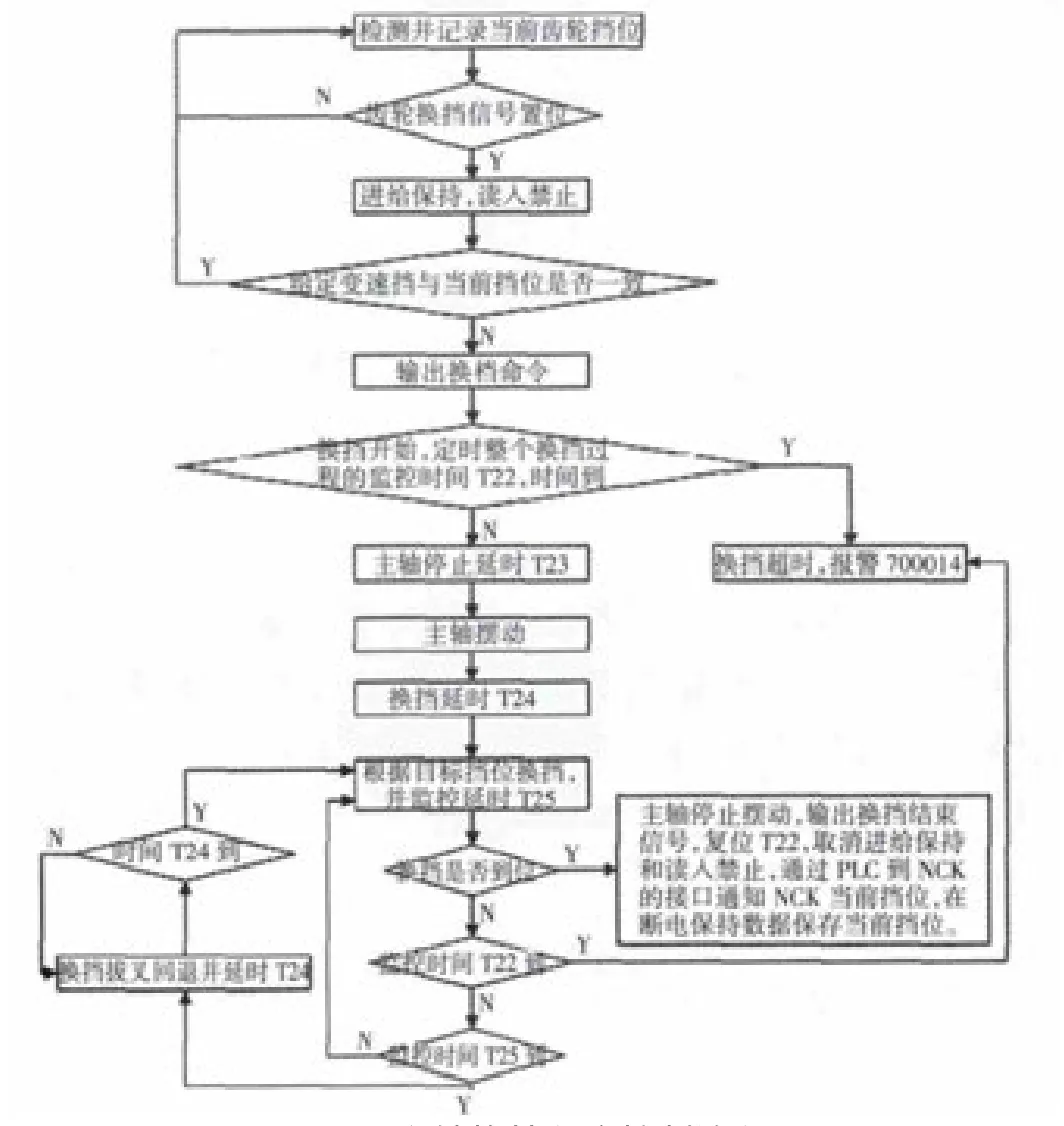

PLC程序通过2级挡位检测信号实现模拟量主轴的2挡自动换挡功能,从而根据指令要求实现主轴速度控制的目的。对于主轴换挡过程中出现的异常情况,PLC能够产生相应的用户报警,以便于诊断和维修。

本文执行的主轴换挡首先检测挡位开关信号,与加工程序中给定的变速挡位进行比较,如一致,则不发出换挡请求,如不一致,则发出换挡请求。换挡过程中,主轴进入摆动运行方式,以易于齿轮组的啮合,换挡控制包含了换挡到位的时间监控,监控是否能在规定的时间内检测到目标挡位的检测开关信号,检测到,则结束换挡,如不能则换挡机构重复换挡动作,直至换挡到位。其PLC程序流程图如图4所示。

图4 主轴换挡程序控制流程图

西门子808D数控系统控制主轴正常工作需要对DB3803.DBX4001.7脉冲使能信号和DB3803.DBX2.1调节器使能信号进行设置。

换挡开始后,监控整个换挡过程的时间T22,如在规定的时间内没有换挡到位,则设置DB1600.DBX1.6接口信号,即激活700014换挡超时报警,显示在HMI上;如在换挡时间范围内,发生了挡位位置错误,则设置DB1600.DBX1.7接口信号,即700015挡位位置错误报警。当按下并松开操作面板上的机床复位键时,700014报警立即去除,而700015报警必须是系统检测到挡位位置无错时才会去除。

在主轴停止满T23定时的时间后,换挡机构根据机构的需要在换挡前先延时T24定时时间,然后PLC控制换挡电磁阀动作进行换挡,并设置换挡到位的时间监控,由T25完成。如在规定的T25定时时间内检测到了目标挡位的检测开关,即完成此次主轴换挡;如在规定的T25定时时间内得不到换挡到位信号,PLC控制换挡拨叉回退,延时T24设定的时间后,再次换挡,带动变速箱齿轮啮合,并再次启动T25时间监控。

4 结束语

很多具有特殊用途的车床、铣床和加工中心,在主轴变速箱中常采用不同齿轮组啮合的方式,实现主轴较宽的调速范围,获得不同的切削力,同时充分利用了主轴电机的功率。经机床改造试用,本文讨论的基于西门子808D数控系统的主轴变速换挡PLC实现方案能自如地根据加工程序中的换挡指令实现主轴的换挡变速,并具有报警和保护环节,运行可靠。