FANUC 0iC/D全闭环改为半闭环在数控机床维修中的应用

2015-11-30李丹

李 丹

(四川建筑职业技术学院,四川 德阳618000)

在FANUC 0i C/D系统的数控机床维修实践当中,将控制方式从“全闭环”改为“半闭环”(去光栅尺),是判定光栅尺故障的最有效手段。

FANUC 0i系统全闭环系统的构建,可在完成半闭环的设定与调试基础上,通过在CNC上进行分离形检测接口配置和设定完成。因此“全闭环”与“半闭环”控制方式的转换,仅需要修改相关参数,不需要改动任何硬件。

本文将详述“全闭环”与“半闭环”转换参数的设定方法,以及在数控机床维修中的具体应用。

1 “全闭环”改为“半闭环”的参数

①参数PRM1815#1=0,不使用分离性检测器;

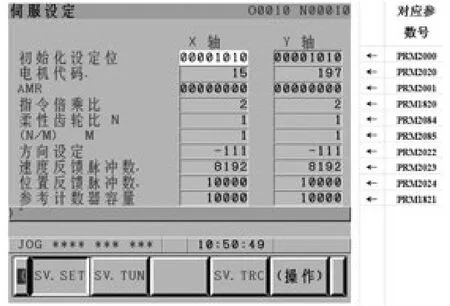

图1 伺服设定

修改其中的“柔性齿轮比N/M”,即参数PRM2084(N)和 PRM2085(M);参考计数器容量PRM1821;电机每转位置反馈脉冲数PRM2024

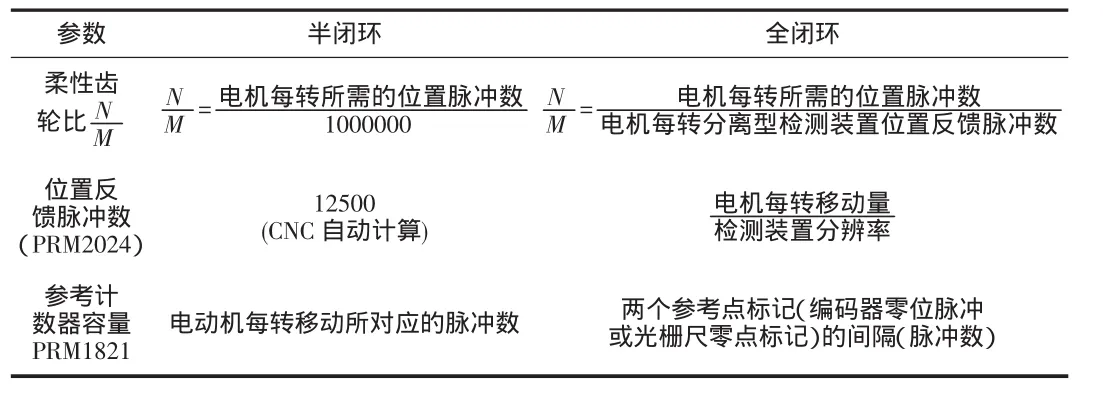

这些参数在“全闭环”和“半闭环”控制方式下,设定值是不同的[2]。见表1.

表1 “全闭环”和“半闭环”伺服设定参数的不同

例1:某FANUC 0i-C的X轴采用半闭环控制,电机每转移动量10mm(电机与丝杠直连,即滚珠丝杠的螺距为10 mm),最小移动单位为0.001,确定该坐标轴的柔性齿轮比N/M,参考计数器容量PRM1821;电机每转位置反馈脉冲数PRM2024[3].

解:电机每转一转所需的脉冲数=电机每转移动量/最小移动位移=10/0.001=10 000,即参考计数器容量PRM1821=10 000.

参数 PRM2084=1,PRM2085=100;

位置反馈脉冲数(PRM2024)为12 500;

例2:某机床X轴(直线轴)采用串行输出光栅尺建立位置全闭环系统,最小移动单位为0.001mm,丝杠螺距为10 mm(电机与丝杠直连);光栅尺的分辨率0.0005 mm,零脉冲间距为50 mm;确定该坐标轴的柔性齿轮比N/M,参考计数器容量PRM1821;电机每转位置反馈脉冲数PRM2024.

解:参考计数器容量设定为:

PRM1821=50/0.001=50 000;

柔性齿轮比参数:N/M=0.0005/0.001=1/2,即

PRM2084=1,PRM2085=2

电机每转位置反馈脉冲数:

PRM2024=10/0.0005=20 000

可以比较上面两例,最小移动单位为0.001 mm,丝杠螺距为10 mm都相同,一个半闭环(没有光栅尺),一个全闭环,相关参数的设定是不同的。

2 维修实例应用

实例:某FANUC 0i-MC加工中心(全闭环),低速运行时无报警,但是无论哪种方式移动X轴时(JOG方式或自动方式),出现411#报警。

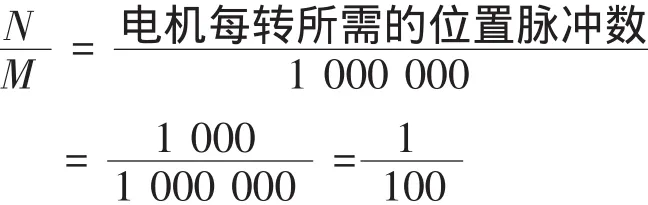

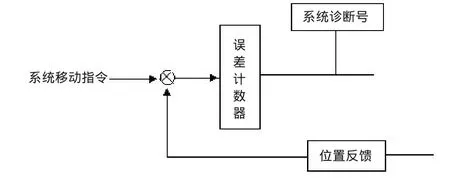

分析:411#报警是伺服轴在运动过程中,误差计数器读出的实际误差值大于参数PRM1828中的极限值。误差读数器的读数过程见图2.

图2 误差计数器的读数过程

当伺服轴接到CNC移动指令时,指令值随时分配脉冲,反馈值随时读入反馈脉冲,误差计数器随时计算误差值。当指令值、反馈值其中之一不能正常工作时,均会导致计数器数值过大,则产生411#移动误差过大。

411#报警多数情况是发生在反馈环节上;另外机械过载、全闭环震荡等都容易导致上述报警发生,典型情况归纳如下:

(1)编码器损坏;

(2)光栅尺脏或损坏;

(3)光栅尺放大器故障;

(4)反馈电缆损坏,断线、破皮等;

(5)伺服放大器故障,包括驱动晶体管击穿、驱动电路故障、动力电缆断线虚接等。

(6)伺服电机损坏,包括电机进油、进水,电机匝间短路等;

(7)机械过载,包括导轨严重缺油,导轨损伤、丝杠损坏、丝杠两端轴承损坏,连轴节松动或损坏。

上面(1)~(4)是由于反馈环节不良导致反馈信息不能准确传递到系统。(5)~(7)反映的是虽然指令已经发出,但是在执行过程中出现了问题。

对于本例,由于该机床采用的是全闭环控制,考虑光栅尺容易受污染,所以首先采用“排它法”排除光栅尺损坏的可能。具体方法,就是将全闭环修改为半闭环进行试验。

修改方法和步骤前文中已作介绍,注意:修改参数之前应将原伺服参数记录下来(备份),以便今后恢复。

将控制方式改为半闭环后,用手轮移动X轴,结果半闭环运行正常,充分证明全闭环测量系统故障。

打开光栅尺护罩,发现尺面上有油膜,清除尺面油污,重新安装光栅尺并恢复原参数,包括将1815#b2=1,恢复修改过的伺服参数N/M等,机床修复。

3 结束语

引发FANUC 0i C/D系统的数控机床故障的原因可能很多,将控制方式从“全闭环”改为“半闭环”,是快速定位光栅尺故障的有效方法。本文结合维修实例,说明该方法在数控机床维修中的应用。

[1]北京发那科机电有限公司.FANUCSeries0-MODELD/FANUC Series 0Mate-MODELD参数说明书[BE/OL].北京:北京发那科机电有限公司,2004.http://www.bj-fanuc.com.cn/tech/81.html.

[2]熊 军.数控机床维修与调整[M].北京:人民邮电出版社,2007:121-123.

[3]刘永久.数控机床故障诊断与维修技术[M].北京:机械工业出版社,2007:90-93.