焙烧炉燃烧站中泄漏控制检测

2015-11-30赵彦如

孟 静 ,赵彦如

(1.河南理工大学机械与动力工程学院,河南 焦作454000;2.中铝中州铝业有限公司,河南 焦作454174)

氢氧化铝焙烧是氧化铝生产工艺中最后一道工序,焙烧的目的是在1000℃左右的高温下把氢氧化铝的附着水和结晶水脱除,从而生产出符合电解要求和其他用途的氧化铝[1]。在国外,美国多数采用的是流态化闪速焙烧炉,德国采用的是循环流态焙烧炉,国内氧化铝企业包括中国铝业、山东信发等大多数采用的是丹麦的气体悬浮焙烧炉,气体悬浮炉采用了在干燥段设计安装干燥加热燃烧站,当供料氢氧化铝附水含量增加时,只需启动干燥热发生站来增加干燥段的热量,从而避免了废气量大增而大量热能损失,同时采用多段燃烧站的控制方式,将固体颗粒与热气流直接混合接触并均匀分布于其中,强化了传质、传热的过程,其热效利用率可达80%[2]。本文详细介绍了焙烧炉燃烧站的构成、工作原理、安全及连锁控制的使用和测试结果。通过合理的配置燃烧站和控制燃烧站的运行,防止煤气泄漏,达到使焙烧炉安全稳定运行的目的。

1 泄漏检测系统的构成和工作原理

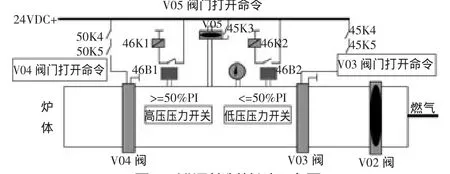

气体悬浮焙烧炉采用的燃气绝大部分是热值较高的焦炉煤气或者天然气,因此用气的安全条件较为严格,同时燃烧站配套设备的泄漏检测也必须细化[3]。为了实现泄漏控制程序,一般采用三套气动开关阀(分别为放散阀V05、安全阀V03和切断阀V04),并配合两个压力开关(46B1和46B2)以及泄漏控制器LDU11来分别检测三套阀门之间的泄漏情况(LDU11为SIEMENS公司生产的专门用于气体泄漏检测的机械装置)。

泄漏控制系统中的控制阀门和各种变送器均采用防爆型,主要是在系统启动时测试V04、V03、V05阀门是否泄漏,是整个燃烧站的核心部分。快关阀V04、V03、V05是否泄漏,关系到燃烧站设备和运行人员的安全。因此,在燃烧站运行前,首先必须对其进行泄漏检测。

从图1中可以看出,燃气由右侧首先通过V02阀,进入管道,燃烧站点起时V02阀一般开至20%左右即可,待燃烧站完全点燃,焙烧炉稳定燃烧后,V02阀交由主控控制,操作工根据工艺实际情况进行V02阀的调节,以控制进入炉膛内的燃气量。煤气进入炉体内之前,必须要进行泄漏控制检测,检漏测试前必须确认安装在炉体之前的两道安全截止阀即V03安全阀和V04切断阀无泄漏。煤气安全检漏在点火前一次完成,点火前只有V05放散阀为打开状态,其他阀均为关闭状态[4]。

图1 泄漏控制检测示意图

煤气从V02阀进入后,开始充满V03阀的前侧,此时V03阀为关闭状态,V05放散阀为打开状态,此时V04阀亦为关闭状态。这样在V03阀至V04阀这一段,即形成泄漏控制检测管道段,用以检测煤气是否在这两个安全截止阀门处有泄漏,从而在燃烧站点起之前,为焙烧炉的安全稳定运行提供保障。

1.1 泄漏控制检测相关配置

进行泄漏控制检测,是整个燃烧站系统的安全中心。不仅仅要使用三套气动开关阀,实现对阀门V03、V04、V05的泄漏控制检测,还要有配套的高低压力开关,即46B1高压压力开关和46B2低压压力开关,在配合LDU11泄漏控制器使用的时候,能够有效地帮助进行对V03安全阀和V04切断阀的泄漏检测。

LDU11泄漏控制器机械装置的运转,还牵涉到8个隔离继电器(包含输入及输出),分别为:高低压力开关信号隔离46K1/46K2;LDU11控制信号隔离166K2;复位信号隔离166K3;泄漏释放信号隔离45K2;泄漏报警信号隔离45K1;V03/V05阀门控制信号隔离45K4/45K3[5]。

1.2 一次设备控制模式和配置

1.2.1 高、低压压力开关

46B1高压压力开关现场的接线端子有三个,分别为:1、2、3.进PLC的线是1和3即常闭触点,分别进PLC柜内的X3端子排的21和20端子,用于触发46K1继电器,正常时失电吸合,继而进入泄漏控制器程序控制当中,用以在泄漏控制检测中进行判断46K1继电器是否动作,高压压力开关是否触发[6]。

46B2低压压力开关现场的接线端子有三个,分别为:1、2、3.进PLC的线是2和3即常开触点,分别进PLC柜内的X3端子排的23和22端子,用于触发46K2继电器,正常时失电断开,继而进入泄漏控制器程序控制当中,用以在泄漏控制检测中进行判断46K2继电器是否动作,低压压力开关是否触发。1.2.2 V03、V04阀限位开关在PLC上的灯指示

V03、V04阀采用限位开关向控制系统传送信号,使用直流档测量电压值,接近时为8.32DCV,远离时为4.37DCV.

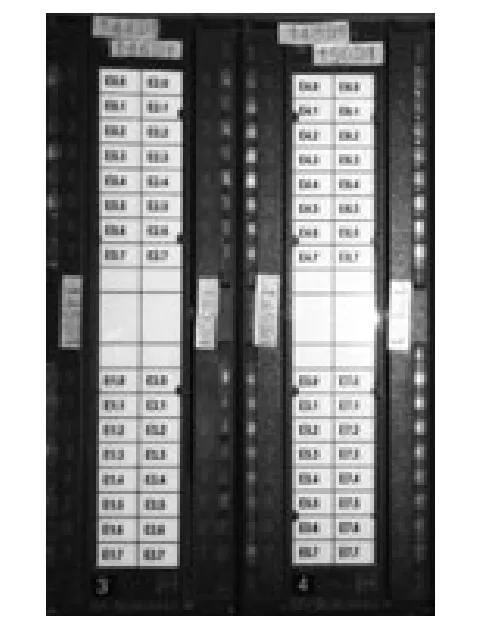

经过隔离以后的限位信号送至PLC的DI模块,接通时为0DCV,断开时为24DCV,同时对应的DI指示灯亮。V03阀接近开关限位进PLC柜内后,进145N2隔离器,PLC上通道指示为E1.2(开CH1)和E1.3(关CH2);V04阀接近开关限位进PLC柜内后,进145N3隔离器,PLC上通道指示为E1.4(开CH1)和E1.5(关CH2),如图2所示。

图2 V03、V04阀在PLC上的限位指示图

2 结合泄漏控制原理图、时序图实现检漏过程

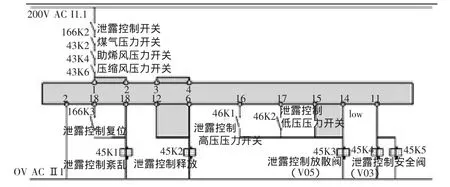

2.1 泄漏控制原理图

泄漏控制器的工作原理如图3所示,当燃烧站走至第八步需要进行泄漏检测时,由PLC程序发出命令控制166K2继电器得电吸合,同时在燃气压力开关43K、助燃风压力开关43K4以及压缩风压力开关43K6均得电吸合的情况下,即当前燃气量、助燃风量、压缩风量均达到压力开关的低限值后,泄漏控制器LDU11开始工作[7]。

图3 泄漏控制原理图

而在泄漏控制进行的过程当中,一旦有报警,就会触发45K1继电器,此时泄漏控制器终止程序运行,燃烧站点起失败,需要按下166K3复位按钮,使泄漏控制器回至初始状态,重新进行下一轮的泄漏控制检测。而泄漏控制检测一旦通过,则会通过45K2继电器触发进行泄漏控制结束的一个释放动作,告知PLC泄漏控制检测已经完全结束,可以让燃烧站进行下一个步骤[8]。

而具体是如何对V03阀和V04阀进行泄漏控制检测的,还要结合时序图来分析。

2.2 时序图

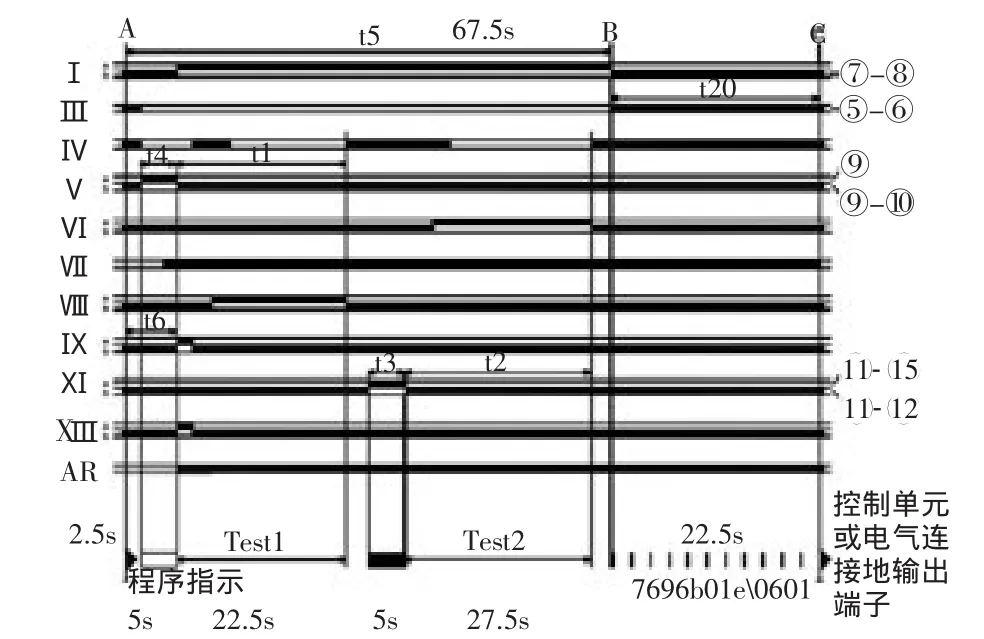

图4为泄漏控制器的时序图。从图中可以看出,在机械式的LDU11从开始运转到最后燃气泄漏控制检测结束期间,按照时间顺序,都产生了哪些动作。以横轴为坐标轴可以看到,泄漏控制器LDU11是从一个三角形标志开始机械运转的,持续时间为2.5 s,经过一个空心的矩形块,持续时间为5 s的t4之后,到达TEST1阶段,也即持续时间为22.5 s的t1,再经过一个实心的矩形块,也即持续时间为5 s的t3之后,到达TEST2阶段,即持续时间为27.5 s的t2,最后经过释放持续时间为22.5 s的t20阶段以后,重新回到三角形标志起始位置,总共时长为90 s.

图4 泄漏控制时序图

在时序图的顶端,有A、B、C三个点位,AB之间代表了控制阀门向泄漏检测区域即V03阀到V04阀之间排气和充气进行实际的泄漏控制检测,BC之间代表了泄漏通过之后的释放阶段,将泄漏控制器循环机械运动至初始位置。AB之间持续时间为66.3 s的t5,是阀门验证测试时间总计,包含了T4、T6、T1、T3、T2阶段。BC之间是持续时间为22.5 s的t20,是泄漏控制检测完毕释放阶段[9]。

2.2.1 检测V03阀是否泄漏

其中t4阶段持续时间为5 s,主要动作是测试区域排气,将V05放散阀打开,此时触发继电器45K3(见图1)。t6阶段为泄漏控制器从启动到自身主继电器动作的时间,包含了t4阶段。而t1阶段即TEST1,持续22.5 s,主要动作过程是将V05放散阀关闭,检查V03阀的泄漏情况。此时由于V03阀前充满煤气,大约400 mbar,如若V03泄漏,管道内泄漏检测测试区域泄入一定量的燃气,到达低压开关的低限值后,将会导致46B2低压压力开关触点吸合,此信号经过隔离继电器送至LDU11,促使LDU11报警45K1,停止检漏,并将报警信号送至PLC,使燃烧器站无法继续启动。如若V03无泄漏,46B2开关保持常开位置,执行下一步。

2.2.2 检测V04阀是否泄漏

而t3阶段持续时间为5 s,将V03阀打开5 s后关闭,使泄漏检测测试区域充满煤气,其压力同样为400 mbar.t2阶段即TEST2,持续27.5秒,主要目的在于检查V04的泄漏情况。如若V04泄漏,泄漏检测测试区域煤气压力值将低于高压压力开关限值,46B1高压压力开关保持常闭位置,此信号经过隔离继电器送至LDU11,促使LDU11报警45K1,停止检漏,报警信号送至PLC,使燃烧器站无法继续启动。如若V04无泄漏,测试区域没燃气压力值高于高压压力开关限值,46B1开关常闭触点断开,执行下一步。

2.2.3 泄漏检测通过

t20持续时间为22.1 s,即为泄漏检测完成,LDU11送出释放信号45K2到PLC,PLC继续执行其它任务。

3 结束语

泄漏控制检测能够检测出设备10 mbar范围内的燃气泄漏,在确认安全,燃气无泄漏的前提下提高了焙烧炉一次点火成功率,缩短焙烧炉启动时间20%,有效提高故障判断和处理效率。在燃烧站点火之前,进行泄漏控制检测,是对安全方面提出的一个巨大考量,这种结合三套气动阀进行泄漏检测的方式,完全满足了焙烧炉燃烧站安全上的需要。

[1]童美松.煤气泄漏报警原理用于潜艇消氢系统的自动控制设计[J].海军工程学院学报,1995,92(3):28-29,34.

[2]孙 宁.煤气泄漏报警及智能排险系统设计[J].科技视界,2013,33(4):7-27.

[3]姜金海.基于次声波的供热管道泄漏检测系统设计[D].大庆:东北石油大学,2013.

[4]邹 兵,丁德武,朱胜杰,等.石化企业设备密封点泄漏检测技术研究[J]. 中国安全生产科学技术,2011,12(8):192-196.

[5]彭 柯.基于SCADA系统的原油管道泄漏检测关键技术研究[D].天津:天津大学,2004.

[6]樊英峰,王誓学,廉晓霞.氧化铝流态化焙烧炉的应用及优化[J].有色冶炼,2003,4(12):42-44.

[7]胥 杰.焙烧炉烟气污染防治对策的探讨[J].湖南有色金属,2007,3(9):42-46.

[8]张存兵.焦炉煤气在氢氧化铝流态化闪速焙烧炉应用的节能分析[J].有色冶金节能,2007,2(13):19-23.

[9]刘亚平,刘 伟.氢氧化铝气体悬浮焙烧炉在我国的应用与改造[J].世界有色金属,1998,9(17):24-29.