基于SAP系统的装配型工厂物料配套管理研究

2015-11-30王慧明

王慧明

(广西柳工机械股份有限公司,广西 柳州545007)

目前,整个工程机械行业处于低迷阶段,企业在通过各种方式进行改进,以及时满足客户要求。对于装配工厂尤其是工程机械装配工厂而言,物流管理水平在很大程度上反应了工厂工艺能力、生产效率以及成本管理的水平。工程机械装配工厂的物流管理在整个的生产体系中目前还是一个比较薄弱环节。物流管理的核心在于创造价值[1]。鉴于此,笔者在本文中以装载机装配工厂物理管理的实际运作为研究为出发点,以SAP系统为实现工具,从仓库管理及生产现场的物流配送的微观角度,对装配型工厂物料配套管理进行研究,各项物流活动实现最佳的协调与配合,以降低物流成本,提高物流效率和经济效益。

1 基于SAP系统配送管理要素

1.1 生产计划的稳定性

生产计划排布相对稳定,一般锁定一周的生产计划不调整,如果确实有紧急订单,也应保证已下达生产订单并发出物料配套指令的生产订单不能再更改,必须按原计划完成后再进行紧急订单的生产。

1.2 准确的工位BOM

对于一个装配型工厂来讲,准确的工位BOM是它的一笔巨大财富。工位BOM一般包含整机制造的各工位的物料需求的零件号、物料描述、数量、工位地址等内容。从物流管理角度而言,工艺要确定一条生产线的工位数,并确定在该生产线上生产的产品每个工位需要使用物料的种类、数量、以及存放位置信息,并由专人从事由于技术变更、工艺改进等造成的工位BOM差异的及时修正工作。同时需要根据实际生产需要确定配送方式、单批配送量等物料配送要求。

1.3 物料定置管理

配送到生产现场的物料,要实现空间定置。即具体到空间点的定制,如以下工位地址码(见图1)。

图1 工位地址码

1.4 相对稳定的生产节拍

对于不同产品需要相对稳定的生产节拍,为物料配套时间的相对准确性提供保障。

1.5 确定的供应商先后顺序

一般企业同一物料供应商不会是单独唯一的,会有两三个甚至更多,这就要求在物料使用时在SAP系统设定好使用物料的供应商的先后顺序,确保使用物料的可追溯性。

2 基于SAP系统的仓库布局及实现

仓库活动在整个货物的物流作业中具有关键性的连接功能[2],因此仓库的功能和效率的提升常常成为物料配套的关键性因素。

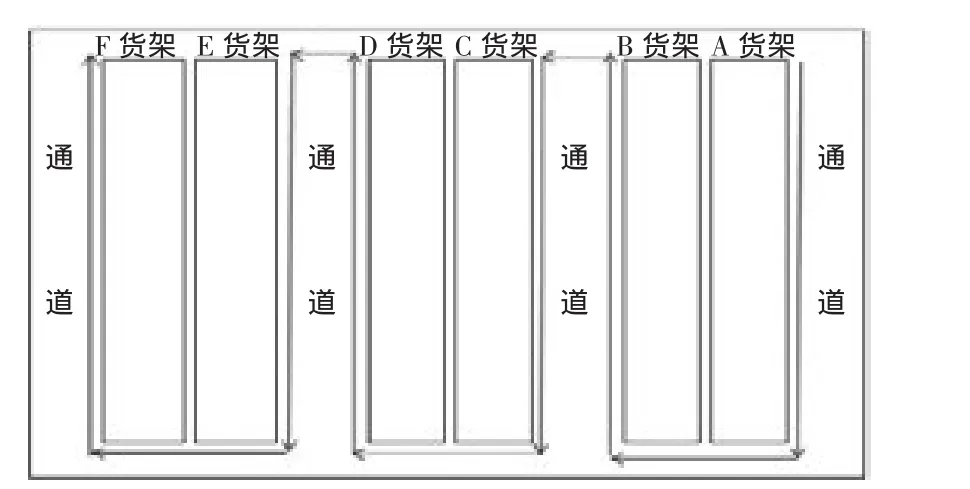

2.1 仓库布局及拣配

仓库的布局应根据工艺布局及实际生产需要进行布局,以提升物料拣配效率,减少搬运浪费。以常用的立体仓库货架为例说明:

(1)区分物料的体积、重量

将体积、重量小的存放于高架立体货架(图2),将体积、重量大的物料存放于双层立体货架(图3)。

图2 高架库

图3 高架库

(2)设定物料摆放顺序物料摆放按照生产需求的先后顺序摆放,即按照生产线工位BOM的顺序设定物料存放顺序。在立体货架存放货物,一般拣配高层物料均需要高架堆垛车协助,在人工效率及成本方面均不如人工直接拣配。故而应将装配顺序在先的物料摆放在低层(一般以成年人能够伸手拿到为标准),装配顺序在后的物料摆放在高层,一般先将低层排满后再排高层。同时物料的存放应结合现场物料的定制情况进行摆放,尽量做到生产现场同一货架的物料在仓库内连续集中摆放。同时,如有容易物料在多工位使用时,可进行集中摆放于某区域,按工位集中拣配。

(3)遵循先进先出原则

物料都是有一定保质期的,先进先出原则是在出库时按照先入库的物品先出库的原则进行操作。如果不按照这原则可能造成货物过期,如橡胶件等的老化、蓄电池等的放电失效等,对实际生产产生一定的影响。先进先出方法一般有颜色标示法、顺序摆放法、时间标注法等。

(4)单向连续拣配

拣配路线保持直线作业(如图4),避免迂回逆向作业,提高拣配效率,减少搬运浪费。为避免物料拣配完成的物料小车的不断托运,根据小车容量和仓库布局,在货架间设置物料小车暂存区,由流转人员从暂存区将物料小车配送至生产现场。

图4 仓库物料拣配路线图

(5)严格按照配送单据拣配

对于物料拣配应严格按照配送单(图5)进行拣配,即使出现问题(如配送地址不正确、漏单等),应及时进行人工协调,在该工位收下该物料,以提高物料查找时的效率,保证生产顺利进行。并及时进行反馈相关人员,在SAP系统及时纠正,避免下一批再次出现该问题。

图5 物料配送单

2.2 标准件类物料

由于标准件类物料用量较大,通用性较强,故在SAP系统中可采用补料方式进行配套,补料方法一般有看板拉动、空箱拉动、投卡拉动等方法。如果资源配备充足,最好还是按照SAP系统配送单的需求进行拣配及配送,减少错装、漏装。

2.3 物料配送

物料配送按照时间和数量进行分类,可以分为定时配送、定量配送和定时定量配送,基于该SAP配送系统的原理及实际可行性,基本可实现定时定量配送,降低库存及资金积压、减少因库存而产生的各种浪费,满足客户多样化、个性化需求。

(1)物料配送器具

物料配送器具在配送过程中对效率影响较大,目前较为常用的是使用线棒小车(图6)进行物料的配送,由于线棒小车制作简便,并能够根据物料的特有形状拼搭出专用物料配送小车,同时改装容易,有效提高工位器具的重复利用率,受到很多企业的青睐。在大批量物料配送时,因较为费力,无法用人工进行配送或需要大量的人员来配送,耗时耗力。可使用电动拖车拖动(图7)多个物料小车进行配送,每到一个工位将物料投放到配送单指定货架或更换移动货架,一般一人即可完成,大大提高物料配送效率,降低劳动强度和人工费用。

图6 线棒小车

图7 电动拖车

(2)物料配送事项

配送到现场的物料在搬运过程中要清除包装物,同时注意表面油漆等的防护,保证在搬运过程中对物料没有损伤。每种物料在配送至生产现场前要确认标识卡(包含零件号、物料描述、配送数量及生产批次等信息)是否齐全,避免生产工人因对相似物料的辨识错误造成的错装。配送到现场的物料必须附带配送单。同时流转人员对实发数进行清晰的记录,以便现场装配核对。对缺件物料明确标注,并将缺件信息反馈给物料管理部门进行缺件物料跟进。

(3)物料配送时间

物料配送到现场的时间把握较为重要,从理论上讲应该是到生产现场需要该物料时恰好能将物料配送到位是最理想的,而在实际生产和物料配送过程中由于各种原因基本是很难做到的。但我们要做到既不能造成现场物料的大量积压,又不能造成物料需要时无法配送到现场,即需要按照生产节拍及配送能力进行安排配送,并形成标准化物料配送。如一工位物料需求时间是上午9:00,生产线生产节拍为60分钟/台,其工位物料配送时间30分钟/工位,那么按此推算,最晚需要在8:30开始配送一工位物料。一般配送时间大于生产节拍时提前两个生产节拍配送,配送时间小于生产节拍时提前一个生产节拍配送,无论从生产现场还是物料配送效率及库存控制上基本上都可满足我们的要求。

如果不能做到所有物料定时定量配送,那么标准件类物料可以以补料方式进行配送,当然,补料方式的选择及单次补料数量和频次都需要根据生产现场的实际用量和现场能够容纳的物料数量来确定。

3 结束语

物流配套管理模式对于每个工厂都有所差异,只有根据实际生产情况,建立适合自己的物料管理模式。本文主要是针对工程机械装配型工厂的物流配套管理模式进行研究,并基于SAP系统建立一套物流配套管理模式,在工厂内部得到了很好的推广和应用,通过该模式的实施,大大提高了物流配套效率,降低生产一线对物料管理混乱的抱怨,提高客户满意度,从而对生产效率的提高和成本管理水平的提升起到了重要作用。

[1]龚国华.物流和供应链管理[M].上海:复旦出版社,2001.

[2]宋力刚.国际化企业现代物流管理[M].北京:中国石化出版社,2001.