某商用车散热器面罩开裂分析与改进

2015-11-28孟兵胡启龙蔡明夏军民张路

孟兵,胡启龙,蔡明,夏军民,张路

(1.南京汽车集团公司汽车工程研究院,江苏南京210028;2.南京依维柯汽车有限公司,江苏南京210028)

轻型卡车作为运输各类生产资料和劳动工具的重要载体,以其环境适应能力强、承载超载能力强、机动灵活、工作快捷高效的特点,成为商用车领域最畅销的产品之一[1]。为了提高市场占有率,公司在“G”系列普通轻卡基础上开发了针对山区、丘陵地带等道路不便地区的新产品。该产品为提高复杂路况的适应性,在整车设计上进行了减震、防冲击等处理措施,以适应复杂路况的挑战。

为了更好地验证产品性能,公司将产品路试标准进行了相应提升。产品在路试中经受了更多挑战,反馈回一些设计验证初期未出现的质量问题。其中,散热器面罩开裂问题尤其严重,对整车美观性及车辆安全性均造成重大影响。按照产品道路试验标准要求,通过改善车身工艺及车身设计结构等措施,对出现的散热器面罩开裂问题进行改进,彻底解决该质量问题。在项目改进实施后,通过实车路试验证改进措施的有效性。

1 散热器面罩开裂问题分析

1.1 散热器面罩开裂问题产生

由于产品上市之后的路况条件极其险峻,为了更好得验证产品可靠性,公司将产品路试标准进行了相应提升,将可靠性路试总里程从10000 km 增加为20000 km,强化路路试里程从6000 km 增加为7000 km。经过磨合、高环、城市道路、场内山路等阶段路试,强化路里程达到6700 km时,散热器面罩机罩锁区域发生开裂问题,开裂情况见图1。

图1 散热器面罩开裂

如图1所示,在路试中散热器面罩安装机罩锁区域开裂较为严重。靠近锁孔处的2个焊接螺栓周边板材形成的裂纹已经连通,其中外侧位置处裂纹呈现放射状,面罩外板折弯处出现裂纹。整个开裂状态呈现巨大的T 字形。如果车辆在同等路况下继续运转,散热器面罩安装机罩锁区域有发生整体断裂的可能,机罩锁甚至可能发生蹿动,给行车安全造成巨大隐患。

1.2 散热器面罩CAE分析结果

针对散热器面罩出现的开裂问题,需要从工艺、材料、结构等方面入手,综合分析开裂的原因。从该件尺寸方面来讲,面罩框外板与左右侧围外板直接相连,采用HR380F 钢板一体成型方式,Y向尺寸比较大,但其料厚为1.0mm,造成弯曲刚度较差;从工艺方面来讲,安装机罩锁断面处工艺缺口尺寸较大,降低了散热器面罩外板的抗弯强度;从安装方式来讲,散热器面罩上由于装有机罩锁,整个发动机罩前侧全部靠面罩卡位,而发动机罩重量较大,对面罩框中部产生巨大的交变应力。针对该问题,必须进行有限元分析,模拟车辆运行时散热器面罩的工况,研究开裂区域的应力状况,找到导致开裂的原因。

在有限元分析时建立更加精确的前处理模型,优化模型边界条件,用线性静力计算方法对开裂区域进行工程分析[2]。前处理网格划分采用Hypermesh软件,后处理应用MSC NASTRAN软件[3]。因为车身为钣金件,散热器外板在网格划分时按照壳体单元进行,在机罩锁安装孔区域附近单元划分需要详细一些,单元尺寸0.5 mm左右,而原未开裂部位单位尺寸控制为2 mm左右。散热器面罩外板材料HR380F 泊松比为0.3,弹性模量为260 GPa,密度为7830 kg·m-3。边界条件:约束车身截面所有自由度,约束面罩板中间位置的所有自由度,如图2所示。载荷:在散热器面罩外板位置施加Z+方向700 N的力(图3)。CAE分析结果如图4所示。

图2 散热器面罩开裂

图3 施加载荷

图4 散热器面罩开裂CAE分析结果

CAE分析结果表明,在3G重力场静载工况下,散热器面罩机罩锁区域由于工艺缺口等原因导致存在局部应力集中现象,其中开裂区域周边应力极值达到441 MPa。而散热器面罩外板材料为HR380F,屈服强度仅为380 MPa,远远低于计算应力值。从图4可以看出,机罩锁锁孔周边是应力集中的核心区域,危险区域直接延伸到右侧机罩锁2个安装孔处。在大片区域内,散热器面罩受到的最大应力远远超过了自身材料的屈服极限,在受到较大应力作用下出现开裂问题。

2 散热器面罩开裂改进方案

针对出现的质量问题,需要从导致开裂的原因入手,针对性地制定解决方案,包括优化开裂件结构、增加加强件、改进零部件加工工艺等;采用优化应力集中区域周边焊点数量及位置的办法,不需要增加投入,现生产可操作性好[4]。在散热器面罩机罩锁开裂区域增加钣金加强板的改进办法,只需要新开发加强板自身,开发后期工装改进量也比较小,改进成本相对较低。但是,由于散热器面罩上固定了前照灯、喇叭等器件,零件结构改进会造成大范围零部件设计更改,改进成本比较高,周期也很长,采用优化结构的办法可行性较差。

2.1 焊点优化方案

该型车散热器面罩主体为内骨架外覆盖件的结构形式,其中散热器面罩外板为一体化成型,与散热器内骨架焊接总成在边缘处均匀点焊。由于两者合成时只通过点焊连接,焊点的数量和位置对散热器面罩总成的应力状态影响较大。散热器面罩在车辆振动工况下,应力分布不均,面罩外板机罩锁安装区域应力集中明显,在交变载荷下容易发生疲劳破坏导致零件开裂。因此,可以从增加焊点数量和优化焊点分布等方面,提出缓解应力集中的措施。该方案针对性较强,工艺实现简便,可以较快的应用于现生产。

如图5所示,在散热器面罩总成中部区域,散热器外板与内骨架进行焊接时,加密机罩锁固定区域周边焊点密度,在两侧焊接接合处增加4个焊点。该方案能有效限制零件微小形变,缓解应力集中。该方案不增加成本,简便易行。

图5 散热器面罩焊点优化方案

2.2 增加散热器面罩加强板方案

针对出现的散热器面罩开裂问题,增加钣金加强板件是一种较为直接、有效的解决措施。由于散热器面罩外板Y向尺寸过大,中间部位存在工艺缺口导致应力极值超过材料强度极限,该措施能通过局部加强方式,增加应力集中区域抗弯强度,缓解应力集中现象[5]。因此,可以把增加散热器面罩加强板作为重要的解决思路应用于问题改进。由于散热器面罩加强板可以应用于不同部位,产生的加强效果也有较大差异,所以需要对该方案进行差异化设计与分析。

2.2.1 热器面罩加强板外置方案

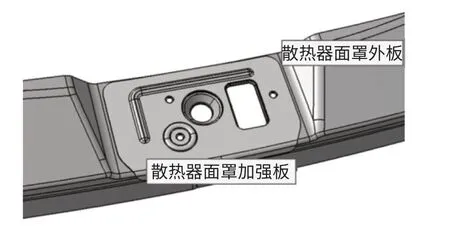

由于散热器面罩外板内侧为焊接面,需要与内骨架进行焊接,因此,受结构空间所限,散热器面罩加强板可以放置于散热器面罩外板外侧。该方案的优势在于此部位没有其他零部件干涉,加强板可以覆盖全部机罩锁固定区域,能够达到较好的加强效果。该加强板能够通过增加加强筋和设置翻边,增加整体抗疲劳强度。具体设计方案如图6所示。

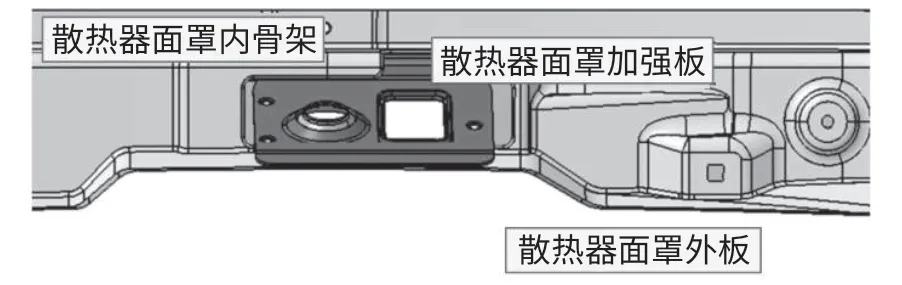

2.2.2 散热器面罩加强板内置方案

散热器面罩外板与骨架焊接合成时,在中部机罩锁区域形成的内槽空间较大,用于安装机罩锁。散热器面罩加强板可以做成阶梯状,焊于散热器面罩外板的内侧,上部采用三层焊,下部为两层焊。机罩锁安装于加强板上。这样的加强方案可以更好的利用空间,并且对外观不产生任何影响。在现生产中,利用现有工装倾斜角度,首先对下部两层焊点进行焊接,然后焊接上部三层焊点部位。具体设计方案如图7所示。

图6 散热器面罩加强板外置方案

图7 散热器面罩加强板内置方案

3 散热器面罩改进措施有限元分析

在前期问题CAE分析基础上,从导致问题产生的原因入手,制定了开裂问题解决措施。焊点优化方案是在现有生产条件下进行的改进,优化焊点位置能改变应力在散热器外板上的分布,缓解局部应力集中状态。增加钣金加强件方案,能针对性的增加机罩锁断面处抗弯曲疲劳强度,解决由于工艺缺口原因导致的局部应力过大状况,对交变载荷作用下的疲劳破坏也有较好的抵抗作用。这两种方案共同作用,作为综合性解决措施,对散热器面罩应力提升意义重大。因此,整改分析时进行了组合式设计,制定了两组差异化改进措施。

在改进措施确定后,必须重新模拟车辆运行时散热器面罩的工况,分析开裂区域最新应力状况,对方案有效性进行研究。在重新优化数据前处理模型后,应用相同的边界条件,在同样的位置施加相同的载荷值进行计算。

3.1 改进措施

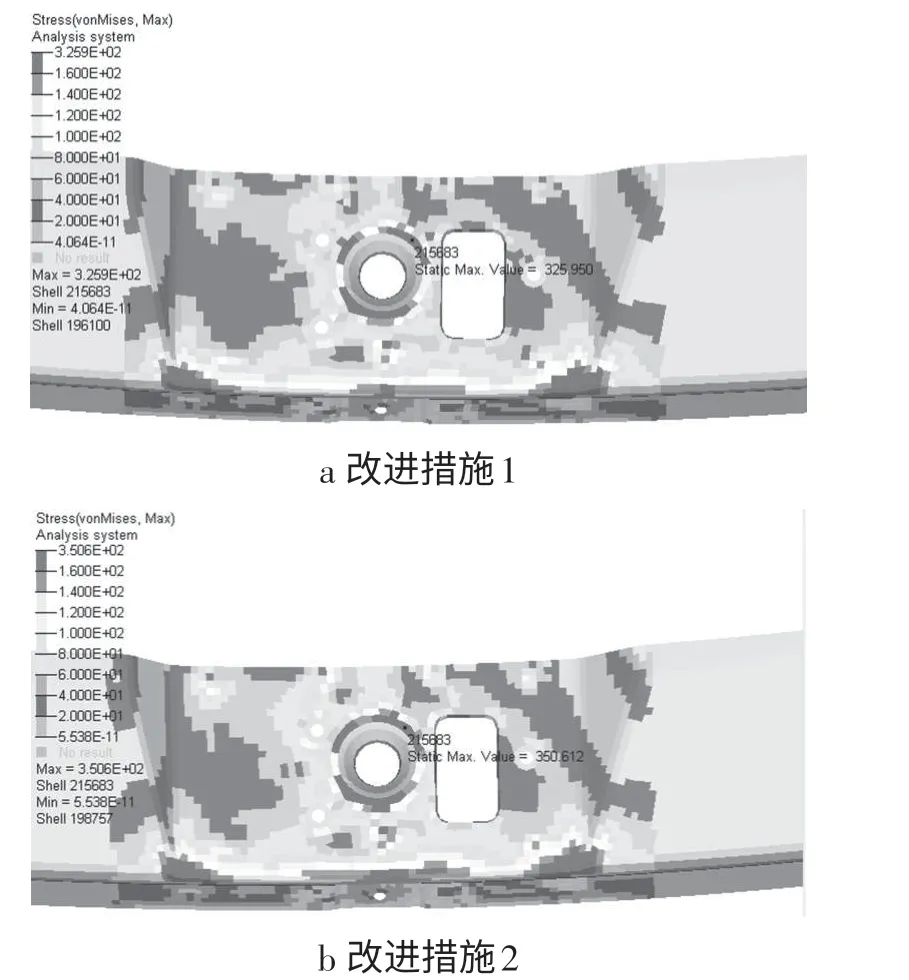

改进措施1 采用优化焊点方案和散热器面罩加强板外置方案。对改进后的状态进行有限元分析,分析结果如图8a所示,此时开裂位置处最大应力值为325 MPa。

改进措施2 采用优化焊点方案和散热器面罩加强板内置方案。对改进后的状态进行有限元分析,分析结果如图8b所示,此时开裂位置处最大应力值为350 MPa。

图8 改进措施CAE分析结果

3.2 改进措施比较

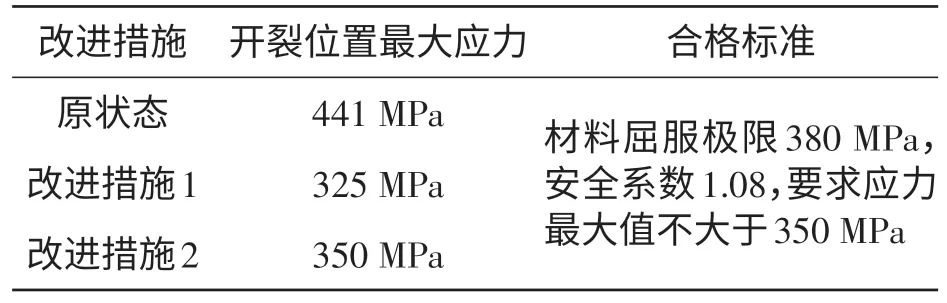

有限元分析结果对比如表1所示,2种改进措施与原状态相比,均能起到良好应力改善效果:改进措施1相比原状态,应力值下降26.3%,最终原开裂区域的应力极值为325 MPa,小于最大应力标准350 MPa;改进措施2 相比原状态,应力值下降20.6%,最终原开裂区域的应力极值为350 MPa,满足最大应力标准350 MPa。

改进措施1采用的面罩加强板外置方案,与改进措施2采用的面罩加强板内置方案相比,改进应力效果具有优势,但是这种方案需要在车身正面位置“打补丁”,对外观产生负面效应,进而可能影响用户的购买欲望;另外,该方案需要为增加加强板制作独立的工装、夹具,不符合降本原则。而改进措施2恰好达到了应力要求标准,并且应力最大值远离了原开裂区域,这种改进措施也可以确保不再发生开裂问题。因此选择改进措施2,采用优化焊点方案和散热器面罩加强板内置方案作为该车型散热器面罩开裂问题的改进措施。

表1 有限元分析结果对比

4 结论

针对公司产品车在道路实验中出现的散热器面罩机罩锁安装区域开裂问题,分别从工艺、材料、结构等方面入手,分析了可能导致开裂的原因[6]。并且在有限元分析的基础上,从导致应力集中的因素入手,制定了针对性的解决方案,包括焊点优化方案和焊接加强板方案。

本文中设计了2套改进措施,以焊点优化方案和散热器面罩加强板外置方案为改进措施1;以焊点优化方案和散热器面罩加强板内置方案为改进措施2。通过模拟车辆运行时散热器面罩的工况,分析在两种改进措施下开裂区域最新应力状况,对改进措施可行性进行研究,并选择其中更好的改进措施作为改进方案。

由有限元分析可得,2种改进措施与原状态相比,均能起到良好应力改善效果,满足散热器面罩应力要求标准。但是改进措施1 对外观可能产生负面效应,而改进措施2 既能满足应力要求标准,又对外观不产生任何影响,工装投入较少。因此,选择改进措施2,即采用焊点优化方案和散热器面罩加强板内置方案作为该商用轻型卡车散热器面罩开裂问题的整改措施。

改进措施在2014年第1 季度完成实施。在整改完成后,根据NJ2004-2006汽车整车产品综合评价方法,对实施了改进措施的样车重新进行了路试,路试后散热器面罩未出现开裂问题。

[1]左小勇.轻型卡车市场营销策略研究[D].淄博:山东理工大学,1998.

[2]熊珍兵,罗会信.基于HyperMesh的有限元前处理技术[J].排灌机械,2006,24(3):35-38.

[3]刘吉明,雷刚,廖林清.车门静态刚度的有限元分析[J].重庆工学院学报,2008,22(9):25-28.

[4]曾庆洋.商用车驾驶室白车身焊点布置及疲劳寿命分析[D].吉林:吉林大学,2011.

[5]原喜斌.轻型客车背门外板开裂问题分析研究[D].吉林:吉林大学,2011.

[6]赖扬品,周俊霖.微型货车车身开裂改进设计[J].企业科技与发展,2010(16):34-36.