低温下复合材料层合板的层间应力分析

2015-11-28曾红燕董焱章尹长城

曾红燕,董焱章,尹长城

(湖北汽车工业学院汽车工程学院,湖北十堰442002)

先进复合材料以其高模量、耐腐蚀、可设计性好和成本低等优点,广泛地应用于汽车、船舶及航空航天等领域[1-2]。复合材料氢气瓶作为燃料箱,不仅应用于新能源汽车,还适用于航空航天器[3-4]。例如,作为贮藏低温推进剂的纤维增强树脂基复合材料贮箱,其工作环境温度在20 K 左右,较低的温度容易导致复合材料出现脆化,进而产生微裂纹和层间脱层,有可能使燃料泄露,致使燃料箱失效[5-7]。本文中基于复合材料细观力学模型,分别建立2种典型复合材料在低温环境下的本构关系,研究低温对层合板自由边界处层间应力的影响。

1 树脂基体在低温下的材料性质

1.1 低温下树脂基体杨氏模量的确定

树脂基体杨氏模量随温度变化的经验公式为

式中:T为温度;Em为杨氏模量;T0与Em0分别表示室温及室温状态下的杨氏模量;β为未知系数,需要通过实验获得。

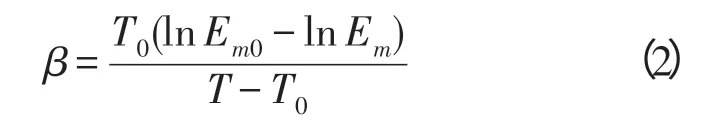

对式(1)两边取对数,获得未知系数β随温度及杨氏模量的变化关系如式(2)所示:

根据Choi[8]低温下的实验数据,取T0为293 K,用最小二乘法拟合,计算得到β为0.5。Choi的实验数据和拟合曲线如图1所示。

图1 树脂基体杨氏模量随温度的变化

1.2 树脂基体剪切模量的确定

低温下剪切模量的测定实验,因其对实验环境要求高,实验的工作量大,目前的技术很难实现。因此,通过实验测出剪切模量随温度变化的关系曲线是非常困难的。环氧树脂是各向同性材料,其剪切模量Gm、杨氏模量Em和泊松比νm这3个量中,有2个是相互独立的,如式(3)所示:

低温条件下基体的泊松比变化很小,对于确定的基体,其泊松比可以认为是不随温度变化的。因此,树脂基体剪切模量随温度的变化可以通过式(1)和式(3)得到。以IM7/977-3 复合材料树脂基体为例,根据Choi[8]低温下的实验数据,取室温时Em0为3.3 GPa,其泊松比 νm为0.375,将式(1)代入式(3)得:

2 低温环境下复合材料的材料性质

2.1 常温下不同纤维的材料性质

由于温度几乎不影响纤维的材料性质,所以在低温时只关注基体材料性质的变化。文中上述内容已经确定了基体的杨氏模量Em和剪切模量Gm,再根据细观力学中的Halpin-Tsai 模型与纤维的材料参数,就能确定低温下复合材料的模量和热膨胀系数。

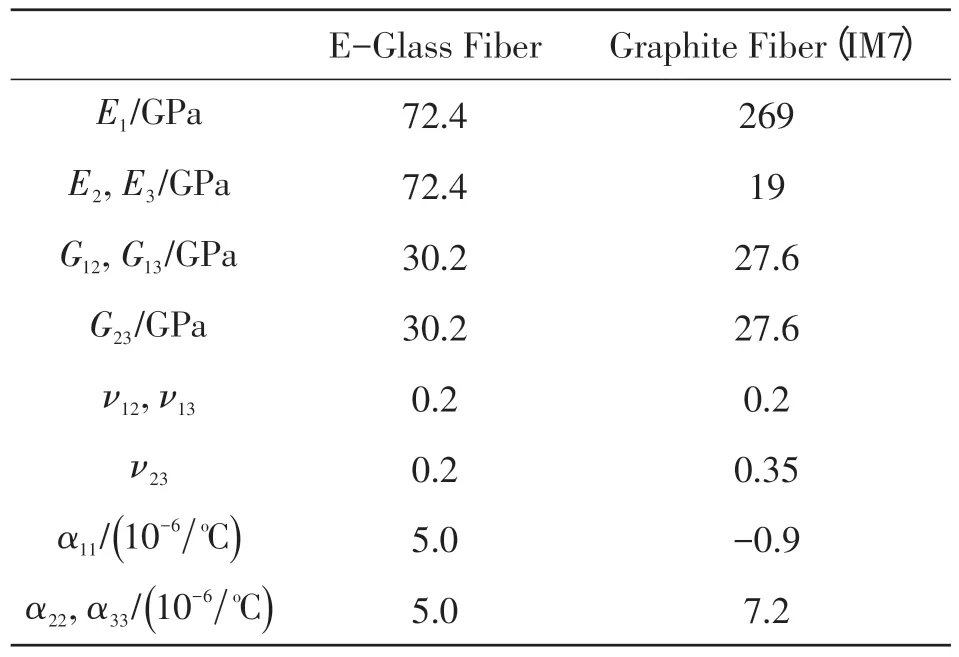

表1给出了2种不同纤维材料的杨氏模量,这2种纤维分别为E-Glass Fiber和Graphite Fiber(IM7),其材料参数如表1所示[8]。

表1 不同纤维的材料性质

2.2 低温下不同纤维复合材料的弹性模量

将式(1)和式(4)以及表1中纤维材料力学参数代入Halpin-Tsai模型[9]的表达式:

其中

式中:M为复合材料模量E2,G12,ν23;Mf为纤维模量Ef,Gf或νf;Mm为基体模量Em,Gm或νm;ζ为与纤维几何形状、排列方式和载荷情况有关的纤维增强作用的量度,它的值是通过曲线拟合的办法,并比较式(5)与弹性力学精确解得到的。

取复合材料纤维体分比为60%,计算得出低温条件下由E-Glass和Graphite 纤维组成的环氧树脂基复合材料单层板的弹性参数随温度的变化关系表达式如表2所示。

表2 复合材料的材料性质随温度的变化关系

3 低温下典型层合板层间应力分析

基于上述复合材料贮箱的2种典型复合材料E-Glass/Epoxy和Graphite/Epoxy 低温环境下的本构关系,采用有限元法,以典型铺层的层合板为例,讨论低温环境对复合材料层合板自由边界附近层间应力分布的影响。

3.1 验证有限元模型的准确性

为了验证有限元方法对层间应力计算的准确性,对铺层结构为[0 °/45°/-45°/90°]s的层合板的层间应力进行计算。层合板总厚度为1 mm,长度为120 mm,宽度为30 mm。外载单向拉伸应变εx为0.66%。单层材料属性如表3所示。

表3 单层板材料性能

计算得到自由边界处层间应力σz和τxz的峰值分别为112.76 MPa和38.31 MPa,相比Sanclio和Miravete[10]的结果112.82 MPa和44.695 MPa 很接近;由图2可以看出:层间切应力的值在靠近层合板边界处迅速增大,远离边界的地方,层间切应力为零;同样,远离板的边缘,层间法应力的值接近零,而靠近板边缘时迅速增大,这与实际理论分析相吻合。因此,利用有限元软件可以很好地模拟自由边界效应,能比较准确地得到自由边界处的层间应力值。

图2 自由边界处层间应力曲线

3.2 低温对层合板层间应力的影响

低温影响树脂基体的弹性模量和热膨胀系数,温度越低,复合材料越脆,层合结构越不安全。

假定纤维体分比cf为0.6和Halpin-Tsai 模型参数 ζ为1,比较E-Glass 纤维和Graphite 纤维作为增强材料、977-3 环氧树脂作为基体的这2种复合材料层合板最大层间应力σz和τxz随温度T的变化情况,如图3所示。

从图3可以看出:σz和层间剪应力τxz随着温度的降低而增加,且增加的趋势较为明显,基本呈直线型增加,当温度从350 K 降到绝对零度时,层间正应力约增大9%,层间剪应力最大增幅约为20%;层板的最大正应力σz虽随温度降低有下降趋势,但趋势不明显,350 K的温差,自由边界处的最大层间正应力约降了6%,而由图3a可以看出,其最大剪应力τxz基本不随温度变化而变化。

图3 不同层合板最大层间应力随温度变化曲线

4 结论

1)在前人实验成果的基础上,本文中采用指数形式拟合了低温下树脂的模量随温度的变化关系,结果表明:温度越低,弹性模量值越大,即树脂越脆,当结构受到外力作用时,也就越危险。

2)首次将Haplin-Tsai 模型引到低温领域,并基于复合材料细观力学模型,得到了低温复合材料的本构关系表达式。

3)在低温环境下复合材料层合板的层间应力分布将随温度的降低而改变,且最大层间应力值随之增大,但E-Glass/Epoxy层合板的自由边界处的应力变化不如Graphite/Epoxy层合板明显。

综上,本文中的研究成果将对低温推进剂的纤维增强树脂基复合材料燃料箱的设计提供一定的参考价值。

[1]唐见茂.碳纤维树脂基复合材料发展现状及前景展望[J].航天器环境工程,2010,27(3):269-280.

[2]谢霞,余军,温秉权,等.复合材料在汽车上的应用[J].际纺织导报,2010(12):116.

[3]毛宗强.氢燃料电池汽车新进展[J].太阳能,2010(8):17-22.

[4]陈虹港.70 MPa复合材料氢气瓶液压疲劳试验装置及压力温度控制方法研究[D].杭州:浙江大学,2013.

[5]Mittelstedt C,Becker W.Free-edge Effects in Composite Laminates[J].Applied Mechanics Reviews,2007,60(1-6):217-245.

[6]Sancho J,Miravete A.Design of Composite Structures Including Delamination Studies[J].Composite Structures,2006,76(4)∶283-290.

[7]王嵘,郝春功,陈振坤,等.碳纤维增强环氧树脂室温低温力学性能的研究[C].第十七届玻璃钢/复合材料学术年会论文集,2008.

[8]CHOI S.Micromechanics,Fracture Mechanics and Gas Permeability of Composite Laminates for Cryogenic Storage Systems[M].USA:University of Florida,2005.

[9]沈观林,胡更开.复合材料力学[M].北京:清华大学出版社,2006.