振动下TBM撑靴装置先导顺序阀失效分析及优化设计

2015-11-28董栋

董栋

(中南大学机电工程学院,湖南长沙410083)

TBM 撑靴装置的作用是稳定整机,使刀盘旋转掘进和实现转向等功能,为此要求撑靴能将撑靴稳定的撑紧在洞壁上,不能在振动情况下出现抖动、失压,并且在撑靴复位时,不至于因错误操作而使整机发生旋转[1-2]。

国内外学者都曾对顺序阀工作性能进行了研究。邵森寅[3]对顺序阀阀口流量特性和阀芯受力进行分析,通过实验探讨了弹簧刚度、阀芯通径、进出口流量及压差对阀特性的影响。万海洋[4]通过AMEsim软件仿真分析了顺序阀在平衡回路中的平衡能力,得出内外控结合阀在平衡回路中流量速率更加稳定。霍佳林[5]通过AMEsim与Matlab联合仿真,反映在有弹簧预压力下插装顺序阀的动态特性及其回路特征。TBM 掘进作业环境恶劣,设备振动剧烈。在强振动环境下,其液压系统工作特性受到明显影响。在TBM 液压系统中采用了较多先导顺序阀,如美国罗宾斯公司的MB264-311型TBM中撑靴液压系统采用了多个先导顺序阀。由于先导顺序阀的重要性,准确分析它在振动情况下的性能以及失效形式,可以对先导顺序阀的使用以及设计提供重要参考。

1 数学模型的建立

1.1 结构和工作原理

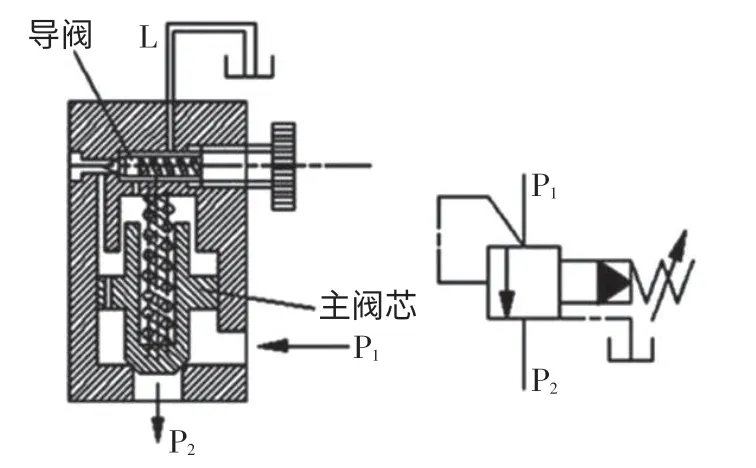

图1所示为先导顺序阀结构示意图。先导顺序阀由阀体、弹簧、阀芯以及控制阀组成。当控制口K 无控制油液时,工作油液无法打开阀口,进油路与出油路不连通;当控制口K 通有控制油液时,阀芯打开,进油路与出油口油路连通[6]。

图1 先导顺序阀结构示意图

1.2 先导顺序阀振动下的受力分析

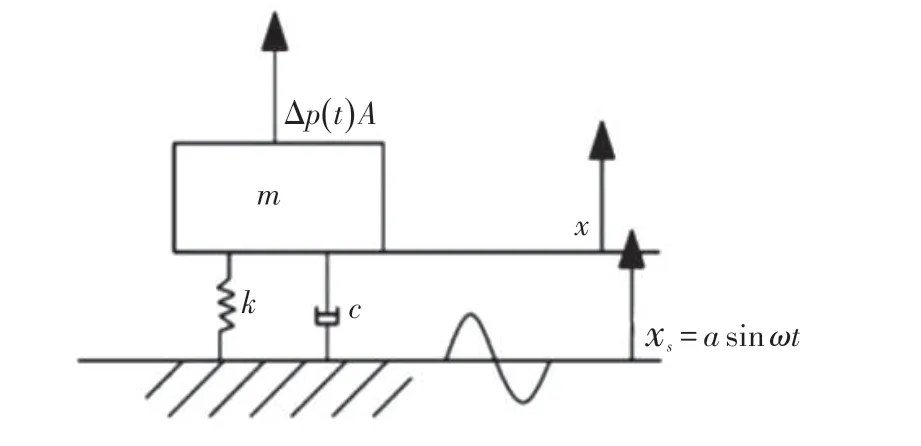

TBM工作环境处于较强的振动下,振动形式非常复杂,但任何振动都可以看作是简谐振动的叠加,因此以简谐振动作为先导顺序阀的激励[7-9],其受力模型如图2所示。

图2 先导顺序阀振动受力模型

基础振动激励:

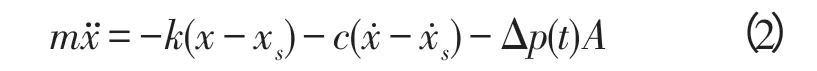

运用达朗贝尔定理列出微分方程:

将式(1)代入式(2)并整理,可写成:

由式(3)可知,由支承运动引起的阀芯受到的激振力包括:由弹簧传来的弹力kxs;由阻尼器传过来的,相位比x 超前π 2;油液压差Δp(t)A。

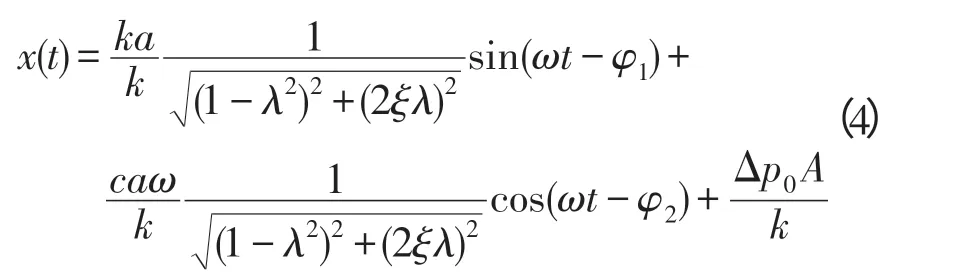

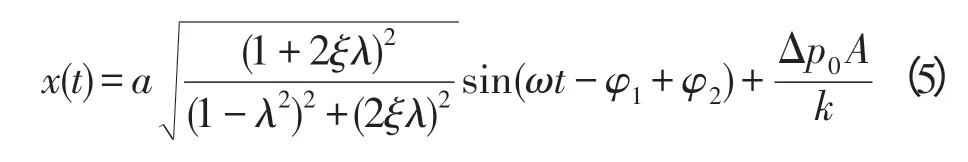

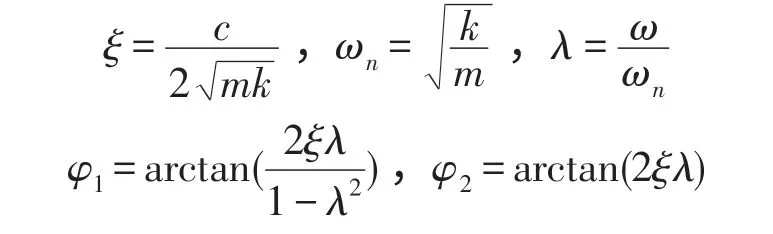

利用是线性系统叠加原理可知,方程式(3)的解为右端项仅为ka sin ωt和caω cos ωt以及Δp0A的解的和。即

整理得:

其中

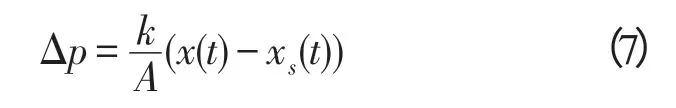

式中:c为阀芯阻尼;k为弹簧刚度;ω为基础振动频率;ωn为振动固有频率;a为基础振动振幅;Δp0为阀芯关闭时阀进出口平均压差;A为阀芯作用面积。

可见阀芯的位移由振动振幅、振动频率、压差、弹簧刚度、阀阻尼、阀芯质量决定。

1.3 振动下压力脉动分析

先导顺序阀在振动环境下的失效形式有2种,一种是开口状态下的压力脉动。压力脉动会使TBM 液压缸的撑紧力产生脉动,严重时可能导致撑紧失效[10-13]。

对开口时顺序阀进行受力分析,列出方程:

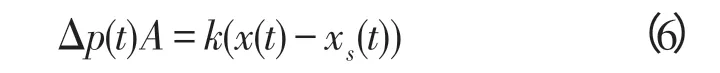

将式(4)阀芯开口量x(t)代入式(6),令

式中:Δp为阀芯开启后的平均压差。

1.4 振动下泄漏量分析

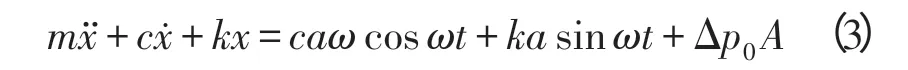

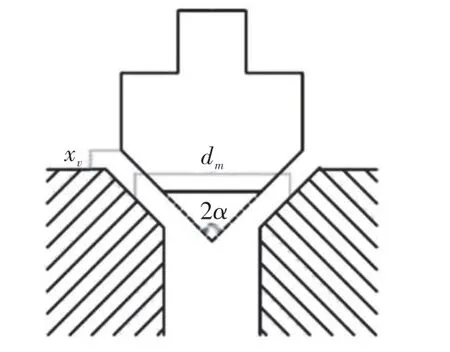

图3 先导顺序阀开口示意图

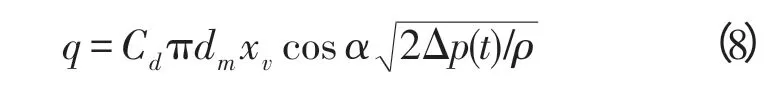

振动环境下先导顺序阀的另一种失效形式是泄漏。先导顺序阀使用圆锥阀芯,阀芯开度示意图如图3所示。其流量计算公式:

式中:Cd为流量系数;dm为阀芯通径;xv为阀芯垂直位移;α为阀芯锥角;ρ为油液密度。

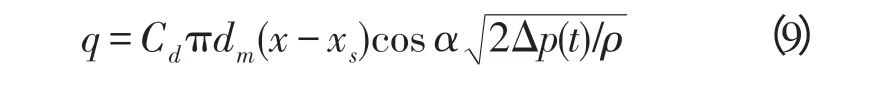

在振动下阀的垂直开口xv等于阀芯的位移与阀体的位移差,即xv=x-xs,代入式(8)得:

2 对理论结果进行仿真分析

中国铁建重工集团在越南TBM 施工工地所测数据显示,撑靴系统处振动振幅最大为22.5 mm,最大振动频率为500Hz。

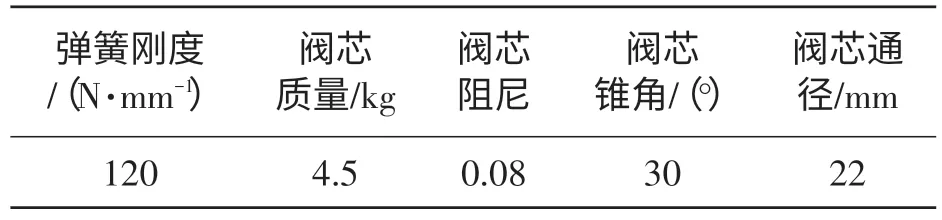

以某公司提供产品DZ30 先导顺序阀进行仿真分析,其各向参数如表1所示。

表1 先导顺序阀各项参数

2.1 压力脉动的仿真分析

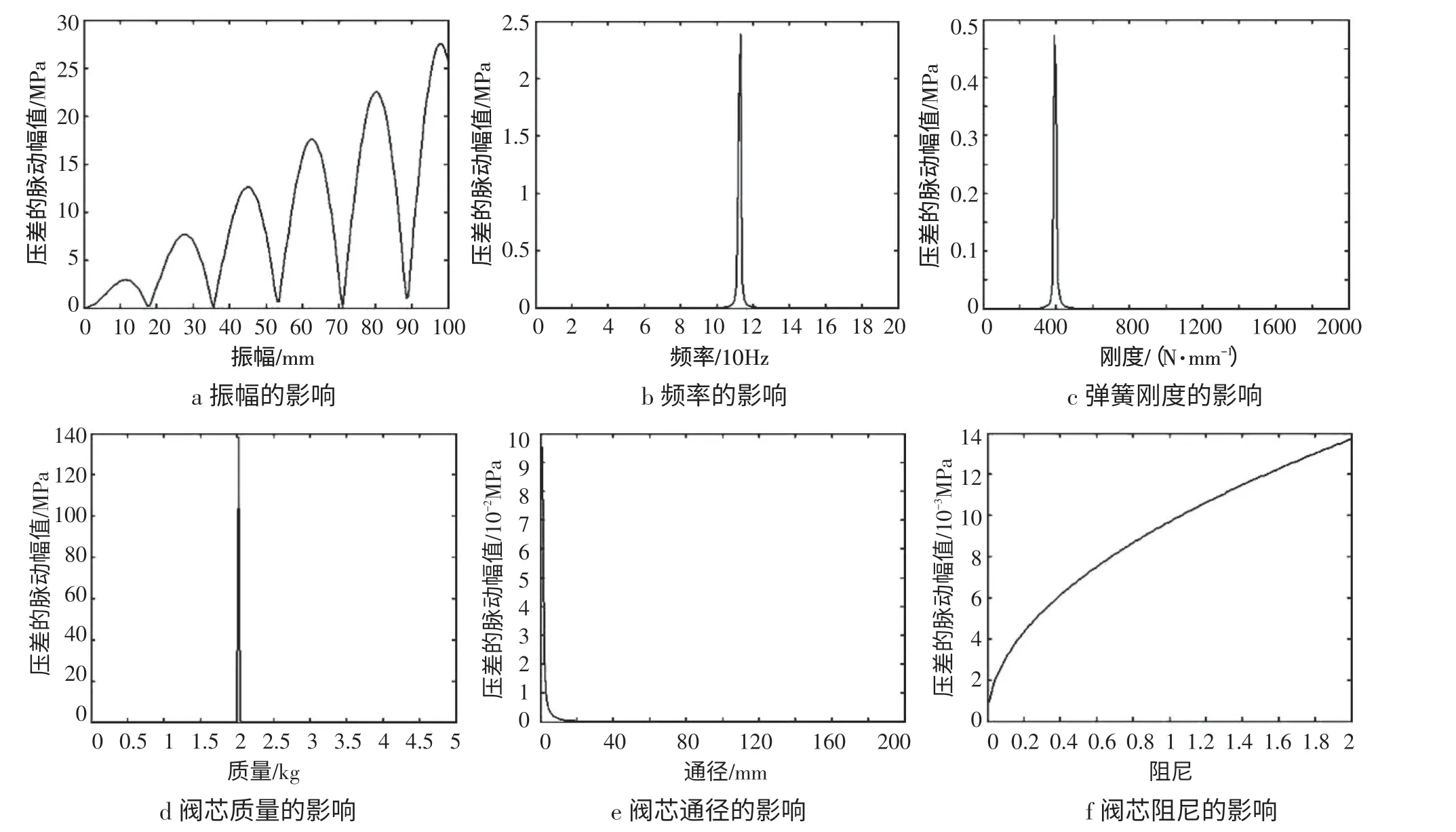

根据振动下压力脉动的数学模型,运用Matlab对振动下先导顺序阀各参数下的压力脉动进行仿真,仿真结果如图4所示。从结果可以看出∶

1)振动振幅与形成的压差脉动成正比,实际振幅反应了压力脉动的变化范围。振幅为20 mm时,压力变化范围为[]-3MPa,3MPa,压力损失在10%左右。将影响液压缸的工作稳定性。

2)阀芯质量、弹簧刚度和振动频率对压力脉动影响极小,但发生共振时,压力脉动急剧增大。

3)阀芯通径与压差脉动成反比关系,但当通径大于20 mm时,通径的改变对压差的影响很小。

4)压差随阀芯阻尼的增大而增大,当阻尼为0.08时,压差约为0.001MPa,压力损失约为0.03%。

2.2 泄漏量的仿真分析

图4 振动参数和阀芯参数对压差的影响曲线图

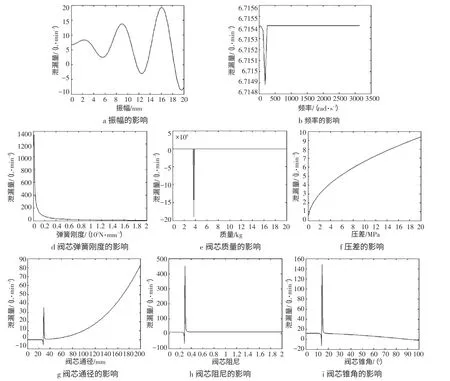

图5 振动参数与阀芯参数对泄漏量的影响曲线图

根据阀芯的泄漏量数学模型进行仿真,从仿真结果可知:1)振动下振幅会引起泄漏量的脉动,同时泄漏量随振幅的增大而增大。2)频率对泄漏量的影响较大,但在大频率情况下,泄漏量趋于稳定。由图5可知,泄漏量为5%。3)阀芯通径(小于50 mm时)、阀芯质量、阀芯阻尼及阀芯锥角对泄漏量的影响较小。4)阀芯两端压差对泄漏量成正比。从图5中显示,当压差为10 MPa时,泄漏量约为4.2%。5)弹簧刚度超过50 N·mm-1时,泄漏量几乎为零。

3 对振动下先导顺序阀的优化设计

先导顺序阀是液压系统中重要的液压元件之一。设计先导顺序阀时,希望在满足阀的性能要求(流量、开启特性)的前提下,尽量使压力脉动以及泄漏量减小。因此对阀芯的结构参数进行优化设计,对于减少先导顺序阀失效、增加TBM 撑靴系统稳定工作是有意义的。

3.1 优化模型的建立

从阀的结构图以及上述仿真分析可知,阀芯的设计参数包括阀芯质量、弹簧刚度、阀芯通径、阀芯锥角以及阀芯阻尼[14]。

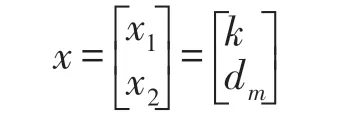

1)设计变量 各个参数之间是相互联系的。阀芯通径对阀芯质量起决定性作用,它们之间存在如下关系:m=Kdm。阀芯阻尼、阀芯锥角对优化结果也有影响,但考虑到取值范围小,因此将阀芯阻尼以及阀芯锥角作为机外赋值的变量,来求取相应的优化方案,这样可降低设计变量的维数,以节省优化计算时间。因此设计变量为

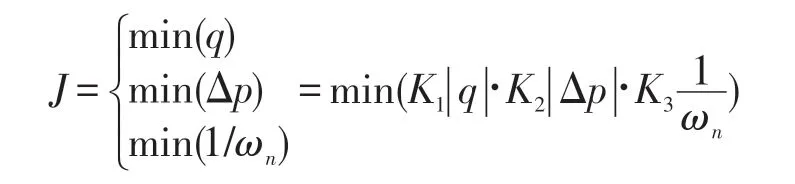

2)目标函数 本次优化要求在满足先导顺序阀功能下,使其在振动下压力脉动最小,同时振动下泄漏量最小。由上述分析可知,共振频率对其影响较大,要求固有频率较大。因此目标函数为

式中:Ki为各目标的加权因子。

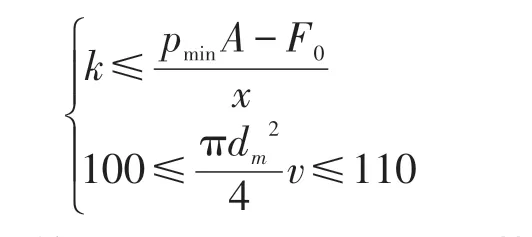

3)约束条件 要求弹簧刚度能满足在小于开启压力时保证阀芯压紧在阀座上;在工作压力下能顺利打开阀芯。阀芯的开启大小受结构尺寸的限制,同时要求阀芯通径能满足流量要求。

式中:F0为弹簧预紧力;pmin为打开阀芯的最小压力;v为通过阀芯的油液流速。

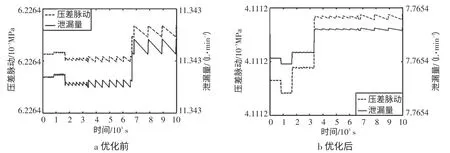

图6 压差脉动与泄漏量图

3.2 优化设计结果分析

根据优化模型,运用Matlab Gui 优化工具,利用fmincon 函数对阀芯参数进行优化[15],得出使目标函数达到极小值的弹簧刚度为200 N·mm-1及阀芯通径为0.018 m。

通过对比优化前后压差脉动以及泄漏流量(图6)可知:当先导顺序阀的弹簧刚度120 N·mm-1增加至200 N·mm-1,阀芯通径由22 mm 减小到18 mm时,先导顺序阀阀芯两侧压差脉动值明显减小,压差脉动由625 Pa 减小到411 Pa,下降幅度约为34.2%,泄漏流量由11.34 L·min-1左右减小至7.75 L·min-1左右,下降幅度约为31.7%。振动下的先导顺序阀在满足基本功能情况下的稳定性更好;同时,在满足流量与压力要求的前提条件下,尽量选择刚度较大的弹簧。

4 结论

1)TBM在强振动环境下工作,由传统选型方法设计的先导顺序阀未考虑振动影响,通过阀芯的流量及压差波动幅值较大,可能会出现性能失效。

2)对振动下流量及压差脉动影响较大的影响因素主要有振动振幅、阀芯通径、阀芯阻尼以及阀的固有频率。

3)强振动环境下的先导顺序阀设计中,应当在满足基本要求上,选择较大刚度的弹簧。

[1]邹伟.TBM推进液压缸动态特性分析与结构参数优化[D].长沙:中南大学,2013.

[2]Zhao Jingyi and Chen Zhuoru,Wang Yiqun,et al.Application of Reliability Engineering in the Field of Hydraulic[J].Journal of Chongqing Polytechnic College,1999(Z1)∶139-141.

[3]邵森寅.插装式顺序阀及背压单向阀动态特性的研究[D].杭州:浙江大学,2008.

[4]万海洋,曾周亮.基于AMESim的内外控结合单向顺序阀平衡回路的平衡能力分析[J].邵阳学院学报:自然科学版,2014(3):61-65.

[5]Huo Jialin,Gao Qin,et al.Based on AMESim Simulation Technology in Combination with Matlab/Simulink Cartridge Sequence Valve Circuits Simulation[J].Coal Mining Machinery,2011(4):59-61.

[6]LIU BaoGuo.Design of a Novel Sequence Valve[J].Hydraulic and Pneumatic,2008(6)∶66-67.

[7]张怀亮,袁坚,邹伟.基础振动下直动式减压阀动态特性分析[J].工程设计学报,2013(4):298-302.

[8]Chai Baoming,Wang yuandong,Ju Binfeng,et al.Mechanical Response of Vibration System Based on MATLAB[J].Journal of Hebei University of Engineering(Natural Science Edition),2012(2)∶75-77.

[9]李宝顺.液压系统液体振动固有频率的计算[J].液压与气动,2004(6):16-19.

[10]Wu Weifeng.Hydraulic System Hydraulic Pressure Fluctuation Study[J].Journal of Zhejiang University of Technology,2005(6)∶96-101.

[11]Wu Weifeng.Discussion on Hydraulic Pressure Pulse Suppression Method[J].Mechanical Engineers,2006(1)∶133-135.

[12]Zhang Shengchang,Wang Zhaodong,Deng Hongying,et al.Gas- liquid Check Valve Spring Stiffness on the Opening Characteristic Simulation Analysis[J].Hydraulic and Pneumatic Seals,2014(2)∶19-21.

[13]徐林林.用振动响应分析提高液压系统的可靠性[D].沈阳:沈阳航空工业学院,2007.

[14]宋俊.液压元件优化[M].北京:机械工业出版社,1999.

[15]林躜,黄方平.AMESim/Matlab的仿真及其在单向阀优化设计中的应用[J].液压气动与密封,2006(2):15-16.