顶板厚度对钢桥面板焊缝疲劳强度的影响

2015-11-26傅中秋

蒋 波,吴 俊,李 迪,陈 祥,傅中秋

(1.江苏泰州大桥有限公司,江苏泰州 225300;2.河海大学土木与交通学院,江苏南京 210098)

顶板厚度对钢桥面板焊缝疲劳强度的影响

蒋 波1,吴 俊1,李 迪2,陈 祥2,傅中秋2

(1.江苏泰州大桥有限公司,江苏泰州 225300;2.河海大学土木与交通学院,江苏南京 210098)

针对钢桥面板顶板与U肋连接细节制作20个试验构件,采用机械型振动疲劳试验机进行等幅疲劳加载,通过名义应力方法和热点应力法对试件焊缝疲劳性能进行评价研究。试验结果表明:在本次实验中,16 mm顶板试件和14 mm顶板试件的疲劳强度相差不大,建议都采用65 MPa名义应力等级疲劳强度曲线对其进行评价。对于16 mm顶板试件,建议采用100 MPa热点应力疲劳强度曲线进行评价;对于14 mm顶板试件,建议采用80 MPa热点应力疲劳强度曲线进行评价。16 mm顶板试件的热点应力疲劳强度明显高于14 mm顶板试件的。16 mm顶板试件的平均有效疲劳寿命比14 mm顶板试件的长约49%,其疲劳寿命显著增加了。

疲劳试验;钢桥面板;U肋;焊缝

正交异性钢桥面板因自重轻(约为混凝土桥面板的1/4)、极限承载力大、施工速度快及结构美观等优点,已被广泛应用于大跨度桥梁建设中。正交异性钢桥面板在中国应用较晚,但发展迅速,近年来已建成了数座世界级大跨径桥梁。正交异性钢桥面板构造复杂,又加上焊接造成的残余应力、结构本身存在的缺陷以及施工质量和直接承受车轮荷载的反复作用等综合因素的影响,正交异性钢桥面板容易产生疲劳损伤[1—4]。

正交异性钢桥面板中,顶板与U肋连接细节是典型的易引起疲劳损伤部位[5]。中国20世纪90年代建成的虎门大桥也已被发现顶板与U肋连接细节裂纹。顶板与U肋连接细节的疲劳裂纹较为隐蔽,起源于焊根处的顶板裂纹,因被U肋遮盖,难以检测。疲劳裂纹产生后将影响桥面铺装工作性能,导致桥面铺装损坏。雨水腐蚀等加剧了钢桥面板裂纹的扩展,对钢桥危害极大。目前大尺寸正交异性钢桥面板已成为各国学者研究的方向,而顶板厚度对于顶板与U肋细节的疲劳强度有较大影响这一论述已被诸多学者印证,但各国学者的研究以数值模拟居多,试验研究仍不满足工程应用与发展的需要[6—7]。

以中国大跨径悬索桥为工程背景,作者拟进行局部足尺疲劳模型的试验研究,为钢桥面板合理设计提供依据。

1 试验概况

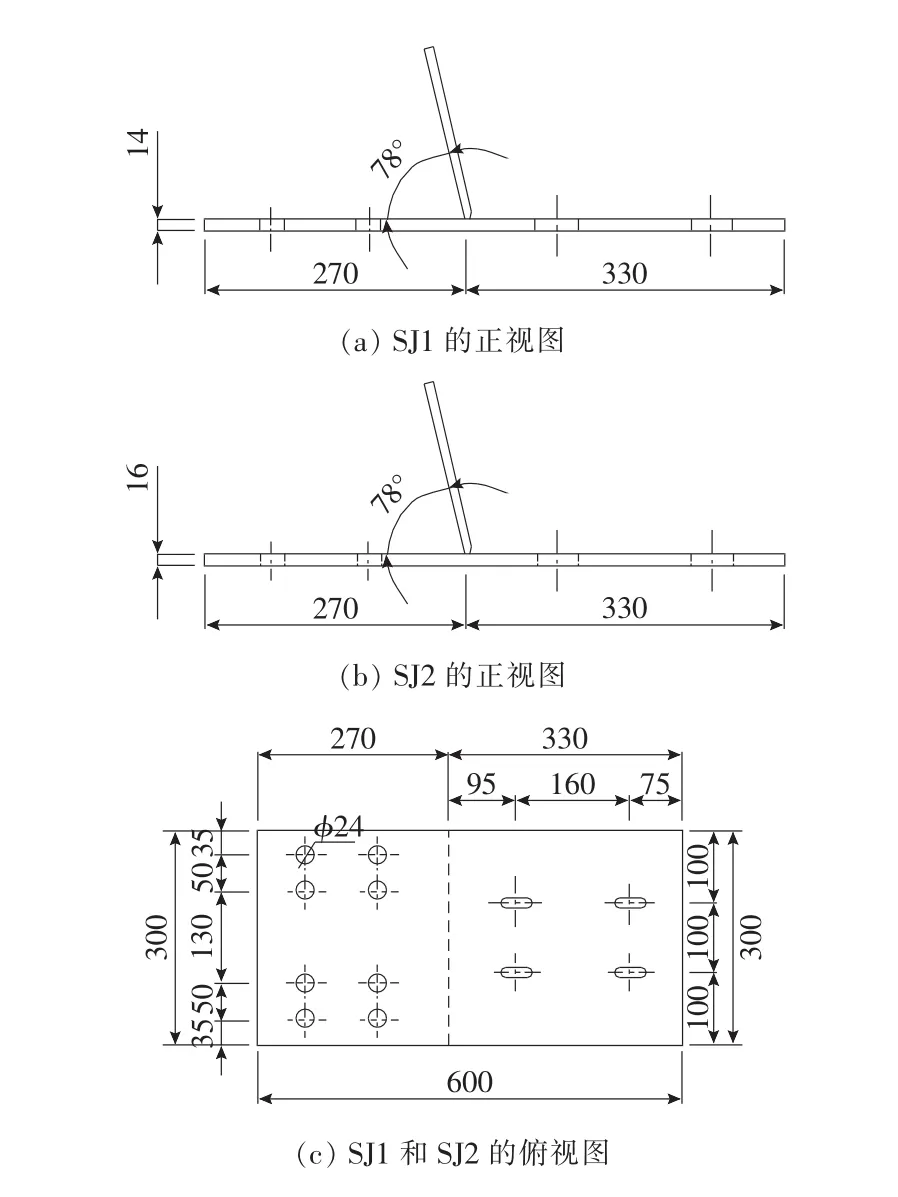

顶板与U肋连接细节处萌生于顶板的裂纹,由车轮荷载使得顶板局部弯曲变形所引起,受U肋影响较小,因此试验采用截取U肋腹板部分与顶板的焊接构造作为试件。本试验共包含2组试件,每组10个,编号分别为SJ1—1~SJ1—10和SJ2—1~SJ2—10。试件尺寸依据实桥设计图纸和类似构造细节选取,钢桥面板顶板的厚度分别为14 mm和16 mm,U肋厚度为8 mm,试件尺寸设计如图1所示。

本次试验共有20个试件,为全熔透焊缝连接试件(简称为全熔透焊缝试件),由中铁宝桥(扬州)有限公司制造。试件材料采用Q345qD型号钢材,焊接工艺为CO2气体保护焊,与实桥焊接工艺保持一致。为确定该批试件的焊接质量,加工完成后对其进行了磁粉探伤检测,该批次试件检测合格。

图1 试件尺寸设计示意(单位:mm)Fig.1 Specimen geometry design(units:mm)

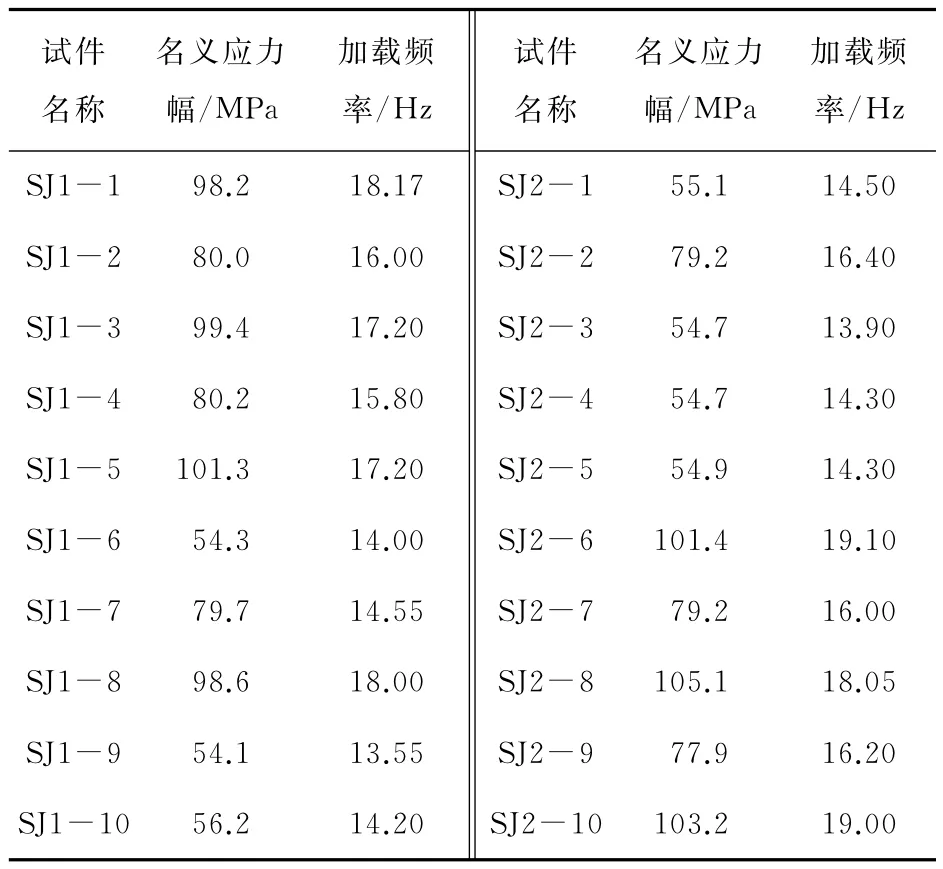

试验的加载装置采用机械型振动疲劳试验机[8](如图2所示)。由于焊接结构的疲劳寿命主要由应力幅和应力循环次数决定,因此本试验不考虑结构自重等其他初始应力的影响,以应力幅作为荷载控制指标。根据名义应力幅大小,分别进行3个等级的加载:55,80和100 MPa。实际加载时,应力幅控制在10%以内浮动。加载结束,以疲劳裂纹开展长度100 mm(即N100)为标准[9]。试件的加载应力幅控制在12~20 Hz之间(见表1),加载应力幅与试件加载频率有正相关性,但各个试件加载应力幅对应的频率略有不同。

图2 疲劳试验加载方式示意Fig.2 Loading method of the fatigue test

表1 SJ1和SJ2系列试件加载参数Table 1 Loading parameters of SJ1 and SJ2 series specimen

为了研究焊缝附近应力幅情况,在焊缝焊趾处左部,按国际焊接学会规范(简称为IIW规范)二点热点应力外推法,布置2个测点,编号分别为CD1和CD2。在焊缝中部焊趾与焊根2边按名义应力法各布置1个测点[10],编号分别为CD3和CD4。在焊缝焊趾处右部,按IIW规范三点热点应力外推法,布置3个测点,编号分别为CD5, CD6和CD7。测点布置如图3所示。

图3 测点布置示意Fig.3 Real measuring-point arrangement

2 试验结果与分析

2.1 试验结果

本次试验裂纹开展模式和实桥开展路径一致。根据观测可知,该疲劳细节裂纹开展路径方式较为统一,均从焊缝焊根处起裂。由于焊接时的工艺质量难以掌控,焊缝起裂位置较为随机,出现裂纹源的个数也不相同,试件产生的裂纹源多为1~2个,少数试件产生的裂纹源为2~3个。出现裂纹源后,裂纹源逐渐变大,发展为裂纹。裂纹扩展到一定时期,贯通为一条长裂纹,向垂直于拉应力方向扩展,裂纹始终沿着焊缝与母材的边缘扩展。疲劳裂纹开展路径如图4所示。本次试验结果见表2。

图4 疲劳裂纹开展路径Fig.4 Fatigue crack growing path

从表2中可以看出,2组试件中都有3~4个试件出现没有疲劳裂纹或者裂纹没有达到100 mm的情况,值得留意的是,少数试件出现疲劳裂纹后并没有随着应力循环的增加而增加。由于裂纹位置多在焊根处,检查和测量都较为困难。经过部分试件切割后发现,裂纹在焊根处的扩展方向是由焊根处向焊喉方向扩展的。由于这种裂纹不直接受到试验机荷载,虽然出现了裂纹,但扩展速度异常的慢,这种现象有待于进一步探究。

2.2 顶板厚度对疲劳寿命影响分析

顶板厚度对钢桥面板顶板与U肋构造细节的疲劳性能影响较大,但其影响程度还有待研究。对于钢桥面板顶板与U肋连接焊缝疲劳细节,在中国尚未出台相关钢结构疲劳规范或指南,提供该疲劳细节可参考的S—N曲线。参考日本钢结构疲劳设计指南[11](简称为JSSC)相近疲劳细节对应的疲劳强度评价曲线,对此次疲劳试验试件进行了评价。

SJ1系列和SJ2系列试验结果的比较如图5所示。从图5中可以看出,本次试验以裂纹扩展长度达到100 mm的应力循环次数作为疲劳破坏的加载循环次数,所有试验数据点全部落在JSSC—F的S—N曲线上方,大部分数据落在JSSC—E对应疲劳强度曲线上方,小部分数据落在JSSC—E疲劳强度曲线下方,建议这2组试件的名义应力疲劳强度曲线采用JSSC—E等级曲线(65 MPa)。

表2 SJ1和SJ2系列试件疲劳试验结果Table 2 Fatigue test results of SJ1 and SJ2 series specimens

图5 SJ1系列和SJ2系列试验结果的比较Fig.5 Comparison of fatigue test results of SJ1 and SJ2 series specimens

全熔透焊缝的SJ1系列16 mm顶板试件与SJ2系列14 mm顶板试件相比,名义应力法数据点离散性较好,2组试件的疲劳强度相差不大。在100 MPa的高应力幅下,16 mm顶板系列试件疲劳寿命较长,疲劳性能较好;在80 MPa中应力幅下,16 mm顶板试件的疲劳寿命大于14 mm顶板试件的,但二者的疲劳寿命相差不大;在55 MPa低应力幅下,16 mm顶板试件的疲劳寿命比14 mm顶板试件的长,疲劳性能较好。

SJ1系列和SJ2系列试件两点外推法的比较如图6所示。从图6中可以看出,采用两点外推法计算试件的热点应力疲劳强度时,SJ2系列16 mm顶板试件数据的离散性比SJ1系列14 mm顶板试件数据的好。在进行疲劳强度评价时,除去失效试件不计,16 mm顶板试件全部落在IIW—100疲劳强度曲线之上,可采用100 MPa强度曲线评价该构造细节。14 mm顶板试件数据点大部分落在IIW—90疲劳强度曲线之上,但有一个数据点落在IIW—90疲劳强度曲线之下,该数据点所处位置没有达到规范的要求可以排除该数据点。偏安全考虑,建议按照IIW—80疲劳强度曲线,评价14 mm顶板试件的疲劳强度。

图6 SJ1系列和SJ2系列试件两点外推法的比较Fig.6 Comparison of SJ1 and SJ2 series specimens fatigue test results using two points method

SJ1系列和SJ2系列试件三点外推法的比较如图7所示。从图7中可以看出,采用三点外推法计算试件的热点应力疲劳强度时,SJ2系列16 mm顶板试件数据的离散性比SJ1系列14 mm顶板试件数据的好。在进行疲劳强度评价时,除去失效试件不计,16 mm试件全部落在IIW—100疲劳强度曲线之上,建议可采用100 MPa强度曲线评价该构造细节。14 mm顶板试件数据点大部分落在IIW—90疲劳强度曲线之上,有一个数据点落在IIW—80疲劳强度曲线之上,该数据点所处位置没有达到规范的要求可以排除该数据点。偏安全考虑,建议按照IIW—80疲劳强度曲线,评价14 mm顶板试件的疲劳强度。

图7 SJ1系列和SJ2系列试件三点外推法的比较Fig.7 Comparison of SJ1 and SJ2 series specimens fatigue test results using three points method

SJ1和SJ2系列试件有效疲劳寿命的对比见表3。从表3中可以看出,14 mm顶板试件的平均有效疲劳寿命约为541万次,16 mm顶板试件的平均有效疲劳寿命为809万次。在疲劳强度相差不大的情况下,16 mm顶板试件的平均疲劳寿命比14 mm顶板试件的平均疲劳寿命长约49%,疲劳寿命显著增加了。可见,增加顶板厚度能增加钢桥面板顶板与U肋连接焊缝构造细节的疲劳寿命,有利于提高其疲劳性能。

表3 SJ1和SJ2系列试件有效疲劳寿命的对比Table 3 Comparison of effective fatigue life of SJ1 and SJ2 series specimens

3 结论

通过试验,将顶板厚度对钢桥面板顶板与U肋连接焊缝细节疲劳性能的影响进行了研究,得到的结论为:

1)通过对比JSSC规范类似名义应力细节定义,在本次实验中,16 mm顶板试件和14 mm顶板试件名义应力法疲劳强度相差不大,建议都采用JSSC—F等级(65 MPa)疲劳强度曲线对其进行评价。

2)通过对比IIW规范热点应力疲劳强度曲线,在本次试验中,16 mm顶板试件建议采用100 MPa疲劳强度曲线进行评价,14 mm顶板试件建议采用80 MPa疲劳强度曲线进行评价, 16 mm顶板试件的热点应力疲劳强度大于14 mm顶板试件的。

3)16 mm顶板试件的疲劳寿命比14 mm顶板试件的长约49%,其疲劳寿命显著增加了。

[1] Bohai J,Rong L,Ce C,et al.Evaluation on root-deck fatigue of orthotropic steel bridge deck[J].Journal of Constructional Steel Research,2013,90:174—183.

[2] 王春生,冯亚成.正交异性钢桥面板的疲劳研究综述[J].钢结构,2009,24(9):10—13.(WANG Chunsheng,FENG Ya-cheng.Review of fatigue research for orthotropic steel bridge deck[J].Steel Construction,2009,24(9):10—13.(in Chinese))

[3] 吉伯海,赵端端,姜竹生,等.钢箱梁腐蚀病害综合评分制评定方法[J].世界桥梁,2013,41(6):81—85.(JI Bo-hai,ZHAO Duan-duan,JIANG Zhu-sheng,et al. Evaluation of steel box girder corrosion by comprehensive evaluation method[J].World Bridges,2013, 41(6):81—85.(in Chinese))

[4] 曾志斌.正交异性钢桥面板典型疲劳裂纹分类及其原因分析[J].钢结构,2011,26(2):9—15.(ZENG Zhibin.Classification and reasons of typical fatigue cracks in orthotropic steel deck[J].Steel Construction,2011,26(2):9—15.(in Chinese))

[5] 土木学会鋼構造委員会.厚板溶接継手に関する調査研究小委員会報告書[R].日本:[s.n.],2007.(Steel Structure Committee of Civil Society.Report of thick plate welding joint related research[R].Japan:[s. n.],2007.(in Japanese))

[6] 张芹.正交异性钢桥面板疲劳性能试验研究[D].西安:长安大学,2010.(ZHANG Qin.Experimental investigation of stress distribution and fatigue behaviorof steel orthotropic deck plate[D].Xi’an:Chang’an University,2010.(in Chinese))

[7] 王春生,付炳宁,张芹,等.正交异性钢桥面板足尺疲劳试验[J].中国公路学报,2013,26(2):69—76. (WANG Chun-sheng,FU Bing-ning,ZHANG Qin,et al.Fatigue test on full-scale orthotropic steel bridge deck[J].China Journal of Highway and Transport,2013,26(2):69—76.(in Chinese))

[8] 山田聡,渡辺直起,山田健太郎,等.簡易型振動疲労試驗機の開発[J].卜ピー鉄構技報,2006,22(7): 82—83.(Satoshi Y,Naoki W,Kentaro Y,et al.Development of simple vibration fatigue testing machine [J].Journal of Steel Component Technology of TOPY,2006,22(7):82—83.(in Japanese))

[9] 河海大学.疲劳试验临界破坏的判断方法[P].中国专利,201210176645.1.,2012—05—31.(Hohai University.Judgment method for critical destruction of fatigue test[P].China Patent,201210176645.1.,2012—05—31.(in Chinese))

[10] Ya S,Yamada K,Ishikawa T.Fatigue evaluation of rib-to-deck welded joints of orthotropic steel bridge deck[J].Journal of Bridge Engineering,2010, 16(4):492—499.

[11] 日本鋼構造協會.鋼道構造物の疲労設計指針(2012)[S].東京:[s.n.],2012.(Steel Construct Association in Japan.Fatigue design guideline of steel structure(2012)[s].Tokyo:[s.n.],2012.(in Japanese))

The influence of the roof thickness on the fatigue strength of the steel bridge deck weld

JIANG Bo1,WU Jun1,LI Di2,CHEN Xiang2,FU Zhong-qiu2

(1.Jiangsu Taizhou Bridge Co.,Ltd.,Taizhou 225300,China;2.College of Civil and Transportation Engineering,Hohai University,Nanjing 210098,China)

In order to study the fatigue performance of steel bridge deck plate and U-rib detail,a mechanical vibration fatigue testing machine was used to test twenty specimens for constant amplitude fatigue loading,the fatigue performance of the specimens was evaluated with nominal stress method and hot spot method.The test results show that the differences between fatigue strength of specimens with 16 mm deck plate and with 14 mm deck plate are small.It is suggested that fatigue strength of the two test specimens’detail should be set at 65 MPa for nominal stress specimens.The results suggest that fatigue strength of the test specimens with 16 mm deck plate should be set at 100 MPa for hot spot stress and fatigue strength of the test specimens with 14 mm deck plate should be set at 80 MPa for hot spot stress.The strength of specimens with 16 mm deck plate is obviously higher than that with 14 mm deck plate.The average effective fatigue life of specimens with 16 mm deck plate is 49%more than that with 14 mm deck plate,the fatigue life of specimens improves obviously.

thickness of deck plate;steel bridge deck;U-rib;weld joint

U441+.4

A

1674—599X(2015)04—0049—06

2015—03—25

江苏省交通科学研究计划项目(2014Y02);泰州大桥技术开发项目(2013)

蒋 波(1978—),男,江苏泰州大桥有限公司高级工程师。