盐浴螺旋盘管式焦炉上升管余热回收装置传热性能试验

2015-11-26杨哲君张素军李菊香

杨哲君,张素军,李菊香

盐浴螺旋盘管式焦炉上升管余热回收装置传热性能试验

杨哲君,张素军,李菊香

(南京工业大学能源学院,江苏南京 210009)

对盐浴螺旋盘管式结构的焦炉上升管高温荒煤气余热回收装置进行了以烟气代替荒煤气的传热性能模拟试验,得到了上升管余热回收装置螺旋盘管环形套筒的外壁温度分布、上升管内烟气侧的传热系数、环形套筒内螺旋盘管外盐浴的自然对流传热系数等试验研究结果。结果表明,装置螺旋盘管环形套筒的外壁温度分布并非均匀,随上升管内烟气温度的升高而波动增大;烟气侧对流传热系数在数高于2900后随数的增大而明显上升;螺旋盘管外盐浴的自然对流传热系数随熔盐温度的升高几乎不变。根据试验结果拟合出环形套筒内螺旋盘管外盐浴的自然对流传热关联式,为实际的工程应用提供参考。

焦炉上升管;余热回收;盐浴;螺旋盘管

近年来,我国焦化产业发展迅速,但节能高效的大型焦炉较少,能源利用率以及装备技术、工艺技术落后,节能减排问题日益突出,与国际先进水平相比有较大差距[1-2]。

焦炭的生产是一个能源转换的过程,节能潜力巨大[3]。焦炉的支出热主要由三部分组成[4]:①炭化室推出的红焦带出的高温余热;②上升管中高温荒煤气带出的中温余热;③烟道废气带出的低温余热。其中,高温荒煤气带出的热量占焦炉总耗热量的30%~35%[5],在焦炉输出显热中位居第二[6]。由此可见,对上升管中的高温荒煤气进行余热回收,可提高焦化企业的能源利用效率,促进焦化行业节能减排。

最初的上升管余热回收技术是在原有上升管外加装环形夹套,夹套内通入软水,直接与荒煤气换热产生低压饱和蒸汽,并使荒煤气降温至450~500 ℃[7-10]。但是,该技术始终没有解决荒煤气中焦油蒸气的结焦和产汽循环、承压等问题。随后的上升管余热回收装置[11-12],如光管结构,在上升管内壁布置光管受热面,结构简单,但由于壁温较低,易使荒煤气中的焦油蒸气凝结;膜式结构一定程度地改善了结焦情况,但制造工艺复杂;螺旋夹套式结构是在上升管内壁外加装螺旋通道,并通入氮气与荒煤气换热,结构复杂,且高速下的氮气易对螺旋通道造成破坏;分离热管结构较为成熟,具有布置简单、避免结焦的优点,但受到热管介质温度和压力的限制,影响余热回收效果[13]。

上升管荒煤气余热回收技术虽然众多,但对结焦、承压、汽水循环综合考虑的装置还鲜见报道。本文设计了盐浴螺旋盘管式结构的上升管荒煤气余热回收装置,在上升管外加装环形套筒,套筒内部设有螺旋盘管,并注入熔盐浸没盘管,导热油作为热媒介质在盘管内与荒煤气呈顺流流动。该结构综合考虑了结焦、承压等问题。本文对所设计的上升管余热回收装置进行了传热性能试验,得出了上升管余热回收装置的壁温分布以及螺旋盘管外熔盐自然对流的传热关联式,旨在为实际的工程应用提供理论依据。

1 试验装置

按照年产65万吨焦炭设计的盐浴螺旋盘管式焦炉上升管荒煤气余热回收装置如图1所示,荒煤气由750℃降温至550℃。在原上升管外加装环形套筒,套筒上部设置膨胀节。套筒与原上升管间的环形空间内布置螺旋盘管,盘管外径25mm,厚3mm。为增强传热,上升管的内壁焊有直翅片,管内设置有外径312mm的波形挡风筒,其余各相关尺寸如图1所示。

使用熔盐(40%KNO3+60%NaNO3,质量分数)作为螺旋盘管外的液体浴介质[14-15],盘管内流通W340型导热油作为循环热媒。以液化石油气燃烧并掺冷后的烟气代替荒煤气进行传热性能试验。余热回收系统流程如图2所示。

装置整体采用硅酸铝岩棉外保温,各部分的材质选用如表1所示。

表1 装置各部分材质

测定液化石油气耗量,计算出燃烧产生的烟气量,测定炉膛出口烟气温度,由烟气进入上升管前的温度计算出室温冷风掺量,得出流经上升管内的混合烟气总量。液化气流量通过BK-G2.5远传模式燃气表测定。

套筒外壁的测温点布置以及烟气进、出口温度的测量位置如图3所示。16个壁温测点自下而上螺旋上升,相邻测点间的高差为100mm、偏转90°。烟气进口温度的测温孔距套筒下端40mm,烟气出口温度的测温孔距出口140mm。上述所有测温均采用K形热电偶,校核后的最大偏差为0.75%[16]。根据Moffat不确定度理论[17],余热回收装置传热量的不确定度为10%,烟气侧传热系数的不确定度为10.23%,盘管外熔盐自然对流传热系数的不确定度为10.45%。

1~16—壁温测点

2 试验结果及分析

2.1 套筒外壁温度分布

各试验工况条件下上升管环形套筒的外壁温度分布如图4所示。由图4可知,上升管套筒的外壁温度随烟气进口温度的升高而上升。尽管烟气与导热油总体呈顺流流动,但上升管套筒外壁温度的分布并非均匀平稳,其波动程度随烟气进口温度的升高而变大。各工况下的套筒外壁总体温差(测温高度100~1600mm)、套筒外壁下部温差(测温高度100~1200mm)、套筒外壁上部温差(1200~1600mm)分别如表2所示。

由图4和表2可知,在同一进口温度下,以1200mm的测温高度为分界,上部测温数据的标准差明显小于下部测温数据,表明套筒外壁温度在同一工况下的波动程度呈现下部波动大、上部较为平稳的变化趋势。对于套筒而言,外壁与外界由保温层隔绝,处于绝热条件;外壁内表面和熔盐接触,当忽略壁面内外表面间的导热温差时,可认为外壁温度近似等于紧贴外壁内表面的熔盐温度。由此可知,图4体现的亦为套筒外壁内表面处的熔盐温度,同时,由外壁温度的波动情况可知,套筒间隙内的熔盐处于极其复杂的流动状态,尤其是在下部,熔盐可能处于复杂的湍流自然对流状态。

表2 各烟气进口温度工况的套筒外壁温差单位:℃

2.2 套筒和上升管外壁平均温度

套筒外壁、上升管外壁的平均温度如图5所示,其中,套筒外壁的平均温度为各所测壁温的算术平均,上升管外壁的平均温度为在套筒外壁平均温度的基础上根据传热推算而得。

由图5可知,随着烟气进口温度的升高,套筒和上升管的外壁温差基本一致。这表明套筒与上升管之间的传热热阻基本不变,说明熔盐的总体自然对流能力基本不变。

2.3 烟气侧传热系数

混合烟气在上升管试验段内的放热量按式(1)计算。

式中,r为混合烟气放热量,W;Cg为混合烟气的定压比热容,J/(m3·℃);g为混合烟气工况下的体积流量,m3/s;gi、go为混合烟气流经上升管试验段的进、出口温度,℃。

通过测定盘管内导热油的进出口温度和流量,类似于式(1),可计算出导热油在试验段内的吸热量,见式(2)。

式中,c为导热油吸热量,W;Cd为导热油的定压比热容,J/(kg·℃);d为导热油的质量流量,kg/s;di、do为导热油流经试验段螺旋盘管的进、出口温度,℃。

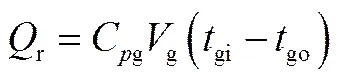

理论上,烟气的放热量应等于导热油的吸热量,但由于装置表面的散热、各测量仪表的精度以及烟气和导热油介质热物性参数的计算等因素,使得两者之间存在一定偏差。表3为烟气放热量与导热油吸热量的试验结果对比。

表3 各烟气进口温度下的烟气放热量与导热油吸热量

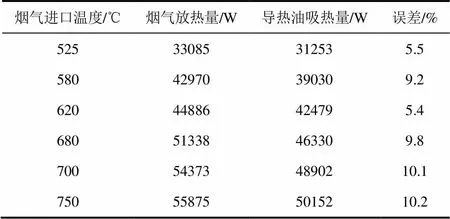

以下计算中所用传热量均以两者的算术平均值为依据,即式(3)。

混合烟气与上升管内表面间的总传热系数按式(4)计算。

(4)

式中,g为烟气侧总传热系数,W/(m2·℃);gm为烟气的定性温度,℃,这里取烟气进出口温度的算术平均值;w为上升管内壁的平均温度,℃,其通过测定套筒外壁温度,再扣除熔盐层、管壁的导热性能而得;g为上升管烟气侧有效传热面积,m2,包括上升管内壁及直翅片的表面积。

上升管烟气侧的对流传热系数可近似按照式 (5)[18]计算。

式中,为烟气流动的Reynolds数;为烟气的Prandtl数;为短管修正系数(取值1.38);g为烟气定性温度下的热导率,W/(m·℃);e为烟气通道的当量直径,m。

烟气侧的辐射传热系数为总传热系数扣除对流传热系数后得到。烟气侧的对流、辐射、总传热系数随上升管内烟气流动数的变化结果如图6所示。

由图6可知,烟气的辐射传热系数随数的增大略有升高,说明与烟气的流动几乎无关。烟气的对流传热系数在烟气2900后随数的增大而明显上升,表明此时上升管中的烟气由于内部设置了挡风筒而非光管使得烟气的流动在小数时就已提前进入了充分发展的湍流状态。烟气的总传热系数与对流传热系数变化趋势相同,在2900后呈现明显的上升趋势。

2.4 螺旋盘管传热系数

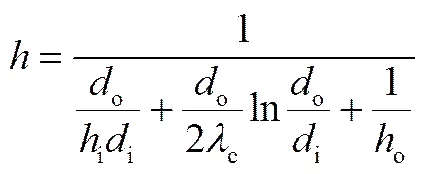

盘管内外导热油与熔盐之间的总传热系数为式(6)。

式中,为盘管总传热系数,W/(m2·℃);ms为熔盐平均温度,℃,可近似认为其等于上升管套筒内、外壁的算术平均温度;dm为导热油定性温度,℃,这里取导热油在盘管进出口温度的算术平均值;为螺旋盘管的外表面积,m2。

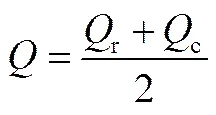

盘管内导热油的对流传热系数为式(7)。

式中,为导热油流动的Reynolds数;为导热油的Prandtl数;d为导热油定性温度下的热导率,W/(m·℃);i为盘管内径,m。

盘管外熔盐的自然对流传热系数o可由式(8)分解计算而得。

式中,o为盘管外径,m;c为盘管材料的热导率,W/(m·℃)。

熔盐各工作温度下盘管内导热油的对流传热系数、盘管外熔盐的对流传热系数以及盘管的总传热系数分别如图7所示,其中,熔盐的工作温度为在套筒外壁平均温度的基础上根据传热推算而得。

由图7可知,随着熔盐工作温度的升高,盘管外熔盐的自然对流传热系数变化不大,与上述图5的分析结果一致。事实上,本研究中熔盐的温度范围为215~320℃,变化范围不大,可基本看成常 物性。

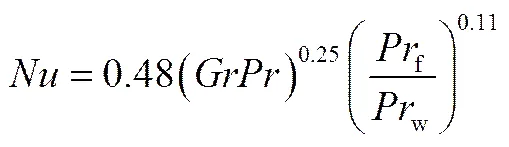

3 螺旋盘管外熔盐自然对流传热关联式拟合

试验工况下,熔盐自然对流时的数和乘积的汇总数据如图8所示。

利用Origin软件进行拟合,拟合曲线见图8,具体表达式为式(9)。

(9)

图8中各试验点的数与式(9)的最大偏差为8.19%。

张智增等[19]总结的横圆柱外自然对流关联式为式(10)。

(11)

将各试验点的值代入式(9),与式(11)比较可知,由式(9)计算出的数较式(11)偏小,其最大误差为92.3%。主要原因可能是:首先,两者的几何条件有所不同,式(11)为单根水平横圆柱外的自然对流,横圆柱的长度远大于直径,而本研究得出的式(9)是针对螺旋上升盘管外的自然对流;其次,本研究中的螺旋盘管,每圈盘管并不完全处于同一水平面,且盘管的圈数较多,使得盘管外的自然对流同时存在竖表面内的相互作用。而类似于竖壁面上的自然对流,随着壁面高度尺寸的发展,竖壁面上的自然对流进入充分发展的湍流状态,自然对流传热系数几乎不变,自然对流如同进入了自模化状态,使得螺旋盘管外熔盐自然对流总体的数较小。

4 结 论

(1)尽管烟气与热媒总体呈顺流的流动方式,但上升管套筒外壁温度的波动程度随烟气温度的升高而变大,波动程度下部(测温高度低于1200mm)较大、上部(测温高度高于1200mm)较为平稳。

(2)在余热回收过程中,套筒和上升管的外壁温差变化不大,表明套筒与上升管之间的传热热阻基本不变,说明熔盐的总体自然对流能力随烟气进口温度变化而基本不变。

(3)烟气对流传热系数在数高于2900后随数的变大而明显上升,表明烟气由于内部设置的挡风筒提前进入了充分发展的湍流状态。

(4)螺旋盘管外熔盐的自然对流传热系数几乎不随熔盐工作温度的变化而变化,本文拟合出了螺旋盘管外熔盐自然对流的传热关联式。

(5)螺旋盘管外熔盐的自然对流受到类似竖壁面的影响,随着盘管线圈高度尺寸的发展进入充分发展的湍流状态,如同进入了自模化状态,使得盘管外熔盐自然对流总体的数较小。

[1] 汤志刚,温艳明. 煤焦化过程中精馏技术进展以及面临的挑战[J]. 化工进展,2009,28(11):1883-1889.

[2] 孙思伟,郑文华. “十二五”我国焦化工业的发展[C]//第八届(2011)中国钢铁年会论文集(大会报告与分会场特邀报告),2011: 58-64.

[3] 郑文华,韩海涛,孙思伟. 炼焦工艺的节能减排[C]//第七届(2009)中国钢铁年会论文集(报告与分会场特邀报告),2009:109-114.

[4] 郑文华. 焦化厂余热回收利用技术[N]. 世界金属导报,2013-07-16(B10).

[5] 周庆中,王文改,朱占升. 荒煤气显热的回收[J]. 煤气与热力,1998(1):18-20.

[6] 欧阳福承,王振凡. 焦炉荒煤气显热回收利用的研究[J]. 吉林化工学院学报,1993,10(3):1-8.

[7] 宋为焕,洪素屏. 焦炉上升管汽化冷却装置推广应用问题[J]. 冶金能源,1983,2(3):12-15.

[8] 张宇晨,孙业新. 焦炉上升管荒煤气显热回收技术探讨[J]. 冶金能源,2011,30(3):46-48.

[9] 蒋少有. 炼焦炉汽化上升管冷却系统的应用及其存在的问题[J]. 鞍钢技术,1998(6):10-15.

[10] 张政,郁鸿凌,杨东伟,等. 焦炉上升管中荒煤气余热回收的结焦问题研究[J]. 洁净煤技术,2012(1):79-81.

[11] 杨仕杰,郁鸿凌,林友斌,等. 一种焦炉上升管荒煤气余热回收方法及试验[J]. 能源研究与信息,2013,29(4):214-217.

[12] 钱斐. 焦化工艺中荒煤气余热回收系统设计研究[J]. 江苏科技信息,2012(8):41-43.

[13] 张海涛,于庆波,张奎爽,等. 焦炉荒煤气上升管显热回收利用技术[C]//第七届全国能源与热工学术年会,2013:112-114.

[14] Ulf Herrmann,Bruce Kelly,Henry Price. Two-tank molten salt storage for parabolic trough solar power plants[J].,2004,29:883-893.

[15] Kirst W E,Nagle W M,Castner J B. A new heat transfer medium for high temperatures[J].,1940,36:371-394.

[16] 吴永生,方可人. 热工测量及仪表[M]. 北京:中国电力出版社,1995.

[17] Moffat R J. Describing the uncertainties in experimental results[J].,1988,1(1):3-17.

[18] 林宗虎,汪军,李瑞阳,等. 强化传热技术[M]. 北京:化学工业出版社,2007.

[19] 张智增,杨世铭. 高数横圆柱外自然对流换热的实验研究[J]. 工程热物理学报,1995,16(4):444-449.

[20] 杨世铭,陶文铨. 传热学[M]. 北京:高等教育出版社,2006.

[21] 杨世铭. 自由运动放热的基本准则式[J]. 西安交通大学学报,1962(2):125-139.

Experimental research on heat transfer performances of salty bath spiral coil waste heat recovery equipment in coke oven ascending pipe

YANG Zhejun,ZHANG Sujun,LI Juxiang

(College of Energy,Nanjing Tech. University,Nanjing 210009,Jiangsu,China)

This paper tested the heat transfer performances of a salty bath spiral coil high temperature coke-oven gas waste heat recovery equipment in coke oven ascending pipe. Flue gas was instead of coke-oven gas as the heat transfer media. The experiment obtained temperature distribution of spiral coil sleeve on the outer wall of the waste heat recovery equipment,the heat transfer coefficients of flue gas in ascending pipe,the outer natural convection heat transfer coefficients of salty bath spiral coil in annular sleeve and other experiment results. The test results showed that the temperature distribution of spiral coil sleeve on the outer wall was not uniform,and fluctuated more as the flue gas temperature increased in the ascending pipe;the convection heat transfer coefficient of flue gas increased evidently with the increase ofnumber especially afternumber was greater than 2900;the outer natural convection heat transfer coefficient of the salty bath spiral coil was almost a constant value with the increase of molten salt temperature. Based on the test results,this paper presented the outer natural convection heat transfer correlation of the salty bath spiral coil in annular sleeve,providing references for actual engineering applications.

ascending pipe of coke oven;waste heat recovery;salty bath;spiral coil

TQ051.5

A

1000–6613(2015)09–3238–06

10.16085/j.issn.1000-6613.2015.09.005

2015-01-26;修改稿日期:2015-03-08。

杨哲君(1991—),男,硕士研究生,研究方向为高效传质传热。联系人:李菊香,教授。E-mail lijx@njtech.edu.cn。